Кондиционный котёл достигает КПД выше 100% за счёт использования скрытой теплоты конденсации водяного пара, содержащегося в дымовых газах. В традиционных котлах температура отходящих газов обычно превышает 150 °C, что приводит к потере значительной части энергии. В кондиционных котлах температура дымовых газов снижается до 40–60 °C, что позволяет эффективно извлекать теплоту пара и существенно увеличивает общую теплоотдачу.

Теплообменник в таких котлах выполнен из коррозионно-стойких материалов, что необходимо из-за агрессивной среды конденсата. Это обеспечивает долговечность и стабильность работы при постоянной конденсации. Дополнительно, снижение температуры дымовых газов уменьшает выбросы вредных веществ, что делает систему экологичнее.

Рекомендуется использовать кондиционные котлы в системах с низкотемпературным отоплением (до 55 °C), что позволяет максимально раскрыть потенциал конденсации и увеличить экономию топлива до 15–20% по сравнению с классическими моделями. Важно правильно подобрать мощность и организовать регулярное техническое обслуживание для предотвращения накопления конденсата и коррозии.

Как в кондиционном котле улавливается и используется тепло из дымовых газов

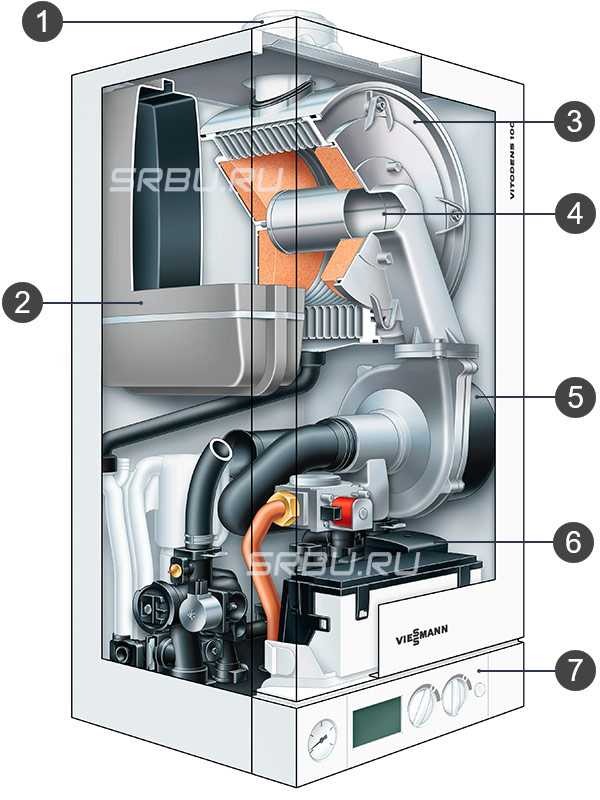

В кондиционном котле тепло из дымовых газов извлекается за счет дополнительного теплообменника, расположенного в зоне выхода продуктов сгорания. Температура дымовых газов при выходе из традиционных котлов часто превышает 150–200 °C, при этом значительная часть тепловой энергии теряется с отходящими газами. В кондиционном котле дымовые газы дополнительно охлаждаются до 50–70 °C, что обеспечивает повышение КПД.

Основной принцип – конденсация водяных паров, содержащихся в дымовых газах. При охлаждении ниже точки росы (обычно 55–60 °C) происходит выделение скрытого тепла парообразования, которое традиционные котлы не используют. Для этого используется пластинчатый или трубчатый конденсационный теплообменник, изготовленный из коррозионно-стойких материалов, способных выдерживать кислую среду конденсата.

Теплообменник размещается таким образом, чтобы максимизировать контакт дымовых газов с охлаждающей поверхностью, снижая температуру газов и одновременно нагревая обратную воду системы отопления или горячее водоснабжение. Важным элементом является оптимальная скорость движения газов – слишком высокая снижает теплоотдачу, слишком низкая может привести к отложению сажи.

Использование теплообменника для улавливания тепла из дымовых газов требует контроля параметров конденсации: поддержания температуры воды обратки ниже точки росы и эффективного отвода конденсата. Системы автоматизации обеспечивают регулирование температуры подачи и возврата, а также своевременную очистку теплообменника от отложений.

Правильный подбор материалов и проектирование системы предотвращают коррозию и продлевают срок службы оборудования. Таким образом, кондиционный котел максимально эффективно использует тепловую энергию, которая в традиционных системах просто теряется, повышая общую энергетическую эффективность установки.

Роль рекуператора в повышении теплоотдачи котла

Рекуператор – ключевой компонент в кондиционных котлах, обеспечивающий возврат тепла из уходящих газов. Его эффективность напрямую влияет на общий КПД установки. Типичные значения теплообмена рекуператоров варьируются от 70% до 90%, что позволяет значительно снизить температуру дымовых газов и повысить температуру теплоносителя.

Рекуператоры работают за счет теплообмена между горячими дымовыми газами и холодным воздухом или водой, поступающими в котел. В современных моделях применяются пластинчатые, трубчатые и регенеративные конструкции, оптимизированные под конкретные параметры температуры и расхода.

Правильный подбор рекуператора учитывает максимальную температуру отходящих газов и допустимый перепад давления. Неправильный выбор приводит к снижению производительности и росту энергозатрат на дутье.

Для повышения теплоотдачи рекомендуется использовать рекуператоры с высокой теплопроводностью материала и увеличенной поверхностью теплообмена. Периодическая очистка от сажи и коррозийных отложений позволяет сохранить заявленную эффективность в течение всего срока эксплуатации.

Интеграция рекуператора в схему котла снижает расход топлива на 15-25%, что подтверждается экспериментальными данными и технической документацией производителей. Такой уровень экономии достигается за счет возврата тепла, которое в традиционных котлах уходит в атмосферу.

Влияние низкой температуры обратной воды на КПД котла

Снижение температуры обратной воды в котле напрямую повышает коэффициент полезного действия за счёт увеличения тепловой отдачи и снижения теплопотерь. При температуре обратной воды ниже точки росы (около 55–60 °C для природного газа) происходит конденсация водяных паров из продуктов сгорания, что позволяет дополнительно извлекать скрытое тепло конденсации.

Конденсация увеличивает тепловой выход котла на 5–12%, что достигается за счёт утилизации тепла паров, обычно уходящих в дымовые газы. Однако для эффективного конденсационного режима температура обратной воды должна поддерживаться в диапазоне 30–50 °C, оптимально около 40 °C.

При более высокой температуре обратной воды конденсация либо отсутствует, либо выражена слабо, что снижает КПД до классических значений 85–92%. Использование низкотемпературного контура отопления или подмешивающих клапанов позволяет обеспечить стабильное поступление обратной воды с температурой ниже 50 °C, что критично для поддержания максимального КПД.

Повышение КПД при низкой температуре обратной воды сопровождается уменьшением коррозионной нагрузки на теплообменник, если котел выполнен из устойчивых к кислотным конденсатам материалов (нержавеющая сталь, алюминий). В противном случае необходима корректировка режима эксплуатации и регулярное техническое обслуживание.

Рекомендуется контролировать температуру обратной воды с помощью датчиков и автоматических систем управления, чтобы поддерживать её в оптимальном диапазоне. Это снижает расход топлива и уменьшает выбросы вредных веществ, одновременно продлевая срок службы оборудования.

Особенности конструкции теплообменника в кондиционном котле

Теплообменник в кондиционном котле выполнен с применением материалов с высокой теплопроводностью – чаще всего это нержавеющая сталь или медь с антикоррозийным покрытием. Поверхности теплообмена увеличены за счет специальной рифленой или ребристой структуры, что повышает турбулентность потока и улучшает передачу тепла без значительного повышения гидравлического сопротивления.

Конструктивно теплообменник разделен на несколько контуров, включая основной и контур рекуперации тепла из продуктов сгорания. Это позволяет утилизировать теплоту, которая в традиционных котлах теряется с дымовыми газами. Толщина стенок варьируется в диапазоне 0,5–1,2 мм, что оптимально для балансировки прочности и быстрого теплообмена.

Особое внимание уделено технологии сварки и герметизации – чаще применяется лазерная сварка, которая обеспечивает точное соединение без деформаций и утечек. Внутренние каналы теплообменника спроектированы для равномерного распределения теплоносителя, исключая застойные зоны, что предотвращает образование накипи и увеличивает срок службы.

Дополнительно реализована система саморегулирующегося теплового расширения, позволяющая компенсировать температурные напряжения без повреждения структуры. Благодаря этому конструкция выдерживает резкие перепады температур и обеспечивает стабильность КПД на уровне 95% и выше при различных режимах работы.

Принцип работы конденсации водяных паров и его вклад в КПД

Конденсационный котёл извлекает дополнительное тепло за счёт улавливания скрытой теплоты парообразования водяных паров, содержащихся в продуктах сгорания. При стандартных котлах температура дымовых газов составляет 150–200 °C, тогда как в конденсационных – она понижается до 40–60 °C, что позволяет парообразной влаге в дымовых газах конденсироваться и отдавать тепло теплоносителю.

Конденсация водяных паров приводит к выделению скрытой теплоты испарения, равной примерно 2260 кДж/кг. В традиционных котлах этот теплоноситель уходит вместе с дымовыми газами, а в конденсационных – эффективно используется для нагрева воды. Для обеспечения конденсации температура обратного теплоносителя должна быть ниже точки росы дымовых газов – около 55 °C при сжигании природного газа. При этом КПД увеличивается на 8–12% по сравнению с обычными котлами.

Оптимальная работа конденсационного процесса достигается при проектировании системы с низкотемпературным контуром отопления и грамотном подборе теплоносителя. Высокая температура подачи снижает конденсацию и снижает общий КПД. Рекомендуется поддерживать обратную температуру в пределах 30–50 °C, что обеспечивает максимальный выход скрытой теплоты.

Использование коррозионно-устойчивых материалов теплообменника и правильная настройка горения предотвращают негативное воздействие конденсата, что сохраняет эффективность и долговечность котла. В итоге принцип конденсации позволяет увеличить эффективность преобразования топлива в тепло, снижая теплопотери и экономя энергию.

Почему снижение температуры отходящих газов увеличивает отдачу тепла

В традиционных котлах температура отходящих газов достигает 150–250 °C, что означает значительные потери энергии с дымовыми газами. В конденсационных котлах температура снижается до 50–60 °C, что позволяет извлечь дополнительное тепло за счет конденсации водяного пара, присутствующего в отработанных газах.

При снижении температуры ниже точки росы (около 55 °C для водяного пара) происходит конденсация влаги, которая выделяет скрытую теплоту парообразования – до 10–12% дополнительной тепловой энергии от сжигаемого топлива. Это существенно повышает общий КПД котла.

Для достижения низкой температуры отходящих газов важна эффективная конструкция теплообменника с большим поверхностным охлаждением и правильная организация дымохода, минимизирующая теплопотери. Рекомендуется использовать материалы с высокой теплопроводностью и коррозионной стойкостью, так как конденсат агрессивен.

Контроль температуры обратной воды отопления ниже 55 °C способствует максимальному охлаждению дымовых газов, улучшая теплоотдачу и обеспечивая стабильную конденсацию. При этом важно учитывать гидравлические параметры системы, чтобы избежать перегрева или переохлаждения.

Снижение температуры отходящих газов требует оптимального режима горения и регулировки подачи воздуха, чтобы избежать образования избыточного кислорода, способствующего повышению температуры дымовых газов и снижению эффективности теплообмена.

Как использование конденсационного режима влияет на расход топлива

Конденсационный режим позволяет утилизировать теплоту скрытого испарения водяного пара, содержащегося в отработанных газах. За счет этого котел снижает температуру дымовых газов до 40–50 °C, что невозможно в традиционных системах с обычным теплообменником.

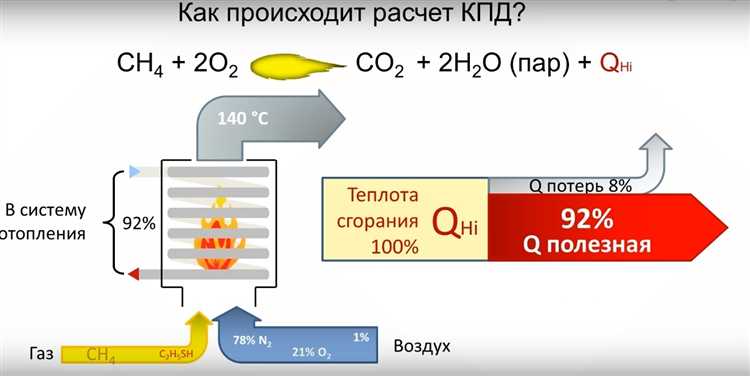

- В результате КПД котла возрастает с типичных 85–90% до 98–105% (в зависимости от условий эксплуатации и модели).

- Снижение температуры обратного теплоносителя до 55 °C и ниже обеспечивает конденсацию влаги, что значительно увеличивает отдачу тепла.

- Сокращение расхода топлива достигается за счет более полного использования энергии, содержащейся в топливе, без дополнительного увеличения подачи газа или другого энергоносителя.

Практические рекомендации по снижению расхода топлива в конденсационном режиме:

- Поддерживать температуру обратной воды на уровне 40–50 °C для максимальной конденсации пара и повышения КПД.

- Использовать системы управления, адаптирующие работу котла под фактическую нагрузку, чтобы избегать излишнего нагрева и потерь.

- Регулярно проводить очистку теплообменника от накипи и отложений, так как загрязнения снижают эффективность теплообмена и уменьшают эффект конденсации.

- Оптимизировать режим работы с учетом сезонных изменений, снижая температуру подачи в межсезонье для увеличения доли конденсации.

Таким образом, конденсационный режим позволяет экономить до 15–20% топлива по сравнению с традиционными котлами, что напрямую снижает эксплуатационные затраты и сокращает выбросы углекислого газа.

Важность контроля параметров горения для оптимальной работы кондиционного котла

Для достижения максимального КПД в кондиционных котлах критично точное управление процессом горения. Несоответствие параметров приводит к потерям энергии и увеличению выбросов.

- Соотношение топлива и воздуха: Избыток воздуха снижает температуру горения и увеличивает теплопотери через дымовые газы. Недостаток воздуха вызывает неполное сгорание, накапливание сажи и рост выбросов CO. Оптимальное значение коэффициента избытка воздуха для большинства котлов – 1,05–1,15.

- Температура дымовых газов: Контроль температуры на выходе позволяет минимизировать потери тепла. В кондиционных котлах она обычно поддерживается в пределах 70–120 °C, что свидетельствует о высокой конденсации водяного пара и, соответственно, дополнительном выделении тепла.

- Содержание кислорода и CO в дымовых газах: Регулярный анализ позволяет выявлять отклонения в процессе горения. Уровень кислорода не должен превышать 3–4 %, а содержание CO – оставаться ниже 100 ppm для безопасной и эффективной работы.

- Автоматизация регулировки подачи топлива и воздуха: Использование датчиков и систем управления обеспечивает поддержание оптимальных параметров в режиме реального времени, сокращая человеческий фактор и повышая стабильность работы котла.

Без строгого контроля параметров горения невозможно обеспечить высокую эффективность кондиционного котла. Практика показывает, что регулярное техническое обслуживание и калибровка приборов контроля позволяют увеличить КПД на 5–8 % за счет снижения теплопотерь и улучшения сгорания топлива.

Вопрос-ответ:

Почему КПД у кондиционного котла выше по сравнению с традиционными котлами?

Кондиционный котел использует тепло, которое обычно уходит вместе с дымовыми газами в атмосферу, возвращая его в процесс отопления. Это достигается за счёт конденсации водяного пара, содержащегося в дымовых газах. Таким образом, энергия, которая в обычных котлах теряется, здесь используется повторно, что приводит к увеличению общего коэффициента полезного действия.

Каким образом происходит процесс конденсации в кондиционном котле и почему это важно для повышения КПД?

В кондиционном котле дымовые газы охлаждаются до температуры ниже точки росы водяного пара, что приводит к его конденсации. При этом выделяется скрытая теплота, которая обычно теряется в традиционных системах. Эта дополнительная теплота подхватывается теплообменником и передаётся воде, нагревая её. Благодаря этому процессу получается более полное использование топлива и меньший расход энергии на получение тепла.

Какие виды топлива могут использоваться в кондиционных котлах, и влияет ли это на их КПД?

Кондиционные котлы могут работать на различных видах топлива — природном газе, жидком топливе, иногда на пеллетах. Влияние топлива на КПД связано с содержанием влаги и температурой продуктов сгорания. Газовые котлы обычно достигают более высоких значений КПД за счёт чистого сгорания и высокого выхода скрытой теплоты при конденсации. Однако и котлы на жидком топливе при правильной настройке способны значительно повысить эффективность за счёт технологии конденсации.

Как эксплуатация и обслуживание влияют на поддержание высокого КПД в кондиционных котлах?

Для сохранения высокой эффективности необходимо регулярно очищать теплообменник от нагара и сажи, контролировать правильную работу системы отвода конденсата и следить за состоянием горелки. Небольшое снижение качества обслуживания может привести к ухудшению теплообмена и, соответственно, снижению КПД. Периодические проверки и настройка оборудования помогают поддерживать стабильную и экономичную работу котла.

Возможно ли использование кондиционного котла в уже существующей системе отопления, и какие изменения при этом нужны?

Использование кондиционного котла в старой системе отопления требует некоторых доработок. Важно, чтобы температура обратной воды была достаточно низкой (обычно ниже 55 градусов), чтобы конденсация происходила эффективно. Если в существующей системе температура слишком высокая, потребуется установка дополнительного оборудования, например, смесительных узлов или систем регулирования, чтобы понизить температуру обратной воды и обеспечить максимальный КПД котла.