Выбор сверл по металлу определяется типом обрабатываемого материала и задачами, которые предстоит решать. Для стали средней твердости оптимальны сверла из быстрорежущей стали (HSS), обладающие высокой стойкостью к нагреву и износу. При работе с нержавейкой и более твердыми сплавами лучше использовать сверла с покрытием из титана или кобальта, повышающие долговечность инструмента и уменьшающие трение.

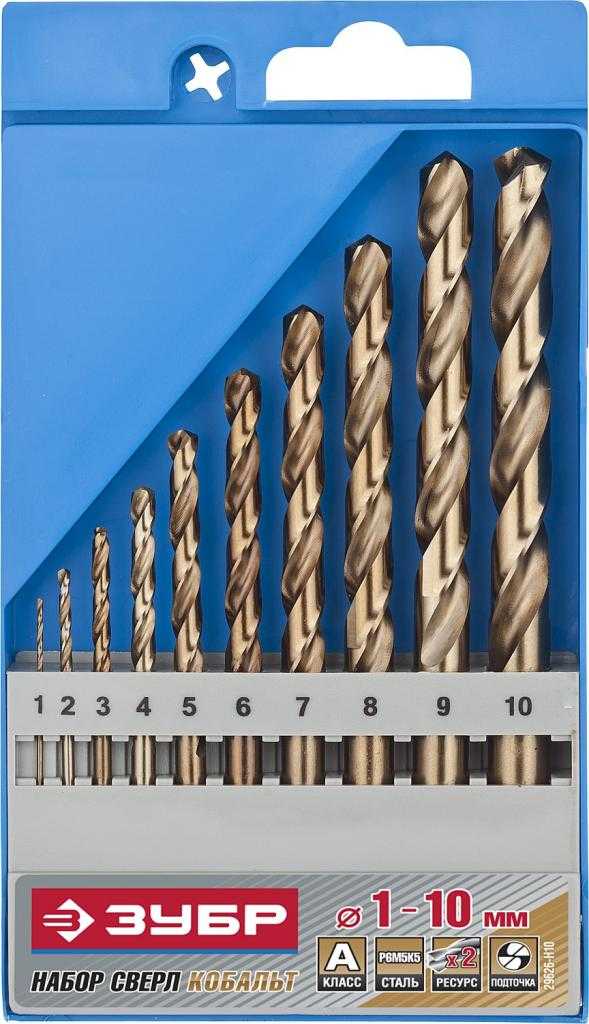

Диаметр сверла напрямую влияет на качество отверстия и нагрузку на инструмент. В домашних условиях рекомендуются комплекты с диаметрами от 1 до 10 мм с шагом 0,5 мм – это позволит выполнять точечные и сквозные отверстия без лишних переходов. Для повышения точности сверления важна геометрия режущей кромки: угол заточки 118° подходит для стандартных сталей, а 135° – для твердых металлов и нержавеющих сплавов.

Важен также способ крепления сверла: цанговые патроны обеспечивают лучшее удержание и минимальный люфт, что особенно важно при сверлении тонких деталей. При выборе учитывайте наличие запасных сверл в комплекте и возможность их заточки – это существенно удлинит срок эксплуатации и позволит поддерживать качество работы на высоком уровне.

Как определить тип металла для выбора сверла

Алюминий и сплавы на его основе требуют сверл с острым углом заточки (около 90°–100°) и гладкой поверхностью резца, чтобы избежать прилипаний и сминания металла. Для меди и латуни рекомендуются сверла с углом заточки 90°–110°, чтобы обеспечить чистый рез и минимизировать задиры.

Чугун сверлится с помощью сверл с углом 75°–80°, что позволяет легко разрушать хрупкий материал без заклинивания инструмента. Нержавеющая сталь требует применения сверл с кобальтовым сплавом или из быстрорежущей стали с особой геометрией режущей кромки и подачей СОЖ для предотвращения перегрева.

Для точного определения металла можно использовать магнит – ферромагнитные материалы (углеродистая и нержавеющая сталь с высоким содержанием железа) притягиваются, алюминий, медь и латунь – нет. Толщина, цвет и вес детали также помогают сориентироваться. В сомнительных случаях стоит провести тест на твердость (например, по шкале Роквелла) или обратиться к спектральному анализу для профессионального определения сплава.

Точное определение типа металла позволит выбрать сверло с нужным материалом, геометрией и покрытием, что обеспечит эффективное и безопасное сверление без преждевременного износа инструмента.

Различия между быстрорежущей сталью и твердосплавными сверлами

Быстрорежущие сверла (HSS) изготавливаются из легированной стали с высоким содержанием вольфрама и молибдена. Они выдерживают температуры до 600 °C, что позволяет использовать их при сверлении большинства мягких и средних сталей, алюминия, меди и других цветных металлов.

Твердосплавные сверла (карбидные) имеют режущие кромки из вольфрам-карбидного сплава, спаянного с основным материалом. Они устойчивы к износу и способны работать при температурах выше 900 °C, что обеспечивает высокую скорость резания и долговечность при обработке твердых и абразивных материалов.

- Область применения HSS: сталь до 900 НВ, нержавеющая сталь, чугун, алюминиевые сплавы, пластики.

- Область применения твердосплавных сверл: закалённые стали свыше 900 НВ, сплавы с высокой твердостью, цветные металлы с абразивными включениями, композитные материалы.

- Цена и ресурс: HSS-сверла дешевле, но изнашиваются быстрее при высоких нагрузках и температурах; твердосплавные – дороже, но служат в 3–5 раз дольше в тяжелых условиях.

- Точность и качество отверстий: твердосплавные сверла обеспечивают меньший износ кромки, что сохраняет геометрию и снижает отклонения по диаметру и форме.

- Требования к станкам: HSS-сверла подходят для стандартных домашних дрелей и станков; твердосплавные требуют более стабильного крепления и точного регулирования оборотов, чтобы избежать сколов.

Рекомендации для домашней мастерской:

- Для повседневных работ с мягкими металлами и бюджетного инструмента выбирайте HSS-сверла с покрытием TiN или TiAlN – они увеличивают стойкость без значительного роста цены.

- Если предстоит сверлить твердые или абразивные материалы, инвестиция в твердосплавные сверла оправдана из-за увеличенного ресурса и качества отверстий.

- Используйте охлаждение и правильный режим резания для продления жизни любого типа сверл, особенно твердосплавных.

Размеры сверл и их соответствие задачам в мастерской

Для бытовых и мелких ремонтных работ чаще всего применяются сверла диаметром от 1 мм до 10 мм. Сверла малого диаметра (1–3 мм) подходят для точных операций, например, сверления крепежных отверстий под мелкие саморезы и пины. Диаметры 4–6 мм оптимальны для отверстий под стандартные шурупы и болты, часто встречающиеся в мебельной и бытовой сборке.

Сверла 7–10 мм востребованы для создания посадочных отверстий под крепеж средней толщины, например, дюбели и анкеры в металлических конструкциях и стенах. Для сверления толстого металла или выполнения крупных отверстий стоит использовать сверла от 10 мм и выше, но в домашних условиях такие размеры применяются редко из-за ограниченного объема работ.

При выборе размеров важно учитывать толщину материала: для тонких листов (до 3 мм) лучше выбирать сверла с меньшим диаметром, чтобы избежать деформации и прожигания. При работе с профилем или трубами оптимальны сверла с запасом в 1–2 мм больше требуемого отверстия для компенсации неровностей и обеспечения точной посадки элементов.

Рекомендация: комплект сверл должен включать диаметры 1,5; 3; 4,5; 6; 8 и 10 мм. Это обеспечит универсальность и позволит справиться с большинством домашних задач по металлу без необходимости постоянного поиска дополнительного инструмента.

Форма и угол заточки сверла для разных видов металлов

Для стали и сплавов с высокой прочностью оптимален угол заточки 118°. Такая геометрия обеспечивает баланс между прочностью режущей кромки и эффективным удалением стружки. При сверлении нержавейки угол рекомендуется увеличить до 130°–140° для снижения нагрузки на сверло и предотвращения перегрева.

Мягкие металлы, например алюминий и медь, требуют меньшего угла заточки – около 90°–100°. Это позволяет избежать заеданий и склеивания стружки. Важна острая режущая кромка и небольшое внутреннее углубление для улучшенного срезания материала.

Для чугуна и хрупких сплавов применяют углы заточки около 120° с усиленной режущей кромкой и минимальным радиусом скругления. Такая форма снижает риск разрушения сверла и появления сколов на поверхности детали.

Форма сверла с затылованной режущей кромкой улучшает устойчивость при работе с твердыми металлами, предотвращая быстрое затупление. Важно учитывать, что для каждого металла оптимальная геометрия требует точного соблюдения параметров – от угла при вершине до длины режущей части.

Покрытия сверл: как они влияют на износостойкость

Покрытия значительно увеличивают ресурс сверл по металлу за счёт снижения трения и повышения твёрдости режущей поверхности. Основные типы покрытий и их влияние на износостойкость:

- TiN (нитрид титана) – увеличивает твёрдость сверла до 3000 HV, снижает износ на 20–30% по сравнению с обычной быстрорежущей сталью. Хорошо подходит для стандартных работ с углеродистой и легированной сталью.

- TiCN (карбонитрид титана) – твёрже TiN, обеспечивает лучшую защиту при сверлении закалённых сталей и нержавеющей стали. Износостойкость повышается на 30–40%, но требует использования сверл с точной геометрией для максимальной эффективности.

- TiAlN (нитрид титана и алюминия) – устойчив к высоким температурам (до 900 °C), обеспечивает максимальную износостойкость при работе с жаропрочными и нержавеющими сталями. Позволяет работать на высоких оборотах с меньшим износом.

- AlTiN (алюмо-титановый нитрид) – самое современное покрытие, обеспечивающее износостойкость на 50–70% выше, чем у TiN. Защищает от окалины и перегрева, рекомендуется для интенсивной эксплуатации и обработки твердых материалов.

Выбор покрытия зависит от материала заготовки и условий работы:

- Для простых стальных деталей достаточно TiN.

- Для обработки нержавейки и закалённых сплавов выбирайте TiCN или TiAlN.

- При работе с жаропрочными материалами и высокими нагрузками – AlTiN.

Использование сверл с качественным покрытием снижает необходимость частой заточки и минимизирует риск перегрева, что в целом экономит время и снижает затраты на расходные материалы в домашней мастерской.

Выбор сверла для сверления нержавеющей стали

Для сверления нержавеющей стали оптимальны сверла из быстрорежущей стали (HSS) с кобальтовым легированием (5-8% Co). Кобальтовые сверла сохраняют твердость при температуре до 600 °C, что критично для работы с нержавейкой, склонной к перегреву и закаливанию под давлением сверла.

Рекомендуется выбирать сверла с углом заточки 135°–140°. Такой угол обеспечивает центровку и минимизирует скольжение, что важно при сверлении гладкой и плотной поверхности нержавейки. Широкий конус уменьшает нагрузку на режущую кромку и продлевает срок службы инструмента.

Форма режущей кромки должна быть усиленной с микрофаской, чтобы предотвратить сколы и растрескивание при высоких нагрузках. Важно, чтобы сверло имело ровный и гладкий спиральный канал для эффективного удаления стружки и снижения температуры в зоне сверления.

Рабочая скорость при сверлении нержавеющей стали низкая – от 15 до 30 м/мин, что снижает риск перегрева и закаливания металла. При использовании без охлаждения рекомендуется уменьшать скорость сверления и увеличивать подачу охлаждающей жидкости, предпочтительно водно-масляной эмульсии.

Для домашней мастерской оптимальны сверла диаметром от 1 до 12 мм с кобальтовым сплавом. Они универсальны, позволяют работать с большинством деталей из нержавеющей стали и обеспечивают приемлемое соотношение цена/качество и долговечность.

Как подобрать сверло для алюминия и цветных металлов

Для сверления алюминия и цветных металлов оптимальны сверла из быстрорежущей стали (HSS) с покрытием из титана или кобальта. Такие сверла сохраняют остроту и уменьшают прилипание материала к режущей кромке.

Диаметр сверла следует выбирать с точностью до 0,1 мм, чтобы отверстие было чистым и без деформаций. При сверлении тонких листов используют сверла с острым центром и уменьшенным углом спирали, чтобы предотвратить разрыв материала.

Скорость вращения стоит держать выше, чем при работе со сталью, но не более 3000 об/мин для диаметра до 6 мм, иначе металл перегревается. Обязательно применяйте легкую смазку на основе масла или специальный спрей для цветных металлов – это снижает трение и увеличивает срок службы инструмента.

Рекомендуется избегать сверл с твердосплавными наконечниками для алюминия – они слишком твердые и могут создавать заусенцы. Вместо этого лучше использовать сверла с полированными режущими кромками для чистого реза и минимального нагрева.

Правила эксплуатации и хранения сверл для продления срока службы

Температурный режим при сверлении – критический фактор. Избыточный нагрев свыше 200 °C вызывает потерю твердости инструмента. Используйте смазочно-охлаждающие жидкости или периодически давайте сверлу остыть, особенно при работе с твердыми сплавами и нержавейкой.

Скорость вращения должна соответствовать диаметру сверла и типу металла. Для стали толщиной до 10 мм рекомендуются обороты 800–1200 об/мин для сверл диаметром 3–6 мм; при увеличении диаметра скорость снижается. Избыточные обороты вызывают перегрев и ускоряют износ.

Сила подачи должна быть умеренной: чрезмерное давление приводит к сколам режущей кромки, а недостаточная подача – к переточке и заклиниванию сверла в отверстии.

Регулярная заточка продлевает срок службы сверла. Оптимальный показатель – угол заточки 118°–130°, в зависимости от материала. Заточку выполняйте с использованием точильного круга с мелким зерном, контролируя симметрию режущих кромок.

Хранение должно исключать механические повреждения и коррозию. Используйте специальные футляры или магнитные держатели, предотвращающие контакт сверл друг с другом. Влажность воздуха должна быть ниже 60%, чтобы избежать ржавчины.

Очистка после работы обязательна – удаляйте стружку и масляные загрязнения, протирая сверла сухой тканью. Для удаления коррозии применяйте специальные антиоксиданты или WD-40.

Вопрос-ответ:

Какие типы сверл по металлу подходят для домашней мастерской?

Для домашней мастерской чаще всего выбирают сверла из быстрорежущей стали (HSS) и твердосплавные сверла. HSS-сверла универсальны и подходят для работы с большинством металлических материалов, они доступны и легко затачиваются. Твердосплавные сверла применяют для более твёрдых металлов и длительной эксплуатации, но они дороже и требуют аккуратного обращения.

Какой диаметр сверла лучше всего использовать для сверления металла в домашних условиях?

Диаметр сверла зависит от задачи и толщины металла. Для отверстий под крепёж обычно используют сверла диаметром от 3 до 10 мм. Если нужно сделать небольшие отверстия или подготовить отверстия для последующего нарезания резьбы, выбирайте сверло немного меньше нужного диаметра. Для тонкого металла стоит использовать меньшие диаметры, чтобы избежать деформации.

Какие характеристики сверл влияют на качество сверления металла?

Важными параметрами являются угол заточки, материал сверла и покрытие. Стандартный угол заточки для металла — около 118 градусов, он обеспечивает хорошее проникновение. Сверла с покрытием из титана или кобальта дольше сохраняют остроту и лучше работают с твёрдыми сплавами. Правильный выбор сверла и соблюдение скорости вращения позволяют получить аккуратные отверстия без заусенцев.

Можно ли использовать сверла по металлу для сверления других материалов, например, пластика или дерева?

Сверла по металлу можно применять для пластика, особенно если нужны точные и чистые отверстия, но скорость сверления должна быть низкой, чтобы не расплавить материал. Для дерева же лучше использовать специализированные сверла с другим профилем режущей части, поскольку сверла по металлу могут вырывать волокна и делать отверстия неаккуратными.

Как правильно ухаживать за сверлами по металлу, чтобы продлить их срок службы?

После работы сверла нужно очищать от металлической стружки и протирать сухой тканью. Для предотвращения коррозии стоит хранить их в сухом месте и использовать защитные масла или смазки. Если сверло затупилось, его можно заточить на точиле или отдать в мастерскую для профессиональной заточки. Также важно использовать подходящую скорость и смазку во время сверления — это уменьшает нагрев и износ сверла.