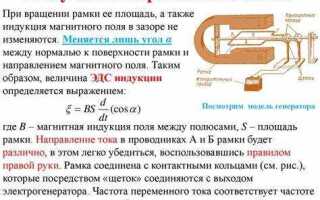

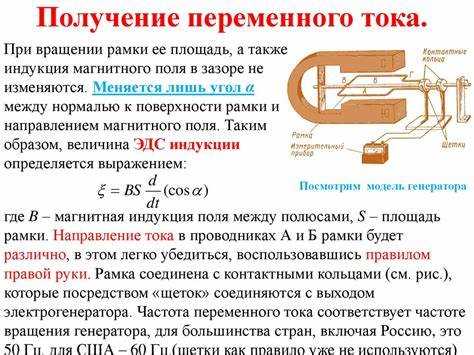

Переменный ток (AC) на промышленных электростанциях формируется с помощью синхронных генераторов, работающих на основе электромагнитной индукции. Эти установки обеспечивают выходное напряжение в диапазоне от 6 до 24 кВ, что оптимально для передачи по распределительным сетям с минимальными потерями. Частота вырабатываемого тока строго контролируется и составляет 50 или 60 Гц в зависимости от региона, что обеспечивает стабильную работу потребителей и синхронизацию с энергосистемой.

Ключевым элементом является ротор с возбуждением постоянного тока, создающий магнитное поле. Его точная настройка и регулирование тока возбуждения позволяют поддерживать напряжение на заданном уровне при изменениях нагрузки. Современные станции применяют автоматические системы возбуждения, снижающие время отклика и повышающие качество выходного сигнала.

Для эффективного производства переменного тока важна не только конструкция генератора, но и соблюдение технологических параметров эксплуатации: охлаждение, балансировка ротора и контроль вибраций. Рекомендуется регулярно проводить техническое обслуживание с применением современных диагностических методов, таких как виброанализ и тепловизионное обследование, что продлевает срок службы оборудования и снижает риск аварий.

Выбор генератора переменного тока для промышленных нужд

При выборе генератора переменного тока для промышленного объекта учитывают нагрузку, тип оборудования и условия эксплуатации. Основные параметры – мощность, напряжение, частота и тип возбуждения.

- Мощность генератора: определяется максимальной потребляемой нагрузкой с учетом пусковых токов и резервного запаса не менее 15–20%. Для оборудования с частыми пусковыми токами (например, электродвигатели) рекомендуют увеличивать запас мощности.

- Тип возбуждения: генераторы с независимым возбуждением обеспечивают стабильность напряжения при изменениях нагрузки. Самовозбуждаемые подходят для менее критичных применений.

- Коэффициент мощности: должен соответствовать требованиям потребителей. Часто для промышленных нужд выбирают генераторы с коэффициентом мощности 0,8–0,9 для учета реактивной нагрузки.

- Тип конструкции ротора: синхронные машины с явнополюсным ротором рекомендуются для частых изменений нагрузки, а цилиндрические – для стабильных режимов.

При выборе генератора стоит учитывать особенности эксплуатации:

- Условия окружающей среды – влажность, температура, пыльность. Необходима защита корпуса по классу IP и система охлаждения, адаптированная к климату.

- Наличие автоматических систем управления и защиты – для снижения риска аварий и повышения надежности.

- Возможность обслуживания и ремонта – доступность запасных частей и технической поддержки от производителя.

- Совместимость с системой энергоснабжения – возможность интеграции с резервными источниками и системами контроля качества энергии.

В промышленных условиях предпочтительнее выбирать генераторы с высокой устойчивостью к перегрузкам и хорошей динамикой регулирования напряжения. Это обеспечивает надежность работы оборудования и уменьшает риск простоев производства.

Особенности конструкции синхронных генераторов в электростанциях

Ротор обычно изготавливают двух типов: цилиндрический (высокоскоростные турбогенераторы) и явнополюсный (низкоскоростные гидрогенераторы). Цилиндрический ротор характеризуется высокой механической прочностью и оптимальной динамикой при скорости вращения до 3600 об/мин, что важно для турбин на газовых и паровых электростанциях. Явнополюсный ротор имеет выступающие полюса и применяется при низких скоростях, обеспечивая эффективное охлаждение и снижая вибрации.

Материалы магнитопровода статора изготавливают из тонких электротехнических сталей с минимальными потерями на вихревые токи. Обмотки статора изолируют термостойкими материалами, рассчитанными на эксплуатацию при температурах до 180 °C (класс изоляции H), что увеличивает долговечность и надежность генератора.

Для охлаждения генераторов применяют различные системы: водяное, масляное или воздушное охлаждение. Водяное охлаждение обеспечивает высокую плотность тепловыделения и применяется на мощных турбогенераторах с выходной мощностью свыше 100 МВт. Воздушное охлаждение используется на агрегатах меньшей мощности или в условиях ограниченного доступа к техническим жидкостям.

Важной конструктивной деталью является система возбуждения ротора, обычно выполненная в виде тиристорно-управляемого возбудителя с возможностью плавной регулировки тока возбуждения. Это обеспечивает стабильность выходного напряжения и улучшает динамические характеристики при изменении нагрузки.

Применение систем виброизоляции и балансировки ротора снижает механические нагрузки и продлевает срок службы подшипников. Современные синхронные генераторы оборудуются системами мониторинга температуры и вибрации, что позволяет оперативно выявлять неисправности и предотвращать аварийные ситуации.

Технология возбуждения ротора для стабильного производства переменного тока

Возбуждение ротора синхронных генераторов на промышленных электростанциях осуществляется с помощью систем постоянного тока, обеспечивающих создание магнитного поля, необходимого для генерации переменного напряжения. Основной элемент – возбудитель, который может быть возбудителем с отдельным возбуждением или с вращающимся возбудителем на валу генератора.

В современных электростанциях применяется возбуждение с помощью автоматических регуляторов возбуждения (АРВ), поддерживающих напряжение на заданном уровне с точностью ±1%. АРВ управляет током возбуждения, реагируя на изменения нагрузки и колебания сетевого напряжения. Это позволяет сохранять синхронную частоту и минимизировать колебания выходного напряжения.

Для повышения надежности часто используют двунаправленное возбуждение с системой резервного питания: основное питание от тиристорного выпрямителя, резервное – от аккумуляторной батареи или вспомогательного генератора. В критических режимах применяется форсирование возбуждения для стабилизации частоты при резких изменениях нагрузки.

Роторные катушки изготавливаются из медного провода с изоляцией, способной выдерживать напряжения до 3 кВ и температуры до 180°C. Для снижения потерь используются магнитные материалы с высокой коэрцитивной силой, что уменьшает гистерезис и вихревые токи.

Оптимальная частота вращения ротора – 3000 об/мин для 2-полюсных и 1500 об/мин для 4-полюсных машин, что обеспечивает генерацию стандартных частот 50 Гц. Точное управление возбуждением обеспечивает стабильность выходного тока даже при нагрузках, изменяющихся на 20-30% в течение нескольких секунд.

Рекомендуется регулярно контролировать параметры системы возбуждения: ток возбуждения, напряжение на клеммах ротора, температуру изоляции и целостность цепей возбуждения. Визуальный и электрический контроль предотвращает преждевременный износ и снижает риск аварийных отключений.

Современные системы возбуждения интегрируют цифровые контроллеры, позволяющие адаптировать режим работы под конкретные условия эксплуатации, уменьшая энергетические потери и продлевая ресурс генератора.

Системы охлаждения генераторов при больших нагрузках

При высоких нагрузках генераторы промышленных электростанций выделяют значительное количество тепла, что требует эффективных систем охлаждения для поддержания эксплуатационной надежности и долговечности оборудования.

Воздушное охлаждение применяется в генераторах мощностью до 50 МВт. В таких системах используют направленный поток воздуха, создаваемый вентиляторами, установленными на валу ротора. Температура охлаждающего воздуха не должна превышать 40–45 °C для предотвращения перегрева обмоток.

Водяное охлаждение эффективно при мощности свыше 50 МВт. Охлаждение осуществляется циркуляцией воды через специальные каналы в обмотках статора. Температура воды обычно поддерживается на уровне 20–30 °C с расходом, обеспечивающим тепловой режим не выше 105 °C на поверхности обмоток.

Комбинированные системы включают водяное охлаждение статора и воздушное – ротора. Такой подход снижает потери на охлаждение и обеспечивает равномерное удаление тепла, минимизируя температурные градиенты внутри генератора.

Рекомендуется применять системы мониторинга температуры с использованием термопар и оптических датчиков для оперативного контроля теплового режима. При превышении критических значений (105–110 °C для изоляции) необходимо снижать нагрузку или включать аварийное охлаждение.

Поддержание оптимального расхода и температуры охлаждающей жидкости – ключ к предотвращению деградации изоляционных материалов и сокращению рисков отказов. Автоматизация систем охлаждения позволяет адаптировать параметры в зависимости от реальной нагрузки, снижая износ и повышая КПД генератора.

Контроль и регулирование параметров напряжения и частоты

Для контроля напряжения используются автоматические регуляторы возбуждения (АРВ), которые изменяют ток возбуждения синхронного генератора, компенсируя отклонения при нагрузках. Современные АРВ реагируют с задержкой менее 0,5 секунды, что минимизирует колебания.

Частота регулируется балансом между механической нагрузкой и мощностью, вырабатываемой генератором. Применяются системы первичного и вторичного регулирования частоты: первичное основано на автоматическом регулировании оборотов турбин с точностью ±0,05 Гц, вторичное – на централизованном регулировании в энергосистеме с коррекцией в течение нескольких минут.

Контроль реализуется через цифровые устройства управления (DCS), которые собирают данные с датчиков напряжения и частоты с частотой измерений от 100 Гц и выше. Эти устройства автоматически подают команды на исполнительные механизмы, обеспечивая корректировку в реальном времени.

Рекомендуется проводить калибровку измерительных приборов не реже одного раза в год и использовать системы резервирования регуляторов для предотвращения отказов, что снижает риск аварийных отключений и снижает эксплуатационные расходы.

Влияние нагрузки на качество и стабильность переменного тока

Нагрузка на генераторы и трансформаторы существенно влияет на параметры переменного тока, включая напряжение, частоту и гармонические искажения.

Основные эффекты нагрузки на качество переменного тока:

- Падение напряжения: При увеличении активной и реактивной нагрузки происходит снижение напряжения в точках подключения потребителей. Допустимые отклонения по стандартам составляют ±5% от номинала.

- Колебания частоты: Частота поддерживается системой автоматического регулирования генератора, но резкие изменения нагрузки вызывают кратковременные отклонения до ±0,1 Гц на 50 Гц сети.

- Гармонические искажения: Нелинейные нагрузки (выпрямители, частотные преобразователи) вызывают увеличение гармоник в диапазоне 3–11 порядка, что ухудшает качество энергии и повышает тепловую нагрузку на оборудование.

Для минимизации негативных эффектов рекомендуется:

- Использовать автоматические регуляторы напряжения с быстрым откликом (AVR) для компенсации падения напряжения при изменениях нагрузки.

- Обеспечивать балансировку фазных нагрузок, чтобы снизить несимметрию и уменьшить токи нулевой последовательности.

- Внедрять фильтры гармоник на крупных промышленных объектах для снижения уровня искажений ниже 5% THD (Total Harmonic Distortion).

- Контролировать и ограничивать пиковые нагрузки с помощью систем управления распределением мощности.

- Регулярно проводить техническое обслуживание генераторов и трансформаторов для поддержания стабильных рабочих характеристик.

Методы диагностики и технического обслуживания генераторов переменного тока

Диагностика генераторов начинается с измерения сопротивления обмоток статора и ротора методом мегаомметра. Значения ниже 1 МОм указывают на необходимость ремонта изоляции. Для оценки состояния подшипников применяют виброанализ с использованием спектрального анализа вибрационных сигналов. Частоты, совпадающие с номинальными оборотами ротора и гармониками, свидетельствуют о дефектах подшипников или дисбалансе ротора.

Тепловизионное обследование позволяет выявить перегревы соединений и контактных групп. Температурный перепад свыше 15 °C по сравнению с нормой сигнализирует о возможных проблемах с контактами или обмотками.

Электрическое тестирование включает проверку коэффициента диэлектрической проницаемости и tgδ (тангенс угла диэлектрических потерь). Показатели tgδ выше 0,02 указывают на деградацию изоляции.

Техническое обслуживание предусматривает регулярную очистку от пыли и масла с помощью промышленных пылесосов и растворителей, не разрушающих изоляцию. Смазка подшипников выполняется согласно регламенту производителя – обычно каждые 2000 часов работы, с использованием литиевых или полиуретановых смазок, обеспечивающих стабильную вязкость при температурах до 90 °C.

Контроль выравнивания ротора выполняется при помощи лазерных систем или оптических центровок. Отклонение более 0,1 мм приводит к повышенному износу подшипников и вибрациям, что требует корректировки положения ротора.

Профилактическая замена щеток

Анализ электрических параметров включает измерение напряжения и тока на каждой фазе, контроль симметрии нагрузки и коэффициента мощности. Несимметрия свыше 5% требует немедленного вмешательства.

Регулярное выполнение указанных методов диагностики и обслуживания значительно снижает вероятность аварий и продлевает срок службы генераторов переменного тока в промышленности.

Вопрос-ответ:

Какие основные принципы генерации переменного тока на промышленных электростанциях?

Генерация переменного тока основана на вращении ротора внутри статора электромашины. В промышленных электростанциях для этого чаще всего применяются синхронные генераторы, где ротор создаёт магнитное поле, которое при вращении индуцирует электродвижущую силу в обмотках статора. Частота и напряжение тока зависят от скорости вращения ротора и конструкции генератора.

Какие типы электростанций чаще всего используют для производства переменного тока и почему?

Для производства переменного тока обычно применяются тепловые (например, ТЭС), гидроэлектростанции и атомные станции. Все они используют вращающиеся турбины, которые приводят в движение генераторы переменного тока. Основная причина — возможность стабильного и контролируемого вращения ротора с нужной скоростью для поддержания заданной частоты тока, что позволяет обеспечивать потребителей качественной электроэнергией.

Какие параметры переменного тока считаются ключевыми для промышленного применения?

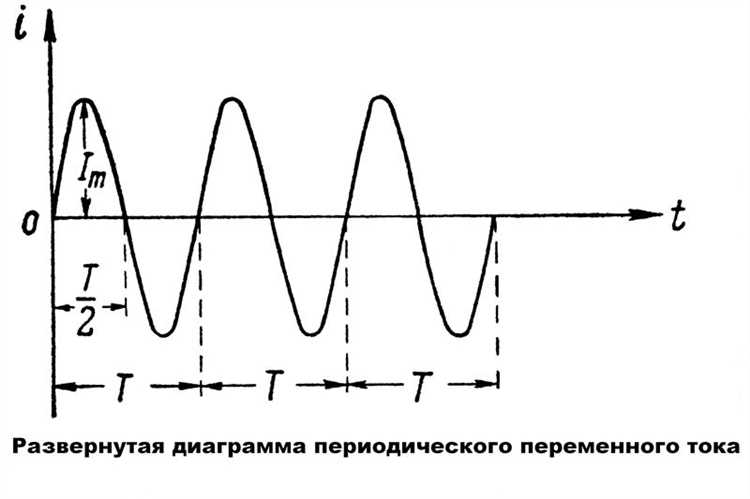

Важнейшими параметрами переменного тока являются напряжение, частота и форма волны. Для промышленного использования стандартизована частота — в большинстве стран это 50 или 60 Гц. Напряжение варьируется в зависимости от уровня электросети (низкое, среднее или высокое напряжение). Форма волны должна быть близка к синусоидальной, чтобы минимизировать потери и повреждения оборудования.

Как обеспечивается стабильность частоты и напряжения переменного тока на электростанциях?

Стабильность частоты достигается контролем скорости вращения турбин, которая напрямую связана с частотой генерируемого тока. Для регулировки напряжения на генераторах применяют системы возбуждения, изменяя магнитное поле ротора. Кроме того, на электростанциях используются автоматические системы регулировки, которые позволяют быстро реагировать на изменения нагрузки и поддерживать параметры в допустимых пределах.

Почему переменный ток предпочтителен для передачи электроэнергии на большие расстояния?

Переменный ток удобен для передачи на большие расстояния, потому что его напряжение легко повышать и понижать с помощью трансформаторов. Высокое напряжение снижает потери энергии в проводах, что повышает экономичность передачи. В отличие от постоянного тока, переменный ток позволяет использовать простые и надёжные устройства для регулировки параметров и подключения потребителей.

Как происходит генерация переменного тока на промышленных электростанциях?

На промышленных электростанциях генерация переменного тока осуществляется с помощью электромашин — генераторов переменного тока. В основе работы таких генераторов лежит принцип электромагнитной индукции: ротор генератора, приводимый в движение турбиной (например, паровой, гидравлической или газовой), вращается внутри статора с обмотками. Это вращение создает изменяющееся магнитное поле, которое индуцирует электрический ток в обмотках статора. В результате получается электрический ток с переменной частотой и напряжением, который затем передается в сеть для потребления. Управление параметрами тока осуществляется путем изменения скорости вращения ротора и регулировки напряжения возбуждения генератора.