Щетки электродвигателя – ключевой компонент, обеспечивающий передачу электричества к вращающемуся якорю. Их износ напрямую влияет на стабильность работы оборудования. Неправильно подобранные щетки могут вызвать искрение, перегрев, неравномерный износ коллектора и снижение КПД двигателя.

Основной параметр выбора – материал. Графитовые щетки (обычно марки Г, МГ) применяются в бытовых и маломощных двигателях за счет мягкости и низкого коэффициента трения. Электрографитовые и меднографитовые подходят для промышленного оборудования: они выдерживают высокие токи и температуру, но требуют точной посадки и хорошей вентиляции. Щетки из прессованных порошковых композитов применяются в тяговых и асинхронных машинах, где важна устойчивая работа при пиковых нагрузках.

Размеры щеток определяются по посадочному месту щеткодержателя. Допуск в сотых долях миллиметра критичен: слишком большие щетки заклинят, слишком маленькие – будут вибрировать и ускоренно разрушаться. Измерения проводят штангенциркулем или микрометром, с учетом естественного износа старой щетки.

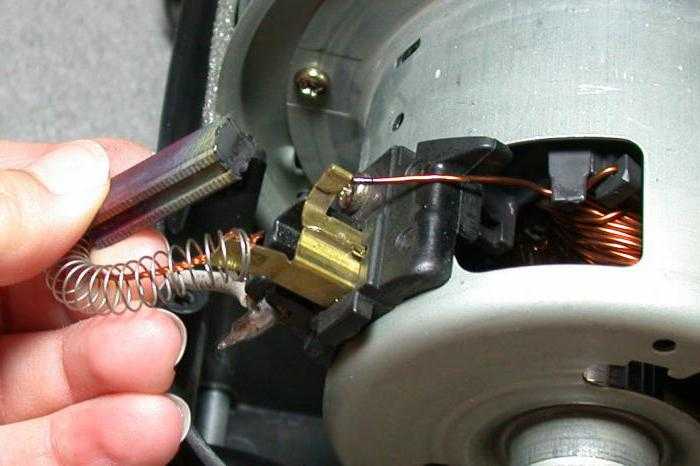

Форма и конструкция щетки – еще один важный аспект. Классические прямоугольные применяются чаще всего, но существуют трапециевидные, радиальные и сегментные модификации. Наличие компенсационного провода, контактной пружины или шунта зависит от режима работы двигателя и требований к электрической прочности.

Учитывается и специфика применения: для высокочастотных режимов важна низкая шумность и стабильность контакта, для двигателей с реверсом – повышенная стойкость к искрению. Также необходимо учитывать производителя двигателя: некоторые модели требуют щеток строго по оригинальному каталожному номеру.

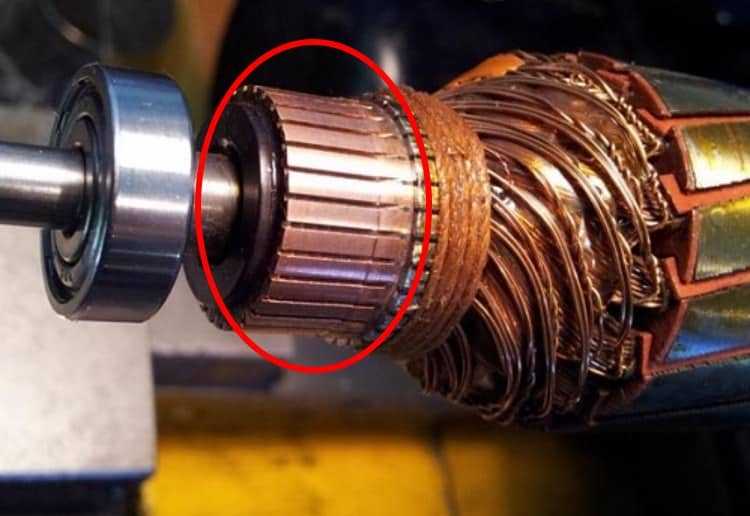

Как определить тип щеток по конструкции электродвигателя

Тип щеток напрямую зависит от конструктивных особенностей электродвигателя. Для точного подбора важно учитывать конкретные параметры и элементы устройства.

- По типу тока: для двигателей постоянного тока применяются угольно-графитовые или электроугольные щетки, для асинхронных – чаще медно-графитовые.

- По форме щеткодержателя: если щеткодержатель прямоугольный с пружиной сверху – вероятны щетки типоразмера ПЩ или ЩГ. При цилиндрической форме – чаще всего используются вставные щетки с проводом.

- По размеру щеточного узла: измеряются длина, ширина и высота посадочного места. Несоответствие на 1 мм уже вызывает нестабильный контакт или повышенный износ.

- По мощности двигателя: для маломощных до 1 кВт – угольно-графитовые средней твердости. Для двигателей от 5 кВт – применяются щетки с медным наполнением для повышения токоотдачи.

- По числу оборотов: высокооборотистые двигатели требуют щеток с повышенной устойчивостью к искрению, например с металлической пропиткой.

Перед подбором щеток следует осмотреть старые: их форма, маркировка и износ подскажут параметры. Если старые щетки отсутствуют – необходимо измерить посадочное место и уточнить модель двигателя по паспорту или шильдику.

Какие материалы щеток подходят для разных условий работы

Выбор материала щеток определяется типом электродвигателя, режимом его работы, уровнем нагрузки, скоростью вращения и рабочей средой. Неправильный выбор приводит к ускоренному износу коллектора и снижению срока службы щеток.

- Электрографит – подходит для высокоскоростных двигателей с частыми пусками. Устойчив к искрообразованию, сохраняет стабильный контакт при перегрузках. Используется в промышленном оборудовании и генераторах.

- Меднографит – рекомендуется для двигателей с высокой токовой нагрузкой при низкой или средней скорости. Обеспечивает низкое переходное сопротивление, используется в электропогрузчиках, кранах, тяговых установках.

- Щетки на основе натурального графита – применяются в условиях низких и средних нагрузок, преимущественно в бытовых приборах и электроинструментах. Обеспечивают мягкое скольжение и щадящее воздействие на коллектор.

- Металлографит – оптимален для работы в агрессивной среде или при наличии влаги. Обеспечивает стабильную работу при больших токах и вибрациях. Используется в железнодорожных тяговых двигателях и электроприводах горной техники.

- Смесевые композиции – комбинированные материалы для нестандартных условий, где требуется баланс между токоотводом, износостойкостью и минимальным воздействием на контактные поверхности. Часто изготавливаются под заказ.

При выборе учитывается также тип щеткодержателя, конструкция коллектора, режим смазки и температурные условия. Несоответствие материала может вызвать перегрев, вибрации и ухудшение коммутации.

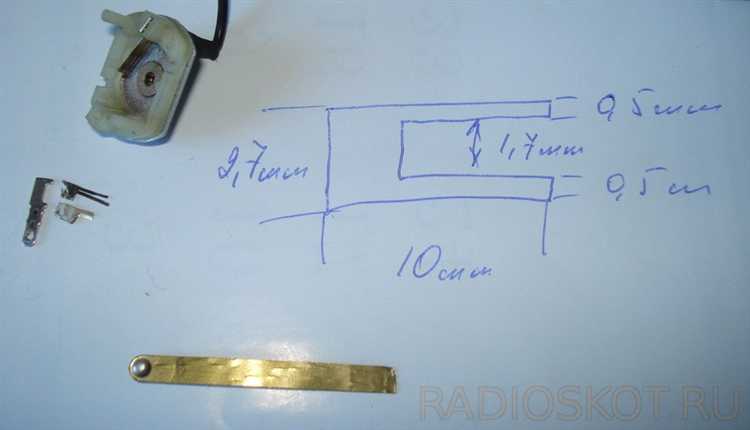

Как рассчитать размер щеток по посадочному месту

Ширина определяется как расстояние между внутренними стенками щеткодержателя по горизонтали. Щетка должна входить в это пространство с минимальным зазором – не более 0,1–0,2 мм, чтобы исключить перекос и обеспечить стабильный контакт.

Толщина измеряется между вертикальными направляющими щеткодержателя. Допустимый зазор – не более 0,2 мм. При превышении этого значения возникает риск перекоса и неравномерного износа.

Длина рассчитывается от основания щеткодержателя до предельной точки выхода щетки. Учитывается не только рабочая часть, но и зона крепления провода или контактной пластины. Щетка должна свободно перемещаться в держателе по всей длине без упора в крышку или пружину.

Если щетки нестандартной формы (с фасками, радиусными или скошенными краями), необходимо снять размеры с оригинала – каждый параметр фиксируется отдельно с учетом ориентации в щеткодержателе.

После замеров следует сверить данные с каталогом производителя или обратиться к технической документации двигателя. Ошибки более 0,2 мм по ширине и толщине недопустимы – это приводит к искрению, перегреву и разрушению коллектора.

Что учитывать при выборе твердости щеточного материала

Твердость щетки напрямую влияет на износ коллектора и срок службы самой щетки. При выборе твердости необходимо учитывать материал контактной поверхности, рабочую нагрузку и частоту вращения двигателя.

Если коллектор выполнен из мягкой меди, применение чрезмерно твердой щетки приведет к быстрому износу коллектора. В таких случаях предпочтительны щетки с твердостью до 40 по шкале Шора (по С или D, в зависимости от стандарта производителя).

Для высокооборотистых двигателей (более 6000 об/мин) рекомендуется использовать более твердые щетки, так как они лучше сохраняют форму при высокой температуре и трении. Однако твердость не должна превышать допустимую для конкретного типа коллектора, чтобы избежать микроповреждений поверхности.

При высоких токах (свыше 100 А) необходимы щетки средней твердости – они обеспечивают стабильный контакт при минимальном искрении. Важно также учитывать температуру окружающей среды: при температурах выше 80 °C мягкие щетки теряют форму, снижая эффективность контакта.

Для электродвигателей с частыми пусками и остановками желательно использовать щетки с пониженной твердостью. Они обеспечивают равномерный приработочный слой и снижают вибрационную нагрузку на коллектор.

При выборе следует опираться на характеристики OEM-щеток или рекомендации производителя двигателя. Нельзя ориентироваться только на состав щетки (графит, электрокарбон и т.д.) – у материалов одной группы может быть различная твердость.

Как влияет токовая нагрузка на выбор щеток

Токовая нагрузка непосредственно определяет тип и материал щеток. При токе до 10 А применяются щетки на основе графита с добавками меди – они обеспечивают стабильный контакт и минимальный износ при низкой температуре коллектора.

При нагрузках 10–30 А предпочтительнее выбирать щетки с более высоким содержанием меди (до 70%). Такие щетки обладают меньшим переходным сопротивлением, что критично при повышенных токах, особенно в пусковых режимах.

Если ток превышает 30 А, следует использовать металлографитовые щетки. Они обеспечивают эффективный отвод тепла и устойчивы к дуговому разряду, предотвращая обгорание контактной поверхности. В таких условиях чисто графитовые щетки быстро деградируют из-за перегрева и искрения.

Важно: увеличение токовой нагрузки требует жесткого контроля давления прижима. При недостаточном давлении даже подходящие по составу щетки будут перегреваться, провоцируя преждевременный износ коллектора.

Рекомендация: для двигателей с переменной нагрузкой используйте щетки с адаптивными добавками серебра или олова – они стабилизируют токопроводимость при скачках напряжения и защищают контактные зоны от эрозии.

Когда необходимо заказывать щетки по индивидуальным чертежам

Индивидуальные щетки требуются при отсутствии стандартных решений, соответствующих размерам и техническим характеристикам вашего электродвигателя. Это актуально для моделей с нестандартной конструкцией коллектора, редкими марками угля или повышенными требованиями к износостойкости и тепловому режиму.

Если в каталоге производителя отсутствуют щетки с нужными габаритами – длиной, шириной, толщиной, формой контактной поверхности, заказ по чертежу позволяет обеспечить точное прилегание и равномерный контакт с коллектором, что продлевает срок службы и снижает искрение.

Заказывать индивидуальные щетки следует при эксплуатации электродвигателей в экстремальных условиях: высокой влажности, агрессивных средах, повышенных температурах или при необходимости работы на повышенных оборотах. В таких случаях стандартные материалы не гарантируют стабильной работы.

При наличии особых требований к электрическим характеристикам – например, низкому переходному сопротивлению или специфическому составу графита – индивидуальный заказ обеспечивает оптимальный подбор материала с учетом технических условий.

Для двигателей, у которых повреждены коллекторы с нестандартными профилями ламелей, стандартные щетки вызывают ускоренный износ и вибрации. В таких ситуациях изготовление щеток по чертежам с точным повторением формы контактной поверхности предотвращает повреждения и повышает эффективность работы.

Также стоит заказывать щетки по индивидуальному чертежу, если необходима высокая точность повторяемости размеров для крупносерийного ремонта или производства, что гарантирует совместимость и снижает время на доработку при монтаже.

Как проверять совместимость щеток с коллектором или контактными кольцами

Первый шаг – измерить геометрию щеток и коллекторных пластин. Размеры щетки должны строго соответствовать рабочей поверхности коллектора или контактных колец, чтобы обеспечить плотный контакт без зазоров или излишнего давления.

Проверьте профиль прилегания щетки к коллектору. Контакт должен быть равномерным по всей площади, без точечных заеданий или следов неравномерного износа. Для этого рекомендуется использовать индикатор красок или специальные пасты для контроля пятна контакта.

Обратите внимание на материал щеток и тип покрытия коллектора. Например, графитовые щетки подходят для медных коллекторов, а металлические – для кольцевых контактов с высокими токами. Несовместимость приводит к быстрому износу и повышенному нагреву.

Измерьте электрическое сопротивление щеточного узла в собранном состоянии. Низкое и стабильное сопротивление указывает на качественный контакт, высокий – сигнализирует о плохом прилегании или загрязнении.

При эксплуатации проверяйте температуру зоны контакта с помощью тепловизора или пирометра. Локальные перегревы говорят о несовместимости или неправильной установке щеток.

Рекомендуется периодически очищать коллектор или контактные кольца от нагара и окислов, так как их наличие ухудшает контакт и искажает результаты проверки.

Заключительный этап – тестирование щеточного узла под нагрузкой в реальных условиях. При стабильной работе без искрения и вибраций совместимость считается подтверждённой.

Вопрос-ответ:

Какие основные параметры нужно учитывать при выборе щеток для электродвигателя?

При выборе щеток важно обратить внимание на материал изготовления, размеры, форму и тип электродвигателя. Щетки должны соответствовать техническим характеристикам двигателя, чтобы обеспечить стабильную работу и минимальный износ. Также учитывается нагрузка, при которой будет работать двигатель, и условия эксплуатации, например, влажность или запылённость.

Можно ли использовать универсальные щетки для разных моделей электродвигателей?

Универсальные щетки подходят не для всех двигателей. Хотя они могут работать с разными моделями, для некоторых типов электродвигателей необходимы щетки с определёнными параметрами и материалами. Использование неподходящих щеток может привести к быстрому износу, снижению производительности и даже повреждению двигателя.

Как понять, что щетки для электродвигателя пришли в негодность и требуют замены?

Основные признаки износа щеток — это снижение мощности двигателя, искрение на коллекторе, посторонние шумы и перегрев. Визуально можно заметить значительное укорачивание щеток или повреждения рабочей поверхности. При появлении таких симптомов лучше заменить щётки, чтобы избежать более серьёзных поломок.

Чем отличаются графитовые щетки от угольных и как это влияет на работу двигателя?

Графитовые щетки обычно мягче и обладают лучшей электропроводностью, что снижает искрение и износ коллектора. Угольные щетки более твёрдые и долговечные, но могут создавать больше шума и искр. Выбор зависит от конструкции двигателя и условий работы: для высокоскоростных двигателей лучше подходят графитовые, а для тяжёлых нагрузок — угольные.

Как правильно подобрать размер щеток для замены на старом электродвигателе?

Размер щеток подбирается по длине, ширине и толщине, которые должны точно соответствовать посадочному месту в держателе. Для этого можно снять старые щетки и измерить их с помощью штангенциркуля. Если старые щетки сильно изношены, стоит использовать заводские чертежи или инструкции к двигателю, где указаны рекомендуемые размеры и параметры.

Как определить подходящий материал щеток для конкретного электродвигателя?

Выбор материала щеток зависит от типа и условий работы двигателя. Для двигателей с низкой нагрузкой и небольшими токами обычно подходят угольные щетки, которые обеспечивают мягкий контакт и меньше изнашивают коллектор. В двигателях с высокими нагрузками или в агрессивной среде используют графитовые или электроконтактные щетки, которые обладают большей прочностью и износостойкостью. Важно учитывать рабочие параметры, такие как напряжение, ток, частоту переключения, а также температуру и влажность окружающей среды. Подбор материала стоит производить с учётом рекомендаций производителя оборудования или опытных специалистов.