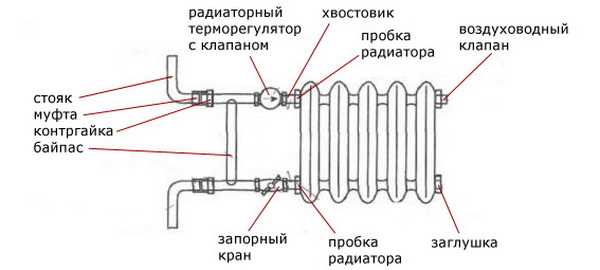

Современная батарея отопления представляет собой комплексный узел, включающий несколько ключевых элементов, обеспечивающих эффективный теплообмен. Основной корпус радиатора обычно изготавливается из алюминия, чугуна или стали, что напрямую влияет на теплопроводность и долговечность изделия. Например, алюминиевые секционные радиаторы обеспечивают высокую теплопередачу – до 190 Вт на секцию при ΔТ 70°C.

Внутренние каналы батареи проектируются с учётом гидравлических характеристик для оптимизации циркуляции теплоносителя. Важным компонентом является входной и выходной патрубок, рассчитанные на давление от 6 до 16 атмосфер в зависимости от типа системы отопления. Качественные уплотнители, изготовленные из резины EPDM, обеспечивают герметичность и предотвращают протечки при температуре до 120°C.

Рекомендации по выбору компонентов включают проверку совместимости материалов батареи и теплоносителя для предотвращения коррозии. Для стальных и чугунных радиаторов рекомендуется использовать ингибиторы коррозии в составе теплоносителя. Алюминиевые батареи требуют строго нейтральной среды с pH 7-8. При монтаже важно учитывать возможность замены отдельных секций и наличие стандартных соединительных элементов, таких как резьбовые втулки М30×1,5.

Материалы изготовления секций батареи: выбор и свойства

Основные материалы для секций отопительных батарей – чугун, сталь и алюминий. Чугун обладает высокой тепловой инерцией и устойчив к коррозии благодаря формированию защитной оксидной пленки. Он выдерживает рабочее давление до 10 атм и температуру до 150 °C, что делает его надежным для классических систем отопления с низкой скоростью теплоносителя.

Стальные секции характеризуются высокой теплопроводностью и более низкой массой по сравнению с чугуном. Они способны работать при давлениях до 16 атм и температуре до 120 °C. Недостаток – подверженность коррозии, требующей антикоррозионного покрытия и регулярного контроля качества теплоносителя.

Алюминиевые секции выделяются низкой массой и отличной теплопроводностью. Они быстро нагреваются и эффективно отдают тепло, но чувствительны к жесткости воды и кислотности теплоносителя. Максимальное рабочее давление для алюминиевых батарей – 12 атм, оптимальная температура – до 95 °C. Для систем с высоким содержанием кислорода и жесткой водой алюминий требует тщательной подготовки теплоносителя.

Выбор материала зависит от параметров системы: для старых кирпичных домов с низким давлением предпочтительнее чугун, в современных системах с высоким давлением и динамичным режимом работы – сталь или алюминий. Для систем с нестабильным качеством теплоносителя лучше выбирать материалы с высокой коррозионной стойкостью, преимущественно чугунные секции.

Типы соединений между секциями и их надежность

В батареях отопления наиболее распространены два типа соединений секций: резьбовое и фланцевое. Резьбовое соединение осуществляется с помощью муфт с внутренней и внешней резьбой, обеспечивая простоту сборки и ремонта. Надежность таких соединений зависит от качества уплотнительных материалов – обычно применяется паронит или ФУМ-лента. При правильном монтаже и использовании уплотнителей резьбовые соединения выдерживают рабочее давление до 10 атм, однако чувствительны к вибрациям и циклическим перепадам температуры, что может привести к микроподтеканиям.

Фланцевые соединения обеспечивают более высокую прочность и герметичность, особенно в секциях большого размера и при давлениях свыше 10 атм. Они состоят из металлических фланцев, стянутых болтами с прокладкой между ними. Для отопительных систем с повышенной температурой и давлением предпочтительно использовать фланцевые соединения из углеродистой стали или чугуна с резиновыми или паронитовыми прокладками. Фланцевые узлы требуют более точного монтажа и периодической проверки крепежа для предотвращения ослабления и протечек.

В последнее время набирают популярность герметичные секционные батареи с пресс-соединениями. Они минимизируют риск протечек и требуют меньше технического обслуживания, но требуют использования специализированного инструмента при сборке. Такие соединения рекомендуются для систем с высокой частотой температурных циклов и ограниченным доступом для обслуживания.

Роль и устройство воздухоотводчика в батарее

Воздухоотводчик предназначен для автоматического удаления скопившегося воздуха из системы отопления, что существенно повышает эффективность теплообмена и предотвращает гидравлические шумы.

Основной принцип работы – использование поплавка, который при накоплении воздуха опускается, открывая клапан и позволяя воздуху выйти. После удаления воздуха клапан закрывается под давлением теплоносителя.

Конструкция воздухоотводчика включает корпус из латуни или нержавеющей стали, внутренний клапан с резиновым уплотнением и плавучий элемент из пластика или металла. Рабочее давление обычно варьируется от 1 до 10 атмосфер, а температура – до 110 °C.

Расположение воздухоотводчика важно: его устанавливают в верхней точке батареи, где скапливается воздух. Рекомендуется монтировать устройства с возможностью ручного контроля, чтобы при необходимости обеспечить принудительный выпуск воздуха.

Регулярная эксплуатация воздухоотводчика снижает риск коррозии и увеличивает срок службы отопительной системы. Недопустимо использовать неисправные или засорённые воздухоотводчики, так как это приводит к накоплению воздушных пробок и снижению тепловой отдачи.

Функция заглушек и способы их установки

Заглушки выполняют герметизацию концов батарей отопления, предотвращая утечку теплоносителя и обеспечивая стабильное давление внутри системы. Они также способствуют правильному распределению тепла по секциям радиатора, минимизируя гидравлические потери и повышая эффективность отопления.

Для установки заглушек применяют резьбовые и накидные варианты из латуни, стали или пластика, устойчивые к коррозии и высоким температурам. Резьбовые заглушки монтируются с помощью уплотнительных материалов – фум-ленты или пакли – чтобы исключить протечки. Накидные заглушки фиксируются гайкой с прокладкой, обеспечивая быстрое подключение и демонтаж.

Правильный выбор заглушек зависит от диаметра выходного патрубка батареи и материала корпуса. Стандартные размеры – 1/2” и 3/4” – подходят для большинства типовых радиаторов. Установка производится с соблюдением рекомендованного момента затяжки, чтобы избежать деформации резьбы и повреждения уплотнителей.

При монтаже заглушек необходимо очистить резьбу от загрязнений и следить за ровностью вкручивания, предотвращая перекосы и перекрестные резьбовые соединения. В системах с высоким давлением допускается применение усиленных металлических заглушек с резиновыми или силиконовыми уплотнителями для повышения надежности.

Особенности конструкции подводящих патрубков

Подводящие патрубки отопительных батарей обеспечивают надежное соединение с трубопроводом и влияют на эффективность теплопередачи. Их конструкция учитывает рабочее давление, температурный режим и особенности монтажа.

- Материал изготовления: чаще всего применяют сталь, нержавейку или латунь. Выбор зависит от типа теплоносителя и условий эксплуатации. Для систем с агрессивными жидкостями предпочтительны коррозионностойкие сплавы.

- Диаметр патрубка: должен соответствовать диаметру трубопровода, минимизируя гидравлические потери. Наиболее распространены размеры от 15 до 50 мм для бытовых и коммерческих систем.

- Форма и длина: оптимальная длина патрубка – от 50 до 150 мм, с плавными изгибами или прямыми участками для облегчения монтажа и уменьшения турбулентности.

- Тип соединения: резьбовые, фланцевые или сварные варианты. Резьбовые удобны для обслуживания, но требуют использования уплотнителей, устойчивых к высоким температурам (например, фторопластовых прокладок).

- Встроенные элементы: часто оснащаются фильтрами, обратными клапанами или термодатчиками для контроля и защиты системы.

- Толщина стенок: не менее 2-3 мм для предотвращения деформаций при температурных расширениях и повышенном давлении (до 10 бар в типичных системах отопления).

Правильный подбор и монтаж подводящих патрубков снижает риск протечек и увеличивает срок службы батареи, обеспечивая стабильную циркуляцию теплоносителя.

Теплообменник: принцип работы и конструктивные элементы

Теплообменник в батарее отопления передаёт тепловую энергию от горячей теплоносителя к воздуху помещения. Основной принцип работы основан на конвекции и теплопроводности через материалы корпуса и ребра.

Ключевые элементы теплообменника:

- Корпус – изготовлен из металла с высокой теплопроводностью (обычно алюминий или чугун), обеспечивает механическую прочность и защиту внутренних каналов.

- Теплопередающие ребра – увеличивают площадь теплоотдачи, обычно имеют тонкую профильную форму для повышения эффективности конвекции воздуха.

- Внутренние каналы – по ним циркулирует теплоноситель (вода или антифриз), расположены с минимальным гидравлическим сопротивлением, чтобы обеспечить равномерное распределение температуры.

- Уплотнители и соединительные элементы – обеспечивают герметичность и долговечность, предотвращают утечки теплоносителя.

Рабочий процесс:

- Горячий теплоноситель поступает во внутренние каналы.

- Тепло передаётся через стенки каналов на ребра.

- Ребра увеличивают контакт с воздухом, ускоряя его нагрев.

- Остывший теплоноситель возвращается в систему отопления.

Для максимальной эффективности теплообменника рекомендуется:

- Поддерживать чистоту ребер и каналов, так как загрязнения снижают теплопередачу.

- Использовать теплоносители с оптимальной температурой и химическим составом, исключающим образование коррозии.

- Обеспечивать равномерную циркуляцию теплоносителя, избегая застойных зон.

Использование прокладок и уплотнителей для предотвращения протечек

Прокладки и уплотнители в батареях отопления обеспечивают герметичность соединений между секциями и элементами системы. Чаще всего применяются прокладки из паронита толщиной 1–2 мм с плотностью 1,4–1,6 г/см³, выдерживающие температуру до 150 °C и давление до 10 атм. Их укладывают между фланцами и в местах соединений, подвергающихся вибрациям и термальному расширению.

Силиконовые уплотнители применяются в зонах, где возможны повышенные температуры и необходимость упругого сжатия, например, на резьбовых соединениях клапанов и кранов. Их эластичность предотвращает микротрещины и минимизирует риск протечек при многократных циклах нагрева и охлаждения.

Резиновые кольца (O-ring) из EPDM используются для уплотнения фитингов и обеспечивают долговечность при воздействии горячей воды и паров. Важно подбирать кольца с внутренним диаметром, соответствующим трубам и фитингам, чтобы избежать излишнего растяжения или сжатия, что приводит к деформации и протечкам.

При монтаже уплотнителей необходимо избегать перекосов и повреждений. Использование смазок на силиконовой или литиевой основе снижает трение и облегчает установку, продлевая срок службы прокладок. Рекомендуется регулярно проверять состояние уплотнителей и заменять их не реже одного раза в 3-5 лет или при первых признаках деформации.

Для металлических соединений иногда применяют паронитовые прокладки с металлической армировкой, что повышает стойкость к механическим нагрузкам и химическому воздействию теплоносителя. Выбор типа уплотнителя должен учитывать характеристики теплоносителя, давление в системе и температурный режим, чтобы обеспечить надежную защиту от протечек.

Влияние покрытия и защиты поверхности на срок службы батареи

Качество внешнего покрытия батареи напрямую определяет её устойчивость к коррозии, механическим повреждениям и перепадам температуры. Наиболее долговечными считаются двухслойные системы защиты: первый слой – антикоррозийный грунт, второй – термостойкая эмаль на эпоксидной или порошковой основе.

Без надёжного покрытия чугунные и стальные батареи начинают окисляться уже через 1–2 отопительных сезона, особенно в условиях нестабильного химического состава теплоносителя. Внутренняя коррозия провоцирует утонение стенок и риск разгерметизации.

Порошковая окраска полимерного типа показывает срок службы свыше 15 лет при условии соблюдения технологии нанесения: предварительная пескоструйная обработка, электростатическое напыление и термоотверждение при температуре 180–200 °C. Такая защита равномерно распределяется по всей поверхности, исключая микротрещины и непокрытые участки.

Окрашенные радиаторы должны соответствовать классу устойчивости к влаге не ниже IPX2 и быть устойчивыми к щелочам и солям, содержащимся в теплоносителе. Особенно важно это для алюминиевых моделей, подверженных точечной коррозии в местах соприкосновения с кислородом.

Для увеличения срока службы рекомендуется проводить инспекцию покрытия каждые 3–5 лет. При появлении сколов и царапин необходимо сразу производить локальную реставрацию термостойкой краской с антикоррозийными добавками. Запрещается использовать абразивные чистящие средства, так как они нарушают целостность защитного слоя.

Вопрос-ответ:

Из чего состоит типичная батарея отопления в квартире?

Обычная батарея отопления в жилом помещении состоит из нескольких секций, соединённых между собой резьбовыми или сварными элементами. Основные материалы — чугун, алюминий или сталь. Внутри каждой секции проходит канал, по которому движется горячая вода или другой теплоноситель. Также в конструкцию могут входить прокладки между секциями, краны для спуска воздуха (например, кран Маевского) и крепления к стене или полу.

Чем отличается чугунная батарея от алюминиевой по конструкции?

Чугунные батареи состоят из массивных секций, обладающих высокой теплоёмкостью и длительным сроком службы. Они тяжелее и дольше нагреваются, но хорошо сохраняют тепло. Алюминиевые батареи, напротив, легче, быстрее реагируют на изменение температуры теплоносителя и чаще имеют современный модульный дизайн, где каждая секция может легко заменяться. Внутренние каналы у них, как правило, уже, что может требовать более чистой воды.

Есть ли разница в количестве секций у батарей для разных комнат?

Да, количество секций подбирается в зависимости от площади помещения, высоты потолков, качества утепления и наличия окон. Например, для комнаты площадью 15 м² с обычным окном и потолками до 2,7 м часто достаточно 7–10 секций стандартной батареи. При этом в угловых комнатах или при большом остеклении количество секций может увеличиваться. Расчёт проводят с учётом теплопотерь, чтобы обеспечить нужную температуру в помещении.

Какие элементы входят в комплект поставки новой батареи отопления?

Как правило, сама батарея продаётся без дополнительных комплектующих. В комплект могут входить соединительные прокладки и заглушки, но чаще их нужно приобретать отдельно. Обязательно понадобятся: крепежи (кронштейны или стойки), кран Маевского для стравливания воздуха, пробки и переходники под тип труб (металлопласт, полипропилен или металл). При подключении батареи через нижнюю подводку — могут потребоваться специальные адаптеры или узлы подключения.

Можно ли комбинировать разные типы секций в одной батарее?

Нет, комбинировать секции из разных материалов (например, чугун и алюминий) в одной батарее не допускается. Это связано с различием в коэффициентах теплового расширения и разной устойчивостью к коррозии. При соединении таких материалов возникает риск протечек, разрушения прокладок и ускоренного износа. Если необходимо заменить одну или несколько секций, следует использовать секции того же типа и желательно того же производителя, чтобы сохранить герметичность и равномерность нагрева.