Если тяга в канале колеблется в диапазоне ниже 7 – 12 Па, эффективность котла падает на 8–10 %. При установке правильно рассчитанного дефлектора тяга возрастает на 15–20 %, что быстро компенсирует затраты на его монтаж за один отопительный сезон.

Классическая схема включает диффузор, кольцевой экран и защитный зонт. Для бытового дымохода диаметром 150 мм берут дефлектор с внутренним сечением 1,2–1,3 D. Оптимальная толщина нержавеющей стали AISI 304 – 0,8–1 мм: металл выдерживает термические циклы до 600 °C без деформации и коррозии.

Устанавливайте узел не ниже 500 мм над коньком и минимум на 6–8 диаметров трубы выше топки – так вихревые зоны ветра не нарушат поток. Крепёж выполняйте тремя стальными хомутами на термостойком герметике; оставьте дренажный зазор 3–4 мм для отвода конденсата.

Профилактика проста: раз в квартал в отопительный период снимайте зонт, очищайте экран от сажи неагрессивной щёткой и проверяйте заклёпки. В прибрежных районах меняйте сталь на AISI 316L – добавка молибдена удлиняет срок службы на 30–40 % в солёном тумане.

Назначение дефлектора в системе дымоудаления

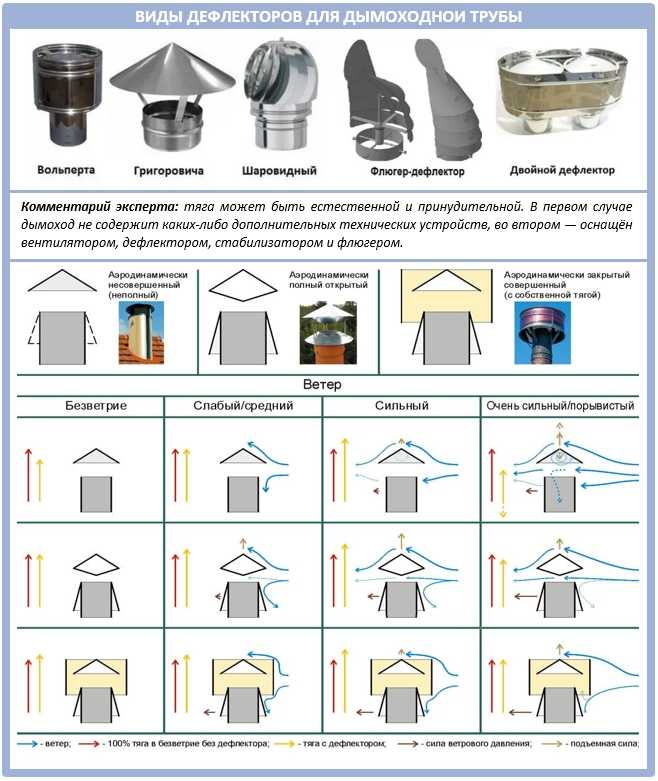

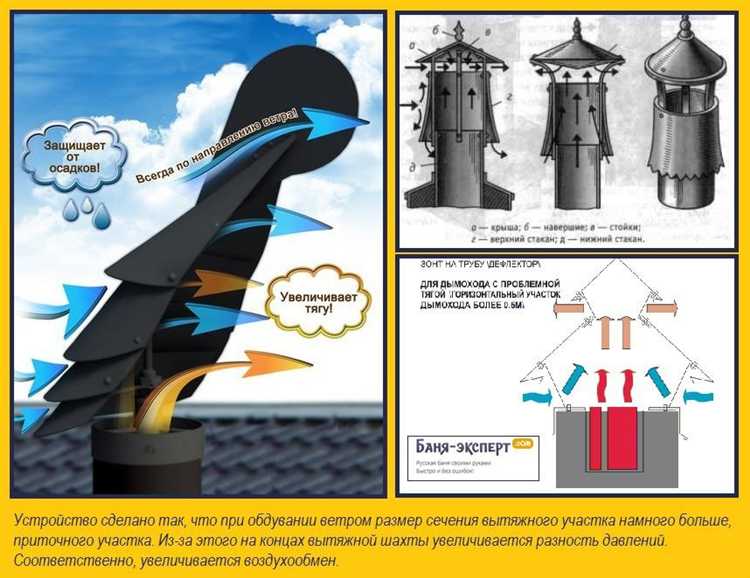

Дефлектор создаёт зону пониженного давления над оголовком трубы, тем самым повышая тягу на 10–25 % при ветре 3–6 м/с и стабилизируя её в порывистых условиях. За счёт этого уменьшается риск опрокидывания тяги и проникновения отработанных газов в помещение даже при неблагоприятных направлениях ветра.

Дополнительное разрежение сокращает оседание сажи: при использовании дефлектора прирост скорости газов на выходе из дымохода достигает 2–3 м/с, что снижает образование налёта до 30 % за отопительный сезон. Это удлиняет интервалы между прочистками и повышает КПД котла на 1–2 % за счёт стабильного сечения канала.

Правильно подобранная конструкция одновременно решает проблему искроулавливания: при температуре газов до 450 °С достаточно нержавеющей стали AISI 304 толщиной 0,5–0,8 мм; для твердотопливных котлов свыше 600 °С применяется жаростойкая AISI 321. Сварные швы должны быть непрерывными, чтобы исключить подсос воздуха и коррозию в точках контакта конденсата.

Эффективность зависит от геометрии. Расстояние от среза трубы до нижней кромки зонта берётся равным 1,5–2 D, где D – внутренний диаметр дымохода; диаметр отражательного кольца – 1,3–1,4 D. Верхняя точка дефлектора должна возвышаться над коньком минимум на 0,5 м, иначе ветер, обтекающий крышу, будет создавать турбуленции вместо разрежения.

При расчёте учитывайте ветровую нагрузку: на открытых площадках выбирайте модели со стальным усиленным кожухом и дополнительными распорками; при среднем ветре свыше 20 м/с рекомендуется анкерное крепление к оголовку для снижения вибраций.

| Скорость ветра, м/с | Прирост разрежения, % |

|---|---|

| 2 | 8 |

| 4 | 14 |

| 6 | 22 |

Таким образом, установка дефлектора – простое и экономичное средство, которое повышает устойчивость тяги, продлевает срок службы дымохода и улучшает топливную эффективность системы.

Принцип работы дефлектора на дымоходе

Дефлектор использует кинетическую энергию ветра, превращая её в разрежение внутри оголовка. Поток, огибая внешний цилиндр, ускоряется и создаёт зону пониженного давления у выходного среза трубы (закон Бернулли). При скорости ветра 5 м/с разрежение увеличивается в среднем на 2 – 4 Па, что эквивалентно приросту тяги до 20 % в стандартной стальной дымовой трубе Ø150 мм.

Чтобы эффект был устойчивым, внутренний диффузор выбирают с выходным диаметром, превышающим диаметр дымохода в 1,3 – 1,5 раза; такое соотношение минимизирует сопротивление и предотвращает конденсацию продуктов сгорания. Расстояние между верхним козырьком и кромкой диффузора оставляют не менее половины диаметра трубы – через этот зазор высокоскоростной поток вытягивает дым, не создавая вихревых обратных струй.

Правильная посадка по высоте критична: нижняя кромка корпуса должна находиться минимум в 500 мм выше конька крыши, иначе кровельные завихрения сведут работу устройства на нет. При плоской кровле высоту подбирают так, чтобы центр дефлектора располагался на 1,2 – 1,5 м над поверхностью.

Материал оголовка напрямую влияет на термостойкость и ресурс. Для твёрдотопливных котлов применяют жаропрочную сталь AISI 316L толщиной от 0,5 мм – она выдерживает рабочую температуру газов до 600 °С и кратковременные пики до 800 °С без деформации. Оцинкованная сталь уместна только в системах с дымовыми газами не горячее 300 °С.

При монтаже обязательно устанавливают диэлектрическую вставку из базальтового картона между стальной юбкой и кирпичной кладкой: это снимает термические напряжения и препятствует капиллярному подсосу влаги. Все заклёпочные соединения герметизируют жаростойким силикатным герметиком с рабочим диапазоном до 1000 °С.

В районах с частыми штормовыми ветрами (> 15 м/с) используют модели с поворотным стабилизатором: флюгер разворачивает воздухозаборные щели спиной к потоку, исключая задувание. Для умеренного климата достаточно классического дефлектора ЦАГИ, но его кронштейн должен выдерживать горизонтальную нагрузку 150 Н – проверяется расчётом или испытанием перед установкой.

После монтажа проводят контроль тяги. Если измеренный разрежение стабильно держится в диапазоне 6 – 18 Па при ветре 3 – 7 м/с, дефлектор настроен правильно. Падение показаний означает либо неплотность стыков, либо неверный размер диффузора; оба дефекта устраняют до ввода системы в эксплуатацию.

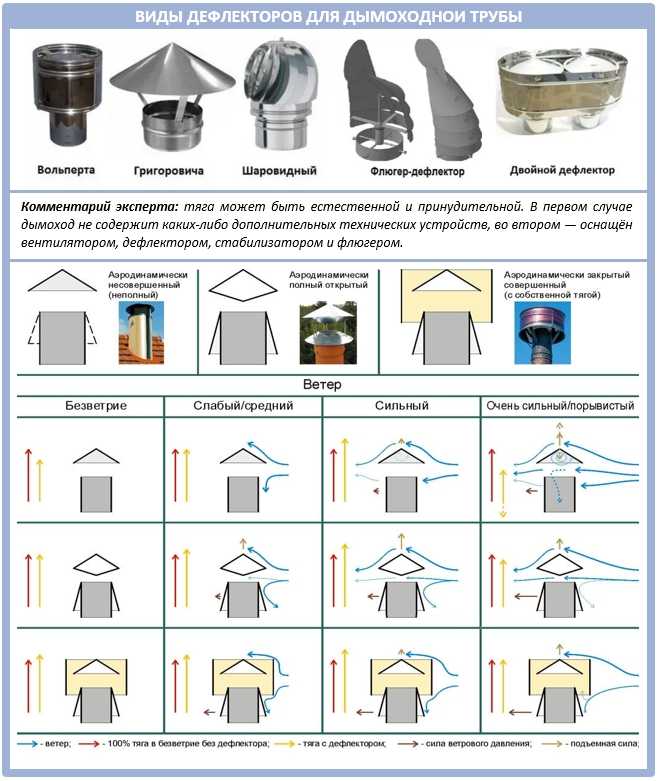

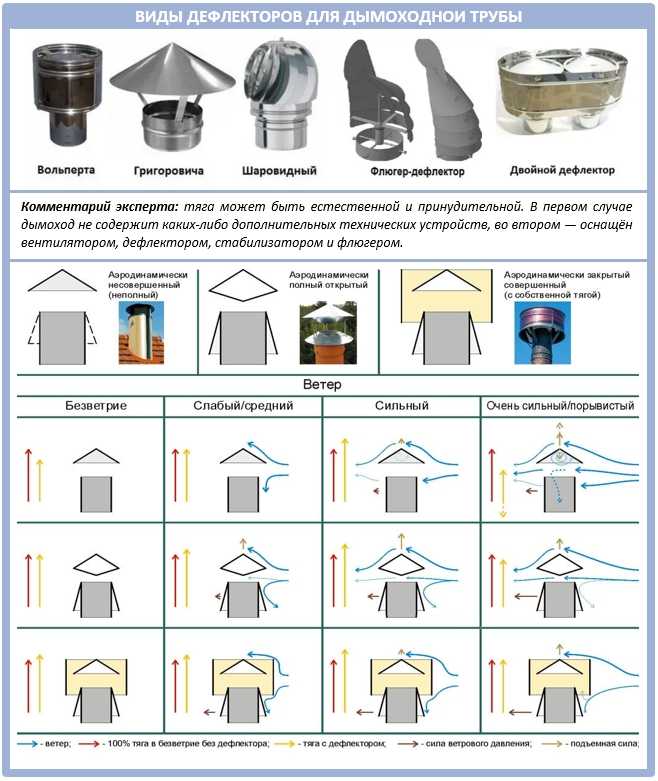

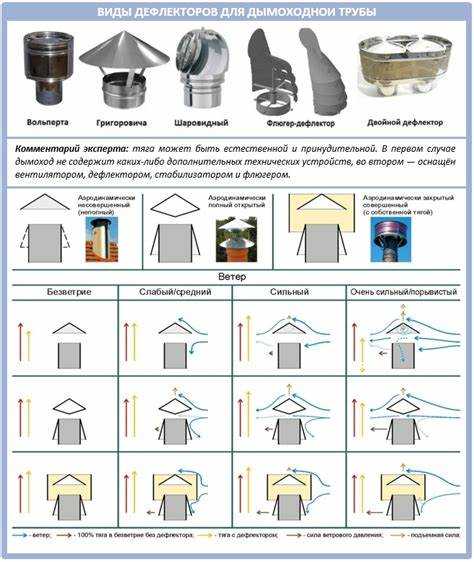

Типы дефлекторов и их конструктивные особенности

Дефлектор ЦАГИ – базовая аэродинамическая схема: наружный кожух с интрузией ветрового потока и внутренний конфузор, формирующий разрежение до 10–15 Па при скорости ветра 5 м/с. Высота устройства равна 1,6–1,8 D, где D – внутренний диаметр дымохода. Рекомендуемый материал – нержавеющая сталь AISI 304 толщиной 0,8 мм; соединение – фланцевое либо на обжимном хомуте с жаростойким герметиком.

Дефлектор Волперта-Григоровича отличается расширенным зонтом с двойным диффузором. Такая геометрия стабильно увеличивает тягу на 18–20 % по сравнению с классическим вариантом при боковом ветре. При монтаже важно выдержать зазор 15 мм между диффузорами для свободного выброса конденсата.

Н-образная насадка формирует тягу не за счёт разрежения, а благодаря уменьшению гидравлического сопротивления: дымовые газы выходят через два параллельных стояка. Эффективна на высоких (>12 м) каналах котельных, где перепад плотности уже создаёт естественную тягу. Минимальная толщина стенок – 1 мм, поскольку температура газов здесь выше.

Ротационный (турбинный) дефлектор имеет лёгкий алюминиевый ротор на закрытых подшипниках. При ветре ≥2 м/с обороты достигают 250 об/мин, что снижает обратную тягу почти до нуля. Устанавливайте подшипники с термоустойчивой смазкой PTFE и проверяйте их ресурс каждые 20 000 ч работы.

Статический «шляпный» дефлектор-вентиль снабжён кольцевым эжектором: вертикальный поток усиливается на 5–7 Па даже при слабом ветре 1 м/с. Наклон верхнего козырька 30° от горизонтали гарантирует сход снега без механических вибраций. При высоте здания свыше 10 м выбирайте модели с усиливающим ребром жёсткости, чтобы исключить акустический дребезг.

Рекомендация: для регионов с частыми шквалами комбинируйте ЦАГИ-насадку с ветровым оголовком, а в условиях умеренного климата отдайте предпочтение ротационным системам: они решают проблему конденсата и улучшают естественную тягу без электропривода.

Материалы для изготовления дефлекторов: плюсы и минусы

Нержавеющая сталь марок AISI 304 и 321 – основной выбор для дымоходов твердотопливных котлов. Металл без проблем переносит до 800 °C, не разрушается под действием кислых конденсатов, служит 15–20 лет и почти не требует ухода. Главный минус – высокая цена: изделие диаметром 200 мм обходится примерно в 2–3 раза дороже, чем оцинковка аналогичных размеров.

Оцинкованная сталь популярна из-за минимальной стоимости и легкой обработки. Цинковое покрытие защищает металл только до 200–250 °C; при более высоких температурах слой выгорает, а спустя 3–5 лет появляется коррозия. Такой дефлектор оправдан для газовых котлов с невысокой температурой отходящих газов или в качестве временного решения.

Медные дефлекторы ценят за устойчивость к атмосферным воздействиям и декоративный вид: патина не ухудшает защиту, а срок службы достигает 50 лет. Материал выдерживает долгую работу при 400 °C, однако при прямом контакте с дымом твёрдого топлива агрессивные конденсаты разъедают медь, поэтому её применяют только на утеплённых или коаксиальных каналах, где контакт минимален. Цена – самая высокая среди металлов.

Алюминий привлекает малой массой; установка возможна на длинных, тонкостенных оголовках без усиления. Температурный предел – всего 150 °C, после чего начинается потеря прочности. Даже при чистом газовом топливе ресурс редко превышает 3 года, потому алюминий уместен лишь на вентиляционных шахтах, но не на дымовых.

Термостойкая керамика и шамотные массы выдерживают кратковременные пики до 1000 °C, полностью нейтральны к кислотам и щелочам, не боятся ультрафиолета. Недостатки – внушительный вес (иногда свыше 20 кг для ∅200 мм), необходимость массивного опорного кольца и хрупкость при ударе. Оптимальна для стационарных кирпичных труб в банях или каминах.

Композитные полимеры на основе стеклоткани и кремнезёма появились недавно: они лёгкие, не магнитятся, устойчивы к UV-излучению и агрессивным осадкам. Рабочая температура ограничена 250 °C, а ультрафиолетовый стабилизатор выгорает через 8–10 лет. Их выбирают для крыш, где важен минимальный вес и нет прямого контакта с горячим дымом, например, в системах рекуперации.

Титановый сплав ВТ1-0 – редкий, но перспективный материал: он переносит 600 °C без потери механики, при том легче нержавейки на треть и не ржавеет даже в прибрежном климате. Минус очевиден – стоимость выше медной; оправдано на морских станциях и яхтах, где коррозионная стойкость критична.

Выбор сводится к балансу температуры отходящих газов, химического состава конденсата и бюджета. Для дров и угля безопаснее брать нержавейку 0,5–0,8 мм толщиной; для газовых котлов экономят на оцинковке; дизайнерские объекты выигрывают от меди, а ультралёгкие кровли – от композитов. Накопительный опыт показывает: экономия на материале дефлектора оборачивается ускоренным износом дымохода, поэтому ориентируйтесь прежде всего на термохимическую нагрузку, а не на цену.

Требования к установке дефлектора в зависимости от типа дымохода

Правильный выбор конструкции и способа крепления дефлектора зависит от материала, сечения и теплотехнических характеристик дымоотводящего канала. Ниже перечислены ключевые требования для пяти распространённых типов дымоходов.

- Кирпичный прямоугольный канал

- Монтаж только через переходной фланец из нержавеющей стали AISI 430–AISI 439 толщиной ≥1 мм, перекрывающий кладку минимум на 70 мм с каждой стороны.

- Высота установки – не менее 500 мм над коньком, если труба находится в пределах 1,5 м от него; при расстоянии 1,5–3 м верхняя кромка дефлектора должна быть не ниже линии конька (СП 7.13130.2013).

- Все крепёжные анкеры из оцинкованной стали Ø8 мм должны входить в вертикальный шов кладки, чтобы не растрескать кирпич.

- Одинарная стальная труба Ø80–300 мм

- Дефлектор выбирают с посадочным стаканом на 2–3 мм больше наружного диаметра для теплового расширения.

- Обязателен термостойкий силиконовый хомут, выдерживающий 250 °С, установленный на высоте не менее 150 мм от верхнего среза трубы.

- При высоте трубы >1,2 м над крышей устанавливают ветровой растяжной комплект из нержавеющего троса Ø3 мм.

- Сэндвич-дымоход «труба-в-трубе»

- Посадочный участок дефлектора снимают с теплоизоляции: внешний стакан обрезают на 50 мм, чтобы внутренняя труба контактировала с зоной разрежения.

- Стыковка герметизируется графитовым шнуром Ø6 мм вместо силикона – последний теряет эластичность при 400 °С.

- Минимальное расстояние от утеплённой трубы до деревянных элементов крыши – 130 мм (СНиП 41-01-2003); дефлектор не должен изменять эту величину.

- Керамический модуль

- Используется переходная плита из кислотоупорной стали 1.4571; посадка через шнур из базальтового волокна для компенсации линейного расширения.

- Из-за высокой массы (до 4 кг) предпочтителен дефлектор с центральным штырем, вкручиваемым в закладную гильзу керамического модуля.

- Герметики на основе уксуснокислого силикона запрещены – они разрушают глазурь модуля.

- Коаксиальная система газового котла (дымоудаление/подвод воздуха)

- Применяется специальный дефлектор-стабилизатор тяги с регулируемым кольцом; класс давления – не ниже H1 (200 Па).

- Зазор между приёмной и выпускной трубой сохраняют: допускается уменьшение не более чем на 5 % номинала, иначе нарушается подвод вторичного воздуха.

- Наличие конденсата требует отвода через дренаж: дефлектор оснащается патрубком Ø16 мм, соединённым с конденсатоотводчиком.

Во всех случаях металл дефлектора выбирают по максимальной температуре отходящих газов: до 400 °С – AISI 430, 400–600 °С – AISI 304, выше 600 °С – AISI 321. Толщина металла не менее 0,8 мм обеспечивает стойкость к вибрации и порывам ветра до 30 м/с.

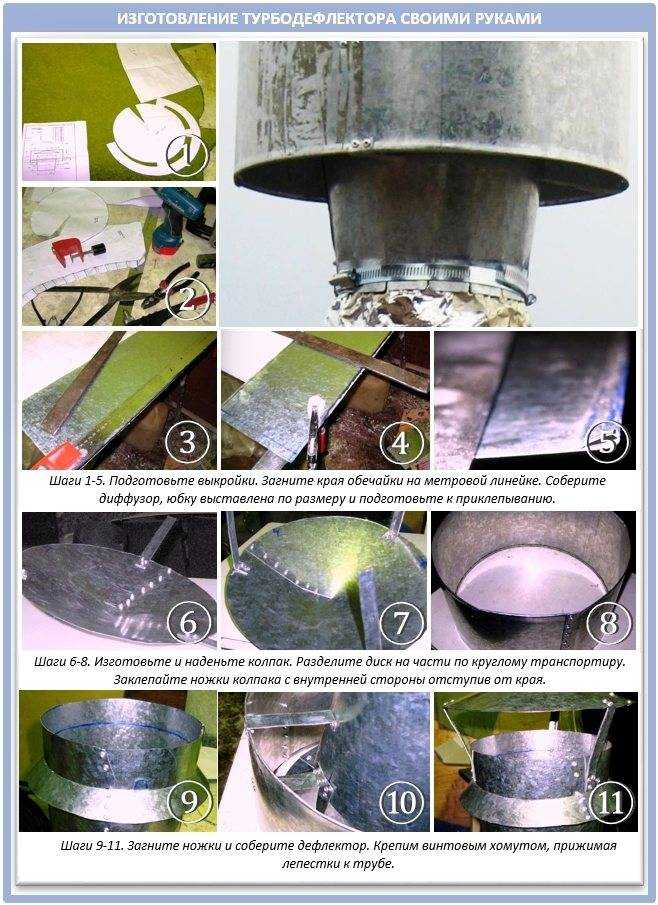

Пошаговая инструкция по монтажу дефлектора своими руками

-

Подготовка инструментов и материалов:

- дефлектор с соответствующим диаметром;

- уплотнительная лента или термостойкий герметик;

- отвёртка, гаечный ключ;

- молоток и металлические крепежные элементы (саморезы или болты);

- рулетка и уровень для контроля ровности;

- защитные перчатки и очки.

-

Осмотр дымохода и подготовка места монтажа:

- очистить верхнюю часть дымохода от сажи и мусора;

- убедиться, что диаметр дымохода совпадает с размером дефлектора;

- проверить целостность и отсутствие повреждений у дымохода;

- удалить или отогнуть любые препятствия, мешающие установке.

-

Установка уплотнительного материала:

- обернуть верхний край дымохода уплотнительной лентой или нанести герметик;

- следить, чтобы слой был равномерным и плотно прилегал к поверхности;

- подождать полчаса для схватывания герметика, если используется.

-

Монтаж дефлектора на дымоход:

- установить дефлектор сверху дымохода, плотно прижав к уплотнительному слою;

- выравнивать по уровню, чтобы избежать перекоса;

- закрепить дефлектор с помощью саморезов или болтов, равномерно распределяя крепеж по окружности;

- проверить плотность прилегания, при необходимости подтянуть крепления.

-

Финальная проверка и испытание:

- осмотреть монтаж на предмет зазоров и неплотностей;

- зажечь небольшой огонь в печи или котле и убедиться, что дым выходит свободно, без обратной тяги;

- проверить устойчивость дефлектора к ветровым нагрузкам, слегка покачав конструкцию;

- при обнаружении вибраций дополнительно зафиксировать крепления.

Распространённые ошибки при установке и способы их избежать

Одна из частых ошибок – неправильный выбор диаметра дефлектора, несовместимого с сечением дымохода. Это приводит к нарушению тяги и повышенному сопротивлению. Рекомендуется подбирать дефлектор строго по внутреннему диаметру трубы с учётом производителя.

Неправильное крепление – частая причина расшатывания и повреждения конструкции. Использование стандартных крепёжных элементов без учёта материала дымохода снижает надёжность. Оптимально применять специализированные хомуты и антикоррозионные крепежи, обеспечивающие плотное и устойчивое соединение.

Ошибка в ориентации дефлектора по ветру уменьшает эффективность отвода дыма. Для сохранения функционала важно установить устройство с учётом преобладающих ветровых направлений и обеспечить свободный доступ воздуха вокруг корпуса.

Отсутствие герметизации стыков между дефлектором и трубой приводит к подсосу воздуха и попаданию осадков внутрь дымохода. Использование жаропрочных герметиков и уплотнительных прокладок минимизирует риск протечек и коррозии.

Некорректный выбор материала дефлектора вызывает ускоренное изнашивание от агрессивных продуктов горения. Рекомендуется применять изделия из нержавеющей стали с толщиной не менее 0,8 мм, устойчивой к высоким температурам и кислотам.

Недостаточная высота установки над коньком крыши снижает тягу и способствует обратному ветровому удару. Минимальная высота дефлектора должна превышать конёк не менее чем на 0,5 м для обеспечения стабильной работы.

Обслуживание и проверка дефлектора в процессе эксплуатации

Проверка дефлектора должна проводиться не реже одного раза в сезон отопления. Визуально оценивают целостность корпуса, отсутствие коррозии и деформаций, которые могут влиять на аэродинамические свойства. Особое внимание уделяют состоянию крепежных элементов и соединений с дымоходом – они должны быть надежно закреплены без люфтов.

Для очистки дефлектора используют металлическую щетку или специальные ерши, удаляя скапливающуюся сажу и мусор, препятствующие свободному прохождению дымовых газов. Рекомендуется применять средства для удаления сажи не реже одного раза в год, особенно при использовании твёрдотопливных котлов.

При обнаружении трещин или коррозийных поражений на металле дефлектор подлежит ремонту или замене. Использование герметиков возможно только при мелких дефектах, но не заменяет регулярный визуальный контроль. Нарушение геометрии дефлектора, например, выгиб или искривление лопастей, снижает эффективность тяги и требует немедленного восстановления формы.

В процессе эксплуатации важно контролировать уровень тяги в дымоходе с помощью манометра или других приборов. Резкое снижение параметров может свидетельствовать о засорении дефлектора или повреждении его элементов. В таких случаях необходима внеплановая проверка и очистка.

Для продления срока службы рекомендуются профилактические меры: нанесение антикоррозионных покрытий не реже чем раз в 3 года и защита от механических повреждений во время проведения работ на крыше. Соблюдение этих рекомендаций обеспечивает стабильную работу дефлектора и улучшает эффективность отвода дымовых газов.

Вопрос-ответ:

Для чего нужен дефлектор на дымоходе и как он влияет на тягу?

Дефлектор устанавливается на верхнюю часть дымохода и служит для улучшения тяги за счёт создания дополнительного воздушного потока. Он препятствует обратному движению дыма и ветра внутрь помещения, тем самым снижая риск задымления. Благодаря изменённой аэродинамике на выходе дымохода повышается эффективность отвода продуктов сгорания.

Из каких материалов чаще всего изготавливают дефлекторы для дымоходов?

Для производства дефлекторов обычно используют нержавеющую сталь и алюминий. Эти материалы хорошо выдерживают высокие температуры и воздействие влаги, что увеличивает срок службы изделия. Иногда применяют оцинкованную сталь, однако она подвержена коррозии при частом контакте с конденсатом.

Можно ли самостоятельно установить дефлектор на дымоход, и какие моменты стоит учитывать при монтаже?

Установка дефлектора возможна своими руками, но важно учитывать правильное крепление и герметизацию соединений. Нужно следить, чтобы конструкция не имела зазоров, через которые мог бы попадать дождь или снег. Также дефлектор должен быть надёжно закреплён, чтобы не срывался ветром. Рекомендуется внимательно изучить инструкцию производителя и при необходимости проконсультироваться с опытными специалистами.

Какие виды дефлекторов существуют и чем они отличаются друг от друга?

Существует несколько основных типов дефлекторов: роторные, плоские и конусные. Роторные модели вращаются под воздействием ветра, что усиливает тягу. Плоские — более простые, предназначены для защиты от осадков и ветра. Конусные дефлекторы имеют обтекаемую форму, снижающую сопротивление ветра и предотвращающую попадание дождя внутрь дымохода. Выбор зависит от типа дымохода и климатических условий.

Как определить, что на дымоходе нужен дефлектор?

Признаками могут стать слабая тяга, обратное движение дыма в помещение или частое попадание осадков внутрь дымохода. Если наблюдаются задымления или запахи дыма в жилых комнатах, это указывает на необходимость улучшения конструкции. Установка дефлектора поможет минимизировать эти проблемы, повысив безопасность и комфорт эксплуатации отопительной системы.