Ванный способ сварки арматуры основан на локальном расплавлении металла в месте соединения с использованием сварочной ванны. В процессе сварки создаётся расплавленный металл, который затекает в шов, обеспечивая прочное и герметичное соединение стержней арматуры. Этот метод применим для арматуры диаметром от 6 до 40 мм и требует точного контроля температуры для предотвращения перегрева и повреждения металла.

Особенность метода заключается в формировании сварочной ванны непосредственно на месте соединения, что позволяет добиться высокой плотности контакта и минимизировать дефекты, такие как пористость или трещины. Для эффективной сварки ванным способом необходимо соблюдать определённые параметры: ток сварки – 150–350 А, время выдержки – от 1,5 до 3 секунд, а также использовать электроды с соответствующими характеристиками для конкретного типа арматуры.

Ключевым фактором является подготовка поверхности арматурных стержней: они должны быть очищены от ржавчины, окалины и масла. Важно соблюдать прямой угол наклона электродов и равномерное распределение давления при сварке, чтобы обеспечить равномерный прогрев и качественное формирование сварочной ванны. Соблюдение этих условий существенно повышает долговечность и несущую способность сварных соединений в железобетонных конструкциях.

Ванный способ сварки арматуры: принцип и особенности

Ванный способ сварки арматуры основан на создании локальной ванны расплавленного металла, в которую погружается стык соединяемых прутков. Процесс контролируется подачей сварочного электрода и нагревом до температуры плавления, что обеспечивает равномерное соединение без дефектов. Термоуправление осуществляется с помощью контроля тока и напряжения, что минимизирует термические напряжения и деформации.

Для арматуры диаметром от 10 до 40 мм оптимальны сварочные токи в диапазоне 300–600 А, при этом длительность сварки не должна превышать 10–15 секунд для предотвращения перегрева. Важна предварительная очистка поверхности арматуры от оксидов и загрязнений для улучшения адгезии металлов.

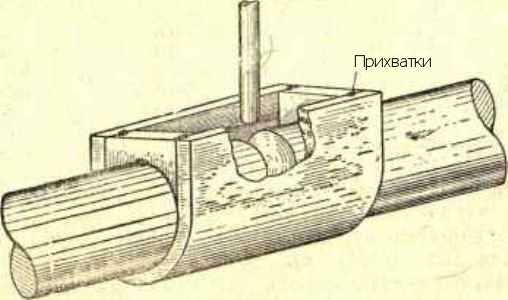

Особенность метода – необходимость точного позиционирования прутков в фиксированном положении с использованием специальных прихваток или кондукторов. Это исключает смещения и гарантирует стабильность шва. После формирования сварочной ванны ток плавно снижается для равномерного кристаллизационного затвердевания.

Рекомендуется использовать автоматизированные или полуавтоматические сварочные аппараты с возможностью программирования параметров для соблюдения постоянства качества. Контроль качества шва проводится ультразвуковым или магнитопорошковым методом, так как визуальный осмотр часто недостаточен из-за малой ширины соединения.

Как устроен ванный способ сварки арматуры

Ванный способ сварки арматуры основан на локальном плавлении концов стержней с созданием сварочной ванны, в которой происходит соединение металла. Для формирования ванны используют дуговой или контактный нагрев, при этом рабочая зона очищается от оксидов и загрязнений перед сваркой.

Концы арматурных стержней подготавливаются строганием или зачисткой до металлического блеска для обеспечения надежного контакта и предотвращения пористости сварного шва. Затем стержни устанавливаются с минимальным зазором (обычно 1–2 мм) для оптимального формирования ванны.

При включении источника энергии в зоне стыка возникает расплавленный металл, образующий ванну, размеры которой контролируются по времени и силе тока. Для арматуры диаметром от 10 до 40 мм рекомендуемые параметры сварочного тока варьируются от 200 до 600 А, что обеспечивает равномерный прогрев и минимизацию термического искажения металла.

Охлаждение сварочной ванны происходит естественным образом или с применением охлаждающих устройств, что позволяет снизить внутренние напряжения и предотвратить образование трещин. Важна точная синхронизация времени выдержки и давления на стыке, обычно давление составляет 30–50 МПа, чтобы металл полностью сцепился.

Контроль качества осуществляется визуальным осмотром, а также неразрушающими методами, такими как ультразвуковой или магнитопорошковый контроль. Наличие равномерного сплошного шва без трещин и пор гарантирует долговечность соединения.

Требования к оборудованию для ванной сварки арматуры

Сварочный аппарат должен обеспечивать стабильный ток с точной регулировкой в диапазоне от 200 до 600 А для сварки арматуры диаметром от 10 до 40 мм. Аппарат обязан иметь защиту от перегрузок и функцию контроля температуры токопроводящих элементов.

Ванна с флюсом изготавливается из устойчивого к коррозии и термостойкого материала, способного выдерживать температуру до 1200 °C. Объем ванны должен соответствовать диаметру свариваемой арматуры с запасом не менее 10 мм по радиусу для равномерного распределения флюса.

Флюс подбирается строго по марке арматуры и типу стали, обеспечивая минимальное содержание примесей. Рекомендуется использовать гранулированный флюс с размером зерен от 0,2 до 1,0 мм для оптимального проплавления и защиты шва от окисления.

Система охлаждения обязана поддерживать температуру оборудования в пределах допустимых значений, предотвращая перегрев контактных и электрических элементов. Для этого применяются замкнутые контуры с циркуляцией воды или воздушные охладители с мощностью не менее 1,5 кВт.

Фиксирующие элементы конструкции должны обеспечивать жесткую и точную позицию свариваемых стержней, исключая смещения и вибрации во время процесса. Допускается использование зажимов с усилием фиксации не менее 500 Н.

Все компоненты оборудования подвергаются обязательной периодической проверке на износ, целостность изоляции и соответствие техническим нормам для поддержания качества сварного соединения.

Подготовка арматуры перед ванной сваркой

Ключевой этап, обеспечивающий качество сварного соединения, – тщательная подготовка арматуры. Она влияет на плотность сплавления и предотвращает дефекты сварки.

- Очистка поверхности: удаление ржавчины, окалины, масла и других загрязнений с помощью металлической щетки или абразивного круга. Минимальная шероховатость поверхности повышает адгезию сварочной ванны.

- Обезжиривание: обязательное применение растворителей (ацетон, уайт-спирит) для удаления органических загрязнений, способных вызвать пористость в шве.

- Удаление фасок: на торцах прутков выполняется точное снятие фаски под углом 30–45°, глубиной 1,5–3 мм для обеспечения равномерного прогрева и расплавления металла в зоне ванны.

- Контроль геометрии: проверка параллельности и соосности свариваемых прутков с допуском отклонений не более 0,5 мм, чтобы избежать неполного провара и напряжений в шве.

- Фиксация элементов: жесткое закрепление арматуры в сварочной оснастке для предотвращения смещения во время формирования сварочной ванны.

- Предварительный нагрев: для арматуры диаметром свыше 20 мм рекомендуется локальный прогрев до 150–200 °C для снижения риска трещин и улучшения структуры металла в зоне сварки.

Подготовка должна соответствовать требованиям технологической карты сварки и регламенту по ГОСТ, что гарантирует стабильное качество соединений при ванном способе.

Технология формирования сварочной ванны на арматуре

Сварочная ванна формируется путем точечного расплавления контактной зоны арматурных стержней под воздействием электрического тока. Для достижения качественного соединения необходимо обеспечить стабильный ток и оптимальное давление электродов, которые зависят от диаметра арматуры и типа стали. Например, для арматуры диаметром 12–16 мм ток варьируется в пределах 10–15 кА, давление – 30–50 кгс.

Перед сваркой поверхность арматуры должна быть очищена от ржавчины и загрязнений для предотвращения включений в сварочной ванне. Электроды должны быть изготовлены из материалов с высокой теплопроводностью и износостойкостью, чтобы минимизировать деформацию и перегрев.

Процесс формирования сварочной ванны контролируется временем выдержки сварочного тока, которое для арматуры диаметром 10–25 мм составляет 0,2–0,5 секунды. В этот период металл плавится и образует однородное соединение. Слишком короткое время приводит к неполному проплавлению, а слишком длинное – к выгоранию и хрупкости шва.

Для равномерного формирования ванны важно поддерживать стабильное положение электродов без смещения и вибраций. После затухания тока следует выдерживать давление еще 1–2 секунды для кристаллизации металла, предотвращая образование трещин и пористости.

Регулярный контроль параметров сварки с помощью измерительных приборов повышает повторяемость процесса и качество соединений. Особое внимание уделяется настройке сварочного аппарата под конкретный тип арматуры и толщину соединяемых элементов.

Контроль параметров сварочного процесса при ванном способе

Точное поддержание параметров сварки обеспечивает качество соединения и прочность арматуры. Основные параметры подлежат постоянному измерению и корректировке в процессе сварки:

- Температура ванны – критический показатель. Поддерживается в диапазоне 1200–1350 °С в зависимости от типа арматуры и толщины свариваемых элементов. Отклонение более чем на ±30 °С приводит к неполному проплавлению или излишнему перегреву с образованием хрупких зон.

- Скорость нагрева – должна составлять 15–25 °С/с. Слишком медленное нагревание увеличивает риск окисления, а слишком быстрое вызывает напряжения и трещины.

- Длительность выдержки при максимальной температуре – 3–5 секунд для арматуры диаметром до 16 мм, увеличивается до 7–10 секунд для большего диаметра. Недостаточная выдержка снижает прочность шва.

- Сила сжатия электродов – регулируется в пределах 10–15 кН. Недостаточное давление вызывает неполное срастание металла, избыточное – деформацию и нарушение геометрии стыка.

- Контроль времени охлаждения – температура должна снижаться до 300 °С за 10–15 секунд под постоянным давлением, что исключает образование внутренних дефектов и трещин.

Для контроля параметров рекомендуется использовать автоматизированные системы с датчиками температуры (оптическими пирометрами), силовыми датчиками и таймерами. Все параметры фиксируются и анализируются в реальном времени. Отклонения от заданных значений требуют немедленной остановки процесса и корректировки оборудования.

Регулярная калибровка датчиков и проверка рабочих режимов сварочного аппарата обеспечивают стабильность параметров. Важно учитывать влияние окружающей температуры и влажности на процесс и при необходимости применять защитные экраны или вентиляцию.

Основные дефекты и способы их устранения при ванной сварке

Трещины возникают из-за чрезмерного охлаждения или неправильного подбора сварочного режима. Для их предотвращения необходимо поддерживать температуру ванны не ниже 1200 °C и использовать предварительный подогрев арматуры. При обнаружении трещин проводят точечный подогрев с последующей дозваркой, контролируя температурный режим.

Пороки шва – непровар и пористость связаны с недостаточной глубиной проникновения и загрязнением сварочной ванны. Для устранения нужно обеспечить чистоту поверхности арматуры и использовать качественный флюс с правильной дозировкой. Важно поддерживать стабильный ток и скорость сварки для равномерного формирования ванны.

Шлаковые включения появляются при неполном удалении шлака из сварочной ванны. Для устранения требуется механическая очистка поверхности после каждого прохода и оптимизация технологии удаления шлака в процессе сварки, а также контроль скорости остывания шва.

Искажение геометрии возникает из-за неравномерного нагрева и охлаждения, а также неправильного закрепления арматуры. Для минимизации дефекта применяют надежные приспособления для фиксации, а также контролируют режимы нагрева и охлаждения, избегая резких перепадов температуры.

Включения окалины и ржавчины снижают прочность соединения. Предварительная очистка поверхности механическим способом и обезжиривание обязательны. При выявлении включений проводят зачистку и повторную сварку с обязательным контролем чистоты поверхностей.

Области применения ванной сварки арматуры в строительстве

Ванная сварка арматуры применяется преимущественно в конструкциях с высокими требованиями к прочности и долговечности соединений. Метод широко используется при изготовлении сборных железобетонных элементов, где гарантируется оптимальное качество сварных швов и минимизация дефектов, типичных для других способов соединения арматуры.

Основные области применения включают:

1. Железобетонные конструкции повышенной ответственности, такие как опоры мостов, балки и колонны зданий с большой нагрузкой. Ванная сварка обеспечивает стабильное механическое сцепление с арматурой и предотвращает коррозионные процессы в местах соединений.

2. Промышленные объекты с повышенными вибрационными и динамическими нагрузками, например, производственные цеха и энергетические сооружения. Использование ванной сварки минимизирует вероятность возникновения трещин в сварных зонах.

3. Сборные конструкции многоквартирных жилых домов и коммерческих зданий, где важно обеспечить точность и равномерность усилий в арматурных каркасах. Это позволяет увеличить общий ресурс эксплуатации и снизить риск деформаций.

4. Фундаменты и плиты перекрытий, где сварные соединения подвергаются значительным растягивающим нагрузкам. Ванная сварка гарантирует высокую прочность узлов и однородность структуры металла в зоне сварки.

Рекомендации по применению ванной сварки включают обязательный контроль температуры сварочной ванны и состава защитной среды для предотвращения окисления металла, а также использование арматуры с подходящими марками стали, выдерживающими термическое воздействие процесса. В условиях заводского изготовления сборных элементов применение ванной сварки повышает технологическую эффективность и сокращает сроки монтажа на строительной площадке.

Вопрос-ответ:

Чем отличается ванный способ сварки арматуры от других методов соединения?

Ванный способ сварки отличается тем, что соединение арматурных стержней происходит в специально подготовленной ванночке, заполненной расплавленным металлом. В отличие от контактной или ручной дуговой сварки, здесь используется форма, в которую заливается металл, заполняющий зазор между стержнями. Такой метод позволяет получить прочное, плотное соединение с минимальными внутренними напряжениями. Он особенно удобен при сварке арматуры больших диаметров, где требуется высокое качество шва.

Какие требования предъявляются к подготовке арматуры перед сваркой ванным способом?

Перед сваркой арматуру очищают от грязи, масла, ржавчины и окалины. Торцы прутков выравниваются, при необходимости — срезаются под прямым углом. Поверхность в зоне сварки не должна содержать посторонних включений, которые могут ухудшить качество соединения. Также важно точно выдерживать осевое совмещение стержней, поскольку от этого зависит правильное заполнение ванны и равномерность распределения расплавленного металла.

Какие типы ванночек используются при сварке и как они влияют на процесс?

Существуют две основные разновидности ванночек: несъёмные (одноразовые, из графитового или керамического материала) и съёмные металлические формы, которые можно использовать многократно. Несъёмные ванночки применяются чаще при работе на строительных площадках, где требуется ускоренная организация рабочего процесса. Съёмные металлические более актуальны в заводских условиях. От типа ванночки зависит стабильность температурного режима и качество формирования сварного соединения.

В каких случаях этот способ сварки считается наиболее оправданным?

Ванный способ применяется там, где требуется высокая прочность и однородность соединения — например, в строительстве мостов, зданий с высокой сейсмической нагрузкой или ответственных элементов железобетонных конструкций. Он особенно полезен при сварке арматуры большого сечения, где другие методы оказываются менее надёжными или требуют больше времени и трудозатрат. Также этот метод часто выбирают при серийном производстве, поскольку он даёт стабильный результат.

Какие сложности могут возникнуть при использовании ванного способа сварки?

Среди возможных затруднений — нарушение соосности стержней, неполное заполнение формы расплавом, образование трещин при неправильном охлаждении и несоблюдении режима нагрева. Также возможны проблемы при работе с арматурой, имеющей нестабильный химический состав или неодинаковый диаметр. Поэтому требуется точное соблюдение технологии, внимательный контроль подготовки материалов и квалификация сварщика. Нарушение даже одного параметра может снизить прочность соединения.