Каркас из проволоки – основа для множества проектов: от декоративных скульптур до функциональных конструкций. Прочность зависит не только от выбора материала, но и от способа его соединения. Пренебрежение деталями приводит к деформации каркаса даже при умеренной нагрузке.

Для прочного каркаса необходима стальная оцинкованная проволока диаметром от 2 до 4 мм. Мягкая проволока подходит только для временных или декоративных форм. Оптимальный диаметр выбирается в зависимости от ожидаемой нагрузки: например, для садовых фигур – 2,5 мм, для опорных конструкций – не менее 3,5 мм.

Форма задается с помощью направляющих элементов – шаблонов из фанеры или металла. Каждый изгиб выполняется с использованием тисков и круглогубцев, а не вручную. Это гарантирует равномерность и исключает локальные ослабления металла. Соединения фиксируются с помощью скрутки в три-четыре витка, затем дополнительно усиливаются пайкой или обжимными муфтами.

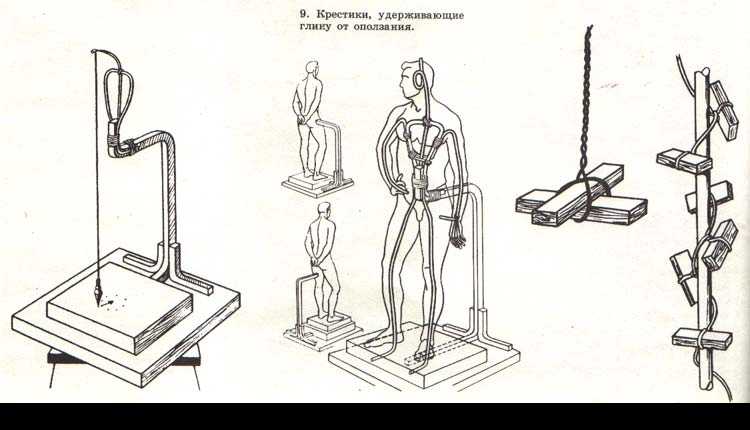

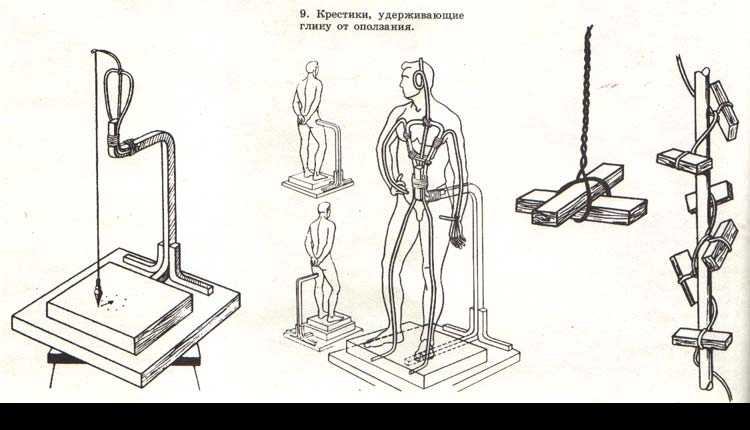

Важно предусмотреть точки опоры и усиления. В местах пересечения элементов устанавливаются узлы жесткости: Т-образные или Х-образные соединения. Используется перекрестная проволока меньшего диаметра (1,5–2 мм), закреплённая на основных прутьях с шагом 5–10 см. Это значительно увеличивает устойчивость каркаса к боковым нагрузкам.

Выбор подходящего типа проволоки для каркаса

Оцинкованная стальная проволока – оптимальный вариант для большинства каркасов. Обладает высокой прочностью на разрыв (от 300 до 500 Н/мм²), устойчива к коррозии, легко формуется и удерживает форму. Диаметр 1,5–2,5 мм подходит для создания основных элементов конструкции, 0,8–1,2 мм – для соединений и обмотки.

Черная отожжённая проволока используется в случаях, когда требуется высокая пластичность. Подходит для временных каркасов и сложных изгибов. Легко режется, но быстро ржавеет, особенно во влажной среде. Не рекомендуется для уличных конструкций без дополнительного покрытия.

Алюминиевая проволока – легкий, но мягкий материал. Используется для декоративных целей или каркасов, не подвергающихся нагрузке. Диаметр не менее 2 мм минимизирует деформацию. Не требует защиты от влаги, но уступает стали по прочности.

Медная проволока удобна для точной работы благодаря гибкости и устойчивости к окислению. Применяется в небольших проектах с мелкими деталями. Стоимость выше, чем у стали или алюминия, прочность ниже. Лучше всего использовать диаметр 1–1,5 мм.

Не рекомендуется использовать проволоку с полимерным покрытием – оно затрудняет скручивание и пайку. Также избегайте мягких низкоуглеродистых сплавов без термообработки – они плохо держат форму и быстро деформируются.

Как рассчитать длину и толщину проволоки под конкретную нагрузку

Перед расчетами необходимо определить максимальную нагрузку на каркас, тип проволоки (сталь, медь, алюминий) и условия эксплуатации (влага, температура, вибрации).

- Определите предполагаемую нагрузку в килограммах. Например, если каркас должен выдерживать 20 кг, то учитывайте запас прочности не менее 1.5x – расчетная нагрузка составит 30 кг.

- Выберите тип проволоки. Для прочного каркаса оптимальна стальная оцинкованная проволока с пределом прочности на разрыв около 350–400 Н/мм².

Расчет диаметра проволоки производится исходя из допустимого напряжения на сечение:

- Площадь поперечного сечения проволоки: A = π × (d²) / 4, где d – диаметр в мм.

- Допустимая нагрузка: F = A × σ, где σ – допустимое напряжение (например, 350 Н/мм²).

Пример: если нужна проволока, выдерживающая 300 Н (≈30 кг), и используется сталь с σ = 350 Н/мм²:

- Рассчитаем площадь: A = 300 / 350 ≈ 0.86 мм².

- Диаметр: d ≈ √(4 × 0.86 / π) ≈ 1.05 мм. Выбираем стандартный диаметр – 1.2 мм.

Для расчета длины проволоки:

- Определите длину всех элементов каркаса, учитывая загибы, витки и соединения.

- Приблизительный запас – 10–15% на перекрытия и изгибы.

- Сложите все отрезки с учетом запаса – получите общую необходимую длину.

Если проволока используется в виде спирали или рамки с изгибами, учитывайте радиусы и сложные формы. Для точных расчетов используйте гибочные калькуляторы или формулы длины дуги.

Инструменты для работы с проволокой: что потребуется и зачем

Плоскогубцы с насечками необходимы для плотного захвата и точного изгиба проволоки. Насечки предотвращают проскальзывание даже при работе с жёсткими сплавами. Идеальны для формирования углов и фиксации изгибов под нагрузкой.

Кусачки боковые предназначены для аккуратного и быстрого перекусывания проволоки. Желательно выбирать модели с твёрдым резцом (HRC 60+), чтобы избежать деформации при работе с сталистой проволокой диаметром до 2 мм.

Круглогубцы позволяют формировать равномерные кольца и спирали. Используются при создании изогнутых элементов каркаса, когда важна симметрия и повторяемость изгиба.

Молоток с гладкой бойковой поверхностью применяется для выравнивания или уплотнения проволочной конструкции. Работайте по наковальне или металлической плите, чтобы не деформировать мелкие элементы.

Шаблоны из фанеры или металла упрощают формирование сложных форм. Проволока изгибается точно по контуру, исключая перекосы и ошибки при повторении.

Напильник с мелким зерном необходим для зачистки срезов после кусачек. Убирает заусенцы и острые края, особенно важно при работе с жёсткой проволокой.

Рулетка и маркер используются для точной разметки при построении каркаса. Только точные размеры обеспечивают симметрию и устойчивость всей конструкции.

Зажимы или струбцины фиксируют заготовку при пайке или изгибе. Позволяют освободить руки и добиться стабильного результата без перекосов.

Методы соединения проволоки без сварки

Для создания прочного каркаса из проволоки без применения сварки важно использовать надёжные способы механического соединения. Ниже приведены основные методы с указанием их особенностей и рекомендаций по применению.

| Метод | Описание | Рекомендации |

|---|---|---|

| Скручивание | Соединение двух проволок путём плотной многократной обмотки одной вокруг другой. Эффективен для низкоуглеродистой стали и алюминия. | Используйте плоскогубцы. Скрутку делайте не менее 5–6 оборотов, оставляя хвосты длиной 5–10 мм, затем подгибайте внутрь конструкции. |

| Зажимы | Применение металлических гильз или пружинных клипс, обжимаемых специальным инструментом. Обеспечивает прочное и долговечное соединение. | Выбирайте зажимы по диаметру проволоки. Для обжима используйте пресс-клещи. Не используйте алюминиевые зажимы на стальной проволоке. |

| Петли и узлы | Формирование замкнутой петли с последующим затягиванием и закреплением. Метод особенно полезен при сборке арматурных или декоративных конструкций. | Петлю делайте двойной, затягивайте вручную или с помощью вязального крюка. Концы фиксируйте скручиванием или подгибом. |

| Обмотка с поджимом | Проволока оборачивается вокруг соединяемых элементов и поджимается в местах соприкосновения. Обеспечивает временную или вспомогательную фиксацию. | Подходит для фиксации изогнутых участков. Используйте мягкую проволоку (например, отожжённую сталь Ø 0.8–1.2 мм). |

| Завальцовка | Плотное сжатие проволочных концов в металлической трубке или втулке. Применяется при сборке жёстких конструкций. | Используйте медные или латунные втулки. Концы зачищайте от окалины перед установкой. Обжим производите равномерно, избегая перекоса. |

Формирование жесткой конструкции с помощью сгибов и петель

Жесткость каркаса напрямую зависит от геометрии изгибов и надежности петель. Использование правильной техники позволяет избежать люфтов и сохранить форму при нагрузках.

- Сгиб под прямым углом: для создания жесткой рамки сгибайте проволоку на 90° с помощью плоскогубцев с острыми гранями. Угол усиливает сопротивление на излом и фиксирует форму.

- Тройной сгиб: используйте при соединении трех направлений. Сделайте два последовательных сгиба с промежутком 3–5 мм. Такой узел уменьшает подвижность сегментов.

- Петля-замок: для фиксации концов проволоки оберните один конец вокруг основного прута не менее двух раз, затем подогните внутрь. Это исключает самопроизвольное раскручивание.

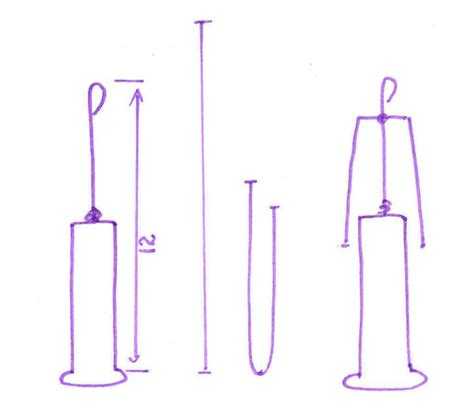

- U-образные усиления: изгиб проволоки в форме буквы U и обхват им перпендикулярных элементов добавляет прочности и предотвращает смещение частей конструкции.

- Спиральные стяжки: накручивайте проволоку по спирали вокруг двух пересекающихся элементов на длине не менее 3 см. Это равномерно распределяет нагрузку.

Работайте с проволокой диаметром от 1,2 до 2 мм – она хорошо поддается формовке и сохраняет заданную геометрию. Перед сгибанием рекомендуется слегка прогреть участки сгиба строительным феном – это снизит риск трещин на жесткой проволоке (например, стальной).

Избегайте острых концов: каждый обрезанный участок следует загибать внутрь каркаса или уплотнять спиральной обмоткой. Это повышает безопасность и прочность соединений.

Укрепление узлов каркаса с помощью обмотки и фиксации

Первым шагом является правильное натяжение проволоки в узле. Важно, чтобы соединение было без провисаний, что обеспечит максимальную устойчивость конструкции. После этого обмотка выполняется в несколько слоев, равномерно перекрывая предыдущие витки. Особенно эффективно использовать метод спиральной обмотки, где каждый виток немного перекрывает предыдущий, создавая плотное сцепление.

Для усиления фиксации важно использовать дополнительные элементы. Например, для сложных или высоконагруженных узлов можно дополнительно применить строительный клей или термоклей, который после затвердевания обеспечит дополнительную жесткость. Обмотка проволокой на таких узлах должна быть не только плотной, но и охватывать область соединения как можно шире, чтобы распределить нагрузку равномерно.

Также не стоит забывать о фиксации обмотки. Для этого можно использовать специальные фиксаторы или небольшие застежки, которые удержат проволоку в нужном положении до окончания работы. Это особенно важно на этапах, когда каркас еще не завершен, и возможны дополнительные манипуляции с его элементами.

Как проверить прочность каркаса до начала основного монтажа

Прежде чем приступить к основному монтажу каркаса, необходимо убедиться, что конструкция будет устойчивой и прочной. Основные этапы проверки прочности включают визуальную оценку, испытания на статическую нагрузку и проверку соединений.

1. Визуальная проверка сварных и скрученных соединений

Осмотрите все соединения каркаса. Сварка должна быть равномерной, без трещин и отслоений. Места скруток проволоки не должны быть ослаблены, а витки должны быть плотными. Наличие коррозии или повреждений может стать причиной ослабления каркаса, поэтому все такие дефекты нужно устранить до начала монтажа.

2. Проверка на статическую нагрузку

Для проверки прочности каркаса важно провести испытания на статическую нагрузку. Поставьте нагрузку на ключевые точки каркаса и наблюдайте за его поведением. Для этого используйте стандартные веса или предметы, которые имитируют реальную нагрузку, с которой каркас будет работать в будущем. Каркас должен сохранять свою форму без деформации. Если появляются признаки прогиба или деформации, необходимо усилить конструкцию.

3. Оценка жесткости и устойчивости

После того как каркас был собран, попробуйте слегка покачать его в разных направлениях. Конструкция должна быть жесткой и не иметь значительных отклонений от вертикали. Если каркас ощущается неустойчивым или прогибается при малых усилиях, это сигнализирует о необходимости усиления отдельных участков.

4. Использование уровней и угольников

Для точной проверки геометрии каркаса используйте строительный уровень и угольник. Убедитесь, что все элементы расположены строго по вертикали и горизонтали. Неправильный угол или искривление может существенно повлиять на прочность всей конструкции, особенно в дальнейшем, когда каркас будет подвергаться нагрузкам.

5. Проверка на динамическую нагрузку

Для полноты картины стоит провести испытания на динамическую нагрузку. Это можно сделать с помощью ударных нагрузок – например, легких постукиваний по каркасу. Если конструкция не начинает дрожать или колебаться, значит, она достаточно устойчива и готова к монтажу.

Вопрос-ответ:

Какую проволоку выбрать для каркаса?

Для создания прочного каркаса из проволоки лучше всего использовать стальную или оцинкованную проволоку. Стальная проволока отличается высокой прочностью и устойчивостью к нагрузкам, а оцинкованная не подвержена коррозии, что увеличивает срок службы каркаса. Диаметр проволоки должен быть не меньше 2-3 мм, чтобы каркас был достаточно прочным и надежным.

Как правильно сваривать каркас из проволоки?

Для сварки каркаса из проволоки рекомендуется использовать специальный сварочный аппарат для тонких металлов или паяльник, если сварка не требуется. Сваривать следует аккуратно, чтобы избежать перегрева материала. При соединении проволок важно, чтобы места сварки были крепкими, а углы — ровными, чтобы избежать деформаций. Рекомендуется заранее подготовить чертеж или схему, чтобы сварка была более точной и структурной.

Нужно ли обрабатывать каркас после его сборки?

После того как каркас собран, его стоит обработать для защиты от внешних воздействий. Это включает в себя покраску, чтобы предотвратить коррозию, особенно если каркас будет использоваться на улице. Использование антикоррозийных средств и грунтовок также поможет увеличить срок службы каркаса. Важно, чтобы краска или защитный слой были равномерно нанесены на все поверхности, включая стыки и сварные швы.

Какую нагрузку выдерживает каркас из проволоки?

Нагрузка, которую выдерживает каркас из проволоки, зависит от диаметра используемой проволоки, количества соединений и способа крепления. Важно учитывать, что более толстая проволока и правильное соединение обеспечат большую прочность. Например, каркас из проволоки диаметром 3 мм может выдерживать небольшие нагрузки, но для более крупных конструкций стоит использовать более толстую проволоку или дополнительные усиления.

Какие инструменты потребуются для создания каркаса?

Для создания каркаса из проволоки вам понадобятся несколько основных инструментов: плоскогубцы для сгибания проволоки, кусачки для ее обрезки, возможно, сварочный аппарат для соединений или паяльник, а также рулетка для точных измерений. Если каркас сложный, рекомендуется иметь под рукой чертежи или схемы, чтобы точно следовать конструкции и не ошибиться в размерах.