Соединение фанеры встык требует точности и соблюдения определённых условий, чтобы стык получился прочным и незаметным. Основные факторы – тип фанеры, толщина, направление волокон и условия эксплуатации. Чаще всего стыковку применяют при сборке щитов, перегородок или оснований под облицовку.

Для жёсткого соединения без последующего расхождения краёв требуется использовать шпонки, планки или скрытые элементы. Один из надёжных способов – установка задней накладки из фанеры такой же или большей толщины. Её ширина должна быть не менее 80 мм, крепится она на клей и саморезы перпендикулярно линии стыка. Расстояние между саморезами – не более 100 мм.

Если стык будет видимым, используют торцевую фрезеровку и вставку шпонки из берёзовой фанеры. Ширина шпонки – около 10 мм, глубина выборки в торцах – 5–6 мм. Клей ПВА или полиуретановый применяется в зависимости от уровня влажности в помещении.

Дополнительно можно использовать соединение на минишкантах. Диаметр – 8 мм, глубина отверстий – 25–30 мм. Требуется точное совмещение, для чего применяются кондукторы или шаблоны. После склеивания стык стягивается струбцинами минимум на 4 часа при температуре не ниже +15 °C.

Для временных или мобильных конструкций фанеру соединяют на металлические накладки с винтовыми стяжками. Такой метод удобен при необходимости последующего демонтажа, но уступает по жёсткости клеевым вариантам.

Выбор типа соединения: прямая стыковка или паз-шип

При соединении фанеры встык важно учитывать нагрузку на шов, тип отделки и доступ к инструментам. Основные варианты – прямая стыковка и соединение по типу паз-шип.

- Прямая стыковка применяется, если соединение не несёт нагрузки и закрывается отделкой. Используется, например, при монтаже подложки под ламинат или временных конструкциях.

- Для прочного соединения торцы листов подгоняются максимально точно. Щель более 1 мм приведёт к ослаблению узла.

- Фанеру желательно укладывать на общую опору под швом (балка, лаг), фиксируя каждый лист к ней.

- Для повышения жёсткости можно использовать монтажную планку с тыльной стороны и стянуть саморезами под углом 45°.

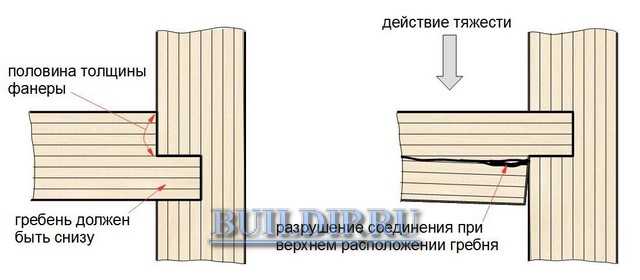

- Паз-шип обеспечивает надёжное соединение с увеличенной площадью контакта. Используется при сборке корпусов, стационарной мебели, полов, щитов.

- Шип выбирается глубиной 6–10 мм в зависимости от толщины фанеры. При 18 мм фанере – оптимально 8 мм.

- Резка выполняется фрезером с направляющей шиной. Отклонение по глубине недопустимо – нарушится плотность посадки.

- Перед сборкой детали проверяются на сухую посадку. При необходимости подгоняются напильником или шлифовкой.

- Клеевое соединение усиливает шов. Используется ПВА D3 или полиуретановый клей для повышенной влагостойкости.

Если требуется разборная конструкция, предпочтительнее прямая стыковка с винтовыми соединениями. Для неподвижных, нагруженных узлов – только паз-шип с клеем.

Как подготовить кромки фанеры перед соединением

После распила проверьте прямолинейность кромок. Приложите металлическую линейку или строительный уровень вдоль торца. Если есть зазоры более 0,2 мм, торец необходимо выровнять. Для этого используйте ручной рубанок или шлифовальный брусок с наждачной бумагой зернистостью P80–P120. Обработку ведите вдоль волокон, контролируя угол 90° с помощью угольника.

Если фанера ламинированная, сколы по краю устраняются острым ножом и мелкозернистой наждачной бумагой. При наличии трещин или выбоин применяют двухкомпонентную шпаклёвку по дереву с последующей шлифовкой. После подготовки обе кромки необходимо обеспылить щеткой и обезжирить уайт-спиритом.

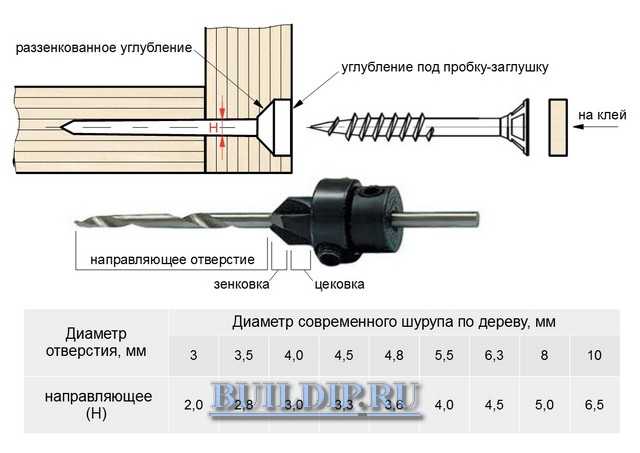

Для повышения прочности соединения рекомендуется фаска по краю – не более 1 мм под углом 45°, если предполагается заполнение клеем. Она формируется шлифовальной губкой или напильником. При использовании скрытого крепежа заранее разметьте отверстия под шканты или саморезы, соблюдая отступ 10–15 мм от края и одинаковое расстояние между точками фиксации.

Использование клея для прочного склеивания стыка

Для соединения фанеры встык применяется полиуретановый или эпоксидный клей. Первый подходит для внутренних работ, устойчив к влаге и не требует точного соотношения компонентов. Эпоксидный предпочтительнее при повышенных нагрузках и колебаниях температуры, но требует точного дозирования отвердителя.

Перед нанесением клея торцы фанеры зачищают наждачной бумагой с зернистостью P120–P150. Это улучшает адгезию. Поверхность обезжиривается ацетоном или техническим спиртом. Клей наносится равномерным слоем по всей длине стыка шпателем или кистью.

Сжатие стыка осуществляется с помощью струбцин. Усилие – умеренное, чтобы клей не выдавился полностью. Оптимальное давление – около 0,2–0,3 МПа. Струбцины устанавливаются через каждые 20–30 см. Время выдержки зависит от типа клея: для полиуретанового – около 1–2 часов, для эпоксидного – не менее 12 часов при температуре от +20 °C.

После отверждения излишки клея удаляются стамеской или шлифовкой. Стык можно дополнительно усилить шпонками или накладками, но при правильной склейке этого, как правило, не требуется.

Применение шпонок и вставок для усиления шва

Шпонки применяются для предотвращения смещения фанерных листов в зоне стыка и повышения прочности соединения. Наиболее распространённый вариант – прямоугольные шпонки из твёрдой древесины толщиной 6–8 мм и длиной 40–60 мм. Устанавливаются в заранее фрезерованные пазы глубиной 4–5 мм, расположенные поперёк шва с интервалом 150–250 мм.

Для точного совмещения пазов рекомендуется использовать фрезер с направляющей шиной или шаблон. Клей наносят как в пазы, так и на саму шпонку. После сборки фанеру стягивают струбцинами до полного высыхания клея.

Вместо деревянных шпонок возможно использование ламельных вставок из прессованной древесины (тип 20 или 10). Они обладают стабильной геометрией, легко вставляются в пазы и обеспечивают достаточную жёсткость.

Альтернатива – продольные вставки из фанеры толщиной 6–12 мм. Их приклеивают и частично врезают в торцы соединяемых листов. Ширина вставки должна составлять 50–80 мм, глубина врезки – 30–40% от толщины листа. Это решение особенно эффективно при необходимости высокой несущей способности шва.

Важно: при склеивании с шпонками или вставками необходимо исключить зазоры. Точные размеры и плотная подгонка напрямую влияют на долговечность соединения.

Фиксация листов при склеивании: струбцины и прижимы

Для получения прочного соединения фанеры встык необходима равномерная фиксация по всей длине шва. Недостаточное или неравномерное давление приводит к ослаблению клеевого слоя или образованию щелей.

- Используйте струбцины типа F или винтовые с деревянными прокладками, чтобы избежать повреждения поверхности. Расстояние между точками прижима – не более 20–25 см.

- Если длина шва превышает 1,2 метра, добавляйте промежуточные прижимы из деревянных брусков с клиньями. Это снижает риск прогиба листов по линии соединения.

- Для стыков по толщине 6–9 мм достаточно усилия около 10–15 кг на каждую точку. При большей толщине – от 20 кг и выше. Используйте динамометрические зажимы для контроля.

- Под фанеру подкладывайте ровную опору – МДФ или фанерный щит, чтобы избежать деформации при сжатии.

- Продолжительность прижима – не менее 6 часов при температуре выше +18 °C. При пониженной температуре – до 12 часов. Снятие струбцин раньше приводит к ослаблению шва.

Если склейка производится на краю плиты или вертикально, используйте угловые прижимы или самодельные шаблоны с винтовыми элементами фиксации. Это исключает смещение и гарантирует прямолинейность соединения.

Зашкуривание и выравнивание соединённой поверхности

После склеивания фанерных листов встык, необходимо устранить перепады высоты, следы клея и микронеровности. Для начала используйте рубанок или шлифовальную машинку с абразивом зернистостью P60. Работайте по направлению волокон, чтобы избежать задиров.

Когда перепад высоты устранён, переходите к шлифовке наждачной бумагой P120. Это выровняет структуру и подготовит стык к финишной отделке. Если после шлифовки остаются зазоры, их заполняют шпатлёвкой по дереву, подобранной в тон фанеры. После высыхания шпатлёвки участок снова шлифуется, сначала P120, затем P180.

Проверьте ровность стыка линейкой или правилом. Зазоры свыше 0,3 мм после финишной шлифовки недопустимы. Визуально оцените переход: он должен быть незаметным как при взгляде, так и на ощупь. Только при соблюдении этих условий можно переходить к лакированию, покраске или другому виду отделки.

Проверка прочности и надёжности выполненного стыка

Для проверки прочности стыка фанеры встык необходимо приложить к соединению статическую нагрузку, равную минимум 1,5-кратному предполагаемому рабочему усилию. Нагрузку прикладывают перпендикулярно плоскости листов или вдоль линии стыка, в зависимости от направления основной эксплуатации конструкции.

Если соединение выполнено на шпонках, накладках или нагелях, оценивается отсутствие люфта и сдвига при нагрузке. При склеивании – отсутствие расслоения по шву. Если использованы саморезы, они не должны проворачиваться при дополнительном затягивании, а головки – не углубляться в материал под усилием.

Для визуального контроля используют лупу или линейку с делениями не крупнее 0,5 мм. Допустимый зазор между листами – не более 0,2 мм. При превышении – шов считается ослабленным и требует переделки.

Если соединение предполагает наружное использование, проводят тест на влагостойкость. Стыковочный участок увлажняют и выдерживают не менее 24 часов. После этого проверяют отсутствие вспучивания, расслоений и потемнений вдоль шва.

Дополнительно проверяют симметрию расположения крепежа. Расстояние от края фанеры до ближайшего самореза или гвоздя – не менее 15 мм, между креплениями – не более 100 мм. Нарушение этих параметров снижает несущую способность узла.

Надёжный стык не даёт трещин при изгибе. Для проверки край соединённой панели подвешивают с грузом 15–20 кг на 10–15 минут. Появление микротрещин указывает на неправильную технологию соединения.