При непосредственном контакте меди и стали возникает электрохимическая коррозия. Особенно активно это проявляется во влажной среде: медь в паре со сталью образует гальваническую пару, где сталь выступает анодом и разрушается. По этой причине прямое соединение без промежуточных материалов недопустимо.

Одним из допустимых решений является применение биметаллических клемм или переходников. Они изготовлены из стали, покрытой медью, либо из комбинированных материалов, где контактирующие поверхности уже обработаны для предотвращения коррозии. Такие изделия маркируются как Cu/Fe и рассчитаны на использование в распределительных щитах и силовых цепях.

Другой вариант – пайка с применением легкоплавких припоев, содержащих флюс, обеспечивающий хорошее смачивание обеих поверхностей. Однако сталь плохо поддается пайке, и требуется обязательная механическая зачистка с последующей химической активацией поверхности. Этот способ подходит только для низкотоковых цепей и непостоянных соединений.

Для соединений, подверженных механическим нагрузкам или вибрациям, рекомендуется использовать болтовые зажимы с прокладкой из нейтрального металла, например, латуни. Она снижает гальваническую активность и предотвращает прямой контакт разнородных металлов.

Допустимо также использование обжимных гильз из алюминия с последующим прессованием. Предварительно медный и стальной провод покрываются специальной пастой, снижающей контактное сопротивление и препятствующей окислению. После обжима соединение дополнительно изолируется термоусадочной трубкой с герметизирующим клеем.

Почему нельзя просто скрутить медный и стальной провод

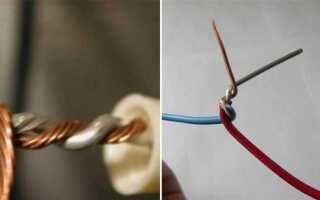

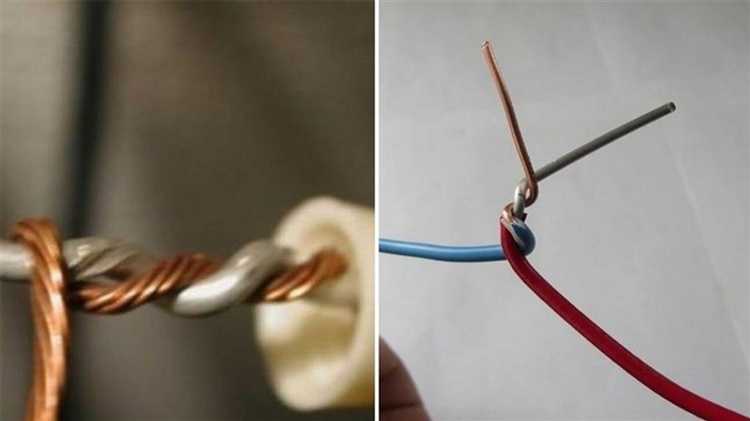

Скручивание медного и стального проводов без дополнительных мер приводит к ряду технических проблем. Прежде всего, это контакт коррозионно-активных металлов. Медь и сталь имеют разные электродные потенциалы, и при наличии влаги возникает гальваническая коррозия. Это разрушает соединение и снижает проводимость.

Разные коэффициенты теплового расширения вызывают ослабление скрутки со временем. При изменении температуры медь и сталь расширяются неравномерно, из-за чего контакт ухудшается и увеличивается переходное сопротивление.

Сталь жёстче и менее пластична, чем медь. При скручивании медная жила может деформироваться, особенно при многожильных кабелях. Это приводит к механическим повреждениям и дальнейшему перегреву соединения.

Сопротивление в месте контакта нестабильно. Это вызывает локальный нагрев при нагрузке, что может стать причиной оплавления изоляции или даже возгорания.

Скрутка не обеспечивает надёжной фиксации. Под действием вибраций или механической нагрузки контакт может ослабнуть. Надёжное соединение требует применения переходников, клемм с биметаллическими вставками или пайки с учетом защиты от окисления.

Механическое соединение с помощью клеммных колодок

Клеммные колодки позволяют напрямую соединять медные и стальные провода без пайки и сварки. Основное требование – обеспечение надежного контакта без повреждения жил.

Для подключения проводов с разным электропроводящим потенциалом (медь и сталь) необходимы колодки с переходными контактами из лужёной латуни или нержавеющей стали. Они снижают электрохимическую коррозию, возникающую при контакте разнородных металлов.

Не допускается использование алюминиевых клемм: при взаимодействии с медью они быстро окисляются, что приводит к перегреву соединения. Минимальное сечение стали – 1,5 мм², меди – 1,0 мм². Перед установкой обязательно зачистить концы до чистого металла и обезжирить.

Рекомендуется использовать винтовые или пружинные колодки с усилием затяжки от 0,5 до 1,2 Н·м в зависимости от типа. При превышении момента существует риск разрушения стальной жилы, при недостатке – плохой контакт и перегрев.

Монтаж следует проводить в распределительной коробке или в негорючем корпусе с доступом для ревизии. Проверка надёжности соединения – обязательный этап: необходимо подтянуть винты через 1–2 дня после установки из-за усадки жил.

Клеммники WAGO серии 221 и аналогичные допускаются к применению при соединении медных и стальных проводов при условии соответствия токовой нагрузке и надёжного зажима обеих жил.

Применение биметаллических переходников

Биметаллические переходники используются при необходимости соединения медных и стальных (чаще всего алюминиевых с медным покрытием или оцинкованных) проводников в электрических цепях. Прямое соединение без переходника вызывает гальваническую коррозию, особенно при наличии влаги и переменных температур.

- Переходники изготавливаются методом диффузионной сварки медной и алюминиевой частей, обеспечивая электрическую и механическую целостность.

- Контактное сопротивление в месте соединения биметаллического переходника составляет в среднем 0,1–0,3 мОм при силе тока до 100 А.

- Устанавливаются с использованием стандартных зажимов или прессуемых гильз с учетом металла каждой стороны: медь к меди, сталь (или алюминий) к стали.

- Для надежности рекомендуется использовать токопроводящую пасту типа ЦИАТИМ-221 или аналогичную, особенно на алюминиевой стороне.

- Рабочий диапазон температур большинства переходников: от -60°C до +100°C. При превышении этих значений требуется проверка термостойкости материала соединения.

Часто применяются в распределительных шкафах, при подключении медных кабелей к шинам из стали или алюминия, а также в системах молниезащиты. Устанавливать переходники необходимо строго по направлению маркировки: Cu-Al. Обратная установка снижает проводимость и может привести к перегреву узла.

Сварка как метод соединения меди и стали: допустимость и ограничения

Сварка меди со сталью сопровождается рядом технологических трудностей, связанных с разной температурой плавления (медь – 1083 °C, сталь – около 1450 °C), теплопроводностью и склонностью к образованию хрупких интерметаллических соединений. При прямой сварке плавлением в стыке формируются соединения CuFe₂ и Cu₅Fe, характеризующиеся повышенной хрупкостью и низкой проводимостью, что ограничивает применение метода в электротехнических соединениях.

Контактная сварка может применяться при ограниченной нагрузке и только с предварительной межпрослойной прокладкой из никеля или серебра, что снижает образование интерметаллических фаз. Газовая сварка не используется из-за высокой теплопроводности меди, требующей чрезмерного подогрева и создающей риск перегрева стали.

Наиболее приемлемым способом является диффузионная сварка в вакууме при температуре 700–800 °C и давлении 5–10 МПа. Этот метод обеспечивает прочное соединение без образования вредных фаз, но требует дорогостоящего оборудования и длительного времени выдержки (до 1 часа).

Допустимость сварки зависит от назначения изделия. В механических конструкциях допустимо использовать сварку при соблюдении требований по прочности и герметичности. В токопроводящих соединениях сварка меди со сталью практически не применяется из-за высоких контактных сопротивлений и быстрой деградации зоны соединения.

При необходимости необратимого соединения в условиях производства предпочтение отдают пайке с активными флюсами или применению переходных вставок из никеля, что снижает термическое воздействие и повышает стабильность контакта.

Пайка медного и стального провода: выбор припоя и флюса

Соединение меди и стали пайкой требует тщательного подбора материалов. У этих металлов разная теплопроводность, окисляемость и смачиваемость, что влияет на результат пайки.

Для пайки таких соединений применяется припой с содержанием олова и свинца или олова и серебра. Оловянно-свинцовый припой (Sn60Pb40) обеспечивает хорошее смачивание меди, но хуже сцепляется со сталью. Для улучшения адгезии к стали целесообразно использовать припой с содержанием серебра, например, Sn95Ag5. Он обладает высокой прочностью и устойчив к коррозии, но требует более высокой температуры плавления – около 221 °C.

Флюс необходим для удаления оксидов с поверхности и снижения поверхностного натяжения припоя. Универсальные канифольные флюсы неэффективны для стали. Оптимален активный флюс на основе хлористого цинка (ZnCl₂), обеспечивающий эффективную очистку стали. Однако он агрессивен и требует обязательной очистки соединения после пайки для предотвращения коррозии.

Перед пайкой стальной провод следует зачистить до металлического блеска и обезжирить. Поверхность меди также должна быть очищена, но менее критично. Важно прогревать соединение равномерно, предпочтительно использовать паяльник мощностью не менее 100 Вт или газовую горелку – в зависимости от диаметра провода и массы металла.

Для повышения качества соединения допустимо предварительно лудить сталь активным припоем с флюсом, а затем производить финальную пайку с участием медного провода.

Нормативные требования к соединениям разнородных металлов в электропроводке

При соединении медного и стального проводов необходимо учитывать требования ПУЭ (Правила устройства электроустановок) и ГОСТ. Запрещено прямое контактирование разнородных металлов без использования защитных средств из-за риска гальванической коррозии и повышения сопротивления контакта.

Для обеспечения надежного соединения используют специальные переходные зажимы, обеспечивающие химическую и электрическую совместимость материалов. ГОСТ 14771-76 регламентирует применение контактных соединителей с защитным покрытием (цинк, олово) для минимизации коррозии.

При соединении стального провода с медным требуется применение оцинкованных или луженых наконечников. Соединения необходимо выполнять с применением термоусадочных изоляторов и паст с антикоррозийными свойствами.

Согласно ПУЭ, контактные соединения разнородных металлов должны проходить регулярный осмотр на предмет окисления и подтягивания крепежа. Использование сварки допускается только при специальных технологиях, предотвращающих образование хрупких зон и коррозию.

Нормативы требуют, чтобы сопротивление контакта не превышало 50 микроом при рабочем токе, что обеспечивается качественной механической фиксацией и использованием соответствующих материалов и средств защиты.

Вопрос-ответ:

Почему нельзя просто скрутить вместе медный и стальной провод?

Прямое скручивание медного и стального провода приводит к образованию гальванической пары, из-за чего в месте контакта начинается коррозия. В результате соединение со временем ухудшается, появляется окисление и контакт становится ненадежным.

Какой способ соединения медного и стального провода наиболее надежен для уличных условий?

Для наружных работ часто применяют пайку с использованием специальных припойных материалов, которые обеспечивают прочный и стойкий контакт. Также можно использовать муфты с герметизацией и антикоррозионной пропиткой, что защищает соединение от влаги и окисления.

Можно ли использовать сварку для соединения медного и стального проводов? Какие есть нюансы?

Сварка между медью и сталью возможна, но требует специализированного оборудования и опыта, так как эти металлы имеют разную теплопроводность и коэффициенты расширения. Без правильных технологий сварное соединение может получиться хрупким или неплотным, что повлияет на проводимость и долговечность.

Что лучше использовать — специальные клеммы или пайку для соединения таких проводов?

Клеммные соединения удобны для быстрого монтажа и обслуживания, но они требуют качественных клемм с защитой от коррозии. Пайка обеспечивает более долговечный и прочный контакт, однако занимает больше времени и требует навыков. Выбор зависит от условий эксплуатации и возможности обслуживания.

Как предотвратить коррозию в месте соединения медного и стального проводов?

После соединения место контакта нужно обработать антикоррозионными средствами, например, смазать специальной пастой на основе графита или керамики. Кроме того, рекомендуется изолировать соединение термоусадочной трубкой с клеевым слоем или использовать герметики для защиты от влаги и воздуха.