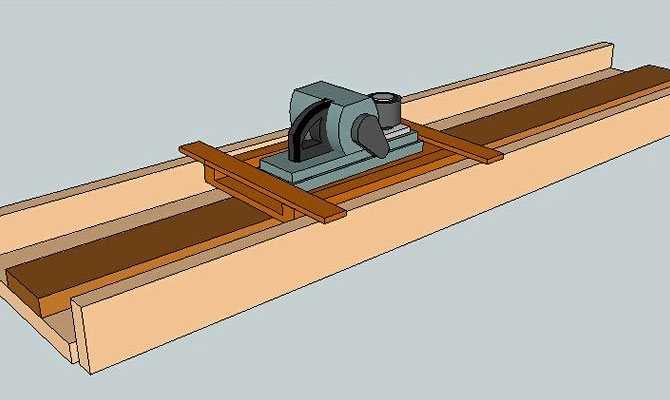

Преобразование обычного рубанка в стационарный фуганок позволяет значительно повысить точность обработки древесины и ускорить процесс выравнивания заготовок. Это особенно актуально для домашних мастерских, где покупка полноценного фуганка может быть экономически необоснованной. Переделка требует минимального набора инструментов и доступных материалов, но требует точного соблюдения технологии сборки и юстировки.

Основой конструкции служит корпус самого рубанка, предпочтительно электрического, с прочным литым основанием. Его необходимо жестко зафиксировать на столешнице или металлической платформе, обеспечив строго горизонтальное положение подошвы. Ключевой момент – выравнивание ножа в одной плоскости с поверхностью подающего и приёмного столов. Даже незначительное отклонение приведёт к браку при строгании длинных деталей.

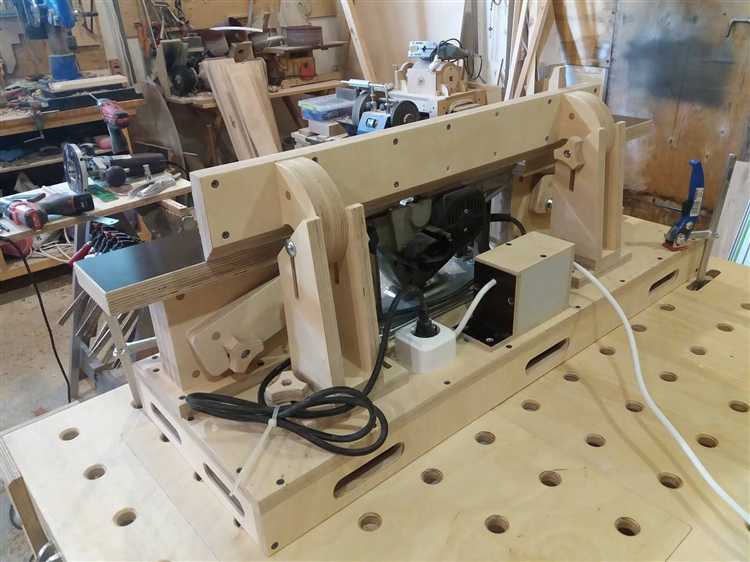

Для сборки станка потребуется фанера толщиной не менее 18 мм, металлический уголок для направляющих, винтовые струбцины, резиновая виброизоляция под основание и упорная линейка. Желательно предусмотреть возможность регулировки высоты ножа или наклона основания рубанка, что позволит добиться максимального качества строгания без выщерблин и волн на поверхности древесины.

Рабочее пространство должно быть организовано с учётом выброса стружки. Если у рубанка предусмотрен патрубок для пылеудаления, его следует подключить к строительному пылесосу. Это не только улучшит видимость в зоне реза, но и продлит срок службы двигателя инструмента.

Выбор подходящей модели рубанка для переделки

Переделка рубанка в фуганок требует точного подбора исходного инструмента. Подходящая модель должна обладать массивной и устойчивой подошвой длиной не менее 350 мм. Это обеспечит стабильность при строгании длинных заготовок и минимизирует риск провалов на стыках.

Оптимальны металлические рубанки с цельнолитым корпусом, например, модели советского ГОСТа типа РЗ-4 или зарубежные Stanley №6 и №7. Такие рубанки сохраняют геометрию при нагрузках, легко поддаются шлифовке и правке основания.

Деревянные корпуса менее предпочтительны из-за деформации при изменении влажности. Однако если выбирать из деревянных – только с колодкой из бука или граба, без трещин и искривлений.

Нож должен быть шириной от 50 мм и толщиной не менее 3 мм. Идеально, если он имеет заводскую закалку с твердостью HRC 58 и выше – это обеспечит долгую работу без частой правки. Клинок должен плотно прилегать к плоскости, не болтаться и не иметь следов перекоса.

Механизм регулировки глубины строгания должен быть либо червячного типа, либо с точной винтовой подстройкой. Отсутствие люфтов – обязательное условие. Примитивные зажимы без настройки не позволят добиться нужной точности при переделке.

Обращай внимание на общее состояние рубанка: наличие люфта в ручках, люфтов в механизме ножа и следов износа подошвы. Любая неточность в базовой конструкции увеличит трудозатраты на доработку и снизит точность будущего фуганка.

Подготовка основания для устойчивой фиксации инструмента

Основание фуганка должно быть абсолютно ровным, жёстким и исключать любые вибрации при работе. В качестве основы лучше всего использовать плиту из фанеры толщиной не менее 20 мм или ДСП толщиной от 25 мм. Материал необходимо просушить и проверить на отсутствие прогибов по длине и ширине. Линейкой или металлической рулеткой проверяется плоскостность – недопустимы отклонения более 0,5 мм на метр.

Для фиксации рубанка к основанию применяются металлические уголки 40×40 мм или монтажные пластины толщиной от 2 мм. Их крепят саморезами к фанере, предварительно сделав разметку по центру основания. Расстояние между крепёжными точками должно быть не менее 100 мм для обеспечения равномерного давления по корпусу рубанка.

Перед установкой рекомендуется наклеить на основание резиновую прокладку толщиной 1–2 мм. Это снизит передачу вибраций и повысит сцепление корпуса с основой. Крепление производится через корпус рубанка, при этом необходимо просверлить отверстия строго по шаблону, чтобы избежать смещения инструмента.

Для надёжности можно использовать фиксирующие зажимы с резьбовыми тягами. Они обеспечивают дополнительное прижатие и позволяют быстро демонтировать инструмент при необходимости. После монтажа необходимо проверить жёсткость фиксации вручную, убедившись, что корпус не сдвигается даже при приложении усилия сбоку и сверху.

Создание ровной и жёсткой платформы под фуговальную станину

Основание фуганка должно обеспечивать абсолютную геометрическую стабильность. Это критично для точности обработки. Платформа изготавливается из стального листа, фанеры повышенной прочности или ламината на основе ДСП/МДФ толщиной не менее 25 мм.

- Выбор материала: предпочтительна фанера ФСФ 21–27 мм или листовая сталь толщиной 4–6 мм. Сталь обеспечивает наилучшую жёсткость, фанера – компромисс между стоимостью и стабильностью.

- Подготовка основы: лист выравнивается рубанком и проверяется по уровню в двух плоскостях. Максимальный допуск отклонения – не более 0,1 мм на 1 метр.

- Усиление конструкции: снизу приклеиваются или прикручиваются жёсткие рёбра (бруски 40×60 мм с шагом 150–200 мм) вдоль и поперёк. Они препятствуют прогибу и скручиванию платформы под нагрузкой.

- Жёсткое крепление к раме: основание крепится к сварной раме из профильной трубы 40×40 или 50×30 мм через резьбовые соединения с гайками или закладными. Допускается использование мебельных уголков толщиной не менее 2 мм.

- Выравнивание: после сборки проводится финальная проверка ровности поверхности металлической линейкой длиной не менее 1000 мм. При необходимости корректируются узлы опоры с помощью регулируемых опорных болтов.

Платформа не должна вибрировать при работе. Дополнительно можно использовать демпфирующие прокладки из резины между рамой и рабочей плитой для гашения колебаний.

Установка направляющих для точного позиционирования заготовки

Для обеспечения стабильного прохождения заготовки через фуганок необходимо установить две направляющие: продольную (боковую) и поперечную (упорную). Боковая направляющая должна быть изготовлена из прочного металла или твёрдого дерева с минимальной деформацией. Оптимальная высота – 80–100 мм, длина – не менее 600 мм.

Боковую направляющую жёстко фиксируют к корпусу стола параллельно режущей кромке ножа. Для регулировки угла желательно предусмотреть механизм точной подстройки: винтовой упор или эксцентриковый зажим. Проверку угла проводят угольником: отклонение от 90° недопустимо, иначе кромка детали будет перекошена.

Поперечную направляющую устанавливают на входной стороне стола, она служит ограничителем подачи. Её крепят с возможностью продольного перемещения, чтобы точно задать начало обработки. Для этого используют Т-образный паз или направляющие шины с зажимами. Важно обеспечить надёжную фиксацию без люфта – даже незначительное смещение приведёт к неточной обработке.

Перед началом работы направляющие проверяют на предмет параллельности и перпендикулярности относительно оси ножа. Измерения проводят с помощью штангенциркуля и калиброванной линейки. Все крепёжные элементы затягивают с максимальным усилием, но без повреждения резьбы.

Регулировка глубины съёма и угла наклона ножа

Для точной настройки фуганка после переделки из рубанка необходимо обеспечить жёсткую фиксацию ножа с возможностью тонкой регулировки. Глубина съёма напрямую влияет на качество выравнивания заготовки и должна устанавливаться в пределах 0,1–0,3 мм для чистовой обработки. Более глубокая настройка приведёт к сколам и снижению точности.

Оптимальный угол наклона ножа составляет 45°, при этом для твёрдых пород древесины рекомендуется угол 50°, чтобы уменьшить риск выкрашивания волокон. Уменьшение угла до 40° допустимо только для мягких пород и при необходимости лёгкого съёма.

Регулировка глубины съёма производится с помощью эксцентрикового механизма или винтового зажима. В самодельных конструкциях допустимо использовать винт М6 с шагом 1 мм, устанавливаемый параллельно корпусу, с подпружиненным фиксатором. При вращении винта нож приподнимается или опускается с шагом 0,1 мм на 1/10 оборота. Это позволяет точно выставить необходимую глубину без люфта.

Фиксация ножа осуществляется прижимной планкой из стали толщиной не менее 4 мм, чтобы исключить вибрации. Контактная поверхность ножа и подошвы должна быть идеально плоской – допускается отклонение не более 0,05 мм по всей длине. Для контроля используется поверочная линейка и щуп.

После установки ножа производится контрольная проходка по контрольной заготовке. При наличии неравномерного съёма производится корректировка угла установки и повторная затяжка крепежей. Добиться равномерного съёма можно только при строгом соблюдении параллельности ножа относительно подошвы фуганка.

Организация системы удаления стружки и пыли

При переделке рубанка в фуганок обязательна эффективная система удаления стружки и пыли для сохранения качества обработки и безопасности. Оптимальный вариант – подключение к пылесосу или самодельному аспиратору с мощностью от 1200 Вт и объемом воздуха не менее 300 м³/ч.

- Подключение должно находиться как можно ближе к месту выхода стружки – обычно возле патрубка на корпусе фуганка, чтобы снизить засорение и уменьшить обратную тягу.

- Используйте гладкие пластиковые или металлические трубки диаметром 50–75 мм. Гофрированные шланги снижают эффективность из-за турбулентности и засоров.

- Расположение трубопровода предусматривает минимальное количество изгибов под углом более 90°, предпочтительны плавные повороты, чтобы не снижать пропускную способность системы.

- Фильтры тонкой очистки устанавливаются в аспирационной системе после сборного мешка или контейнера для стружки, если планируется длительная работа или высокая концентрация мелкой пыли.

- Для уменьшения вибрации и шума монтируйте систему на амортизирующих креплениях и используйте звукоизоляционные материалы на участке подачи воздуха.

Регулярное обслуживание включает очистку труб и смену фильтров. При отсутствии штатного патрубка можно изготовить переходник из фанеры или ПВХ, герметично закрепленный на выходе канавки для стружки.

Проверка качества фугования и устранение перекосов

Для точной проверки ровности фугования применяют металлическую линейку или рейсмус длиной не менее 50 см. Линейку прикладывают вдоль и поперек поверхности, обращая внимание на щели между рейкой и древесиной. Допустимый зазор не превышает 0,2 мм. При обнаружении больших просветов необходимо повторить проход рубанка, увеличив глубину снятия стружки на 0,1–0,2 мм.

Перекосы выявляют с помощью угольника и уровня. Угольник ставят по краю заготовки – если между ним и поверхностью образуются зазоры, это указывает на перекос. Уровень устанавливают вдоль фуганка, чтобы проверить горизонтальность обработанной плоскости. Допустимый уклон не превышает 0,3 мм на метр длины.

Для устранения перекосов увеличивают давление на сторону, где наблюдается недообработка, либо меняют направление подачи заготовки. Если перекос сохраняется, проверяют остроту и равномерность заточки ножа рубанка – тупой или неравномерно заточенный нож дает волнистую поверхность.

Особое внимание уделяют контролю усилия при подаче – излишнее давление приводит к выбоинам и завалам, а слабое – к неполному снятию стружки. Рекомендуется выполнять несколько проходов с уменьшением толщины среза, начиная от 0,3 мм и снижая до 0,1 мм для финальной шлифовки.

Вопрос-ответ:

Какие инструменты понадобятся для переделки рубанка в фуганок своими руками?

Для работы потребуется сам рубанок, набор отверток, напильники разной зернистости, шлифовальная бумага, стамеска, линейка или рейсмус, а также крепежные элементы. Иногда пригодится дрель с насадками для сверления отверстий под крепления и плоская наждачная доска для выравнивания рабочих поверхностей.

Как изменить угол наклона ножа рубанка, чтобы он стал похож на фуганок?

Угол наклона ножа регулируется путем изменения положения клинка и клинового крепления в корпусе рубанка. Для этого нужно ослабить крепеж, аккуратно сдвинуть нож под нужным углом (обычно около 45 градусов) и зафиксировать. Важно добиться ровного и плотного прилегания, чтобы рез был ровным и гладким. Проверить результат можно по чистоте среза после первого тестового прохода по деревянной заготовке.

Какие типичные ошибки совершают при самостоятельной переделке рубанка в фуганок?

Часто встречается неправильная установка ножа, из-за чего рез получается неровным или затупленным. Еще одна ошибка — недостаточная фиксация ножа, что приводит к его смещению в процессе работы. Также бывает, что корпус рубанка не дорабатывают, и он плохо удерживает нож под нужным углом, что снижает качество обработки. Неправильный выбор шлифовки лезвия тоже отрицательно сказывается на результате.

Можно ли использовать такой переделанный инструмент для обработки твердых пород дерева?

Переделанный рубанок можно применять для твердых пород, но эффективность работы во многом зависит от качества установки ножа и его заточки. Для прочных древесных материалов рекомендуется тщательно затачивать нож и поддерживать правильный угол реза. При больших объемах или особенно жестком дереве лучше использовать специализированный инструмент, но для мелких задач и доработок самодельный фуганок подойдет.

Как правильно ухаживать за переделанным рубанком, чтобы продлить срок службы?

После каждой работы важно очищать нож и корпус от опилок и пыли, протирать насухо, чтобы не допустить коррозии. Регулярно проверяйте и корректируйте положение ножа, чтобы сохранить качество реза. Для заточки используйте водные или масляные камни, при необходимости доводите лезвие мелкой шлифовальной бумагой. Хранить инструмент следует в сухом месте, желательно завернутым в ткань, чтобы избежать повреждений.