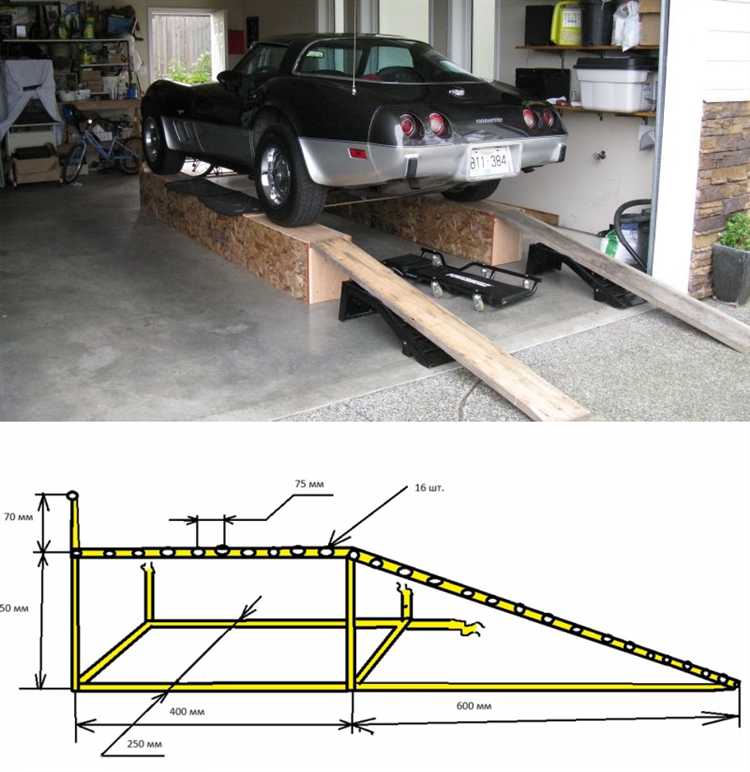

Эстакада – незаменимый инструмент при ремонте ходовой части, замене масла и других работах с нижней частью автомобиля. Покупка готовой конструкции может обойтись в десятки тысяч рублей, при этом самодельная версия из металла или дерева обойдётся в 3–5 раз дешевле. Ключевые параметры при проектировании: грузоподъёмность от 1,5 тонн, ширина проезда не менее 60 см, угол заезда в пределах 20–25 градусов.

Для металлической конструкции потребуется швеллер №10 или профильная труба 60×40×3 мм, а также металлический лист толщиной от 3 мм для настила. Сварка обязательна – болтовые соединения не обеспечивают нужную жёсткость. Высота платформы – около 50 см, чего достаточно для большинства сервисных операций. Общая длина заезда – не менее 2 метров для плавного наклона.

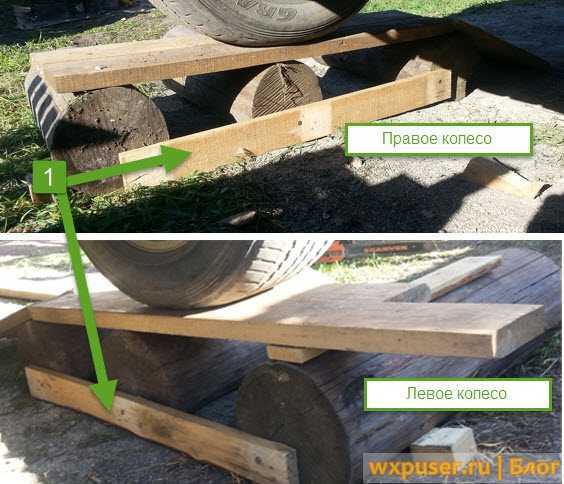

Деревянную эстакаду проще изготовить, но она требует обработки антисептиками и усилений в точках нагрузки. Основной материал – сосновый брус сечением не менее 100×100 мм и доски толщиной 40 мм. Все элементы соединяются саморезами длиной 100–150 мм с обязательным предварительным засверливанием. Для повышения устойчивости – поперечные распорки и упоры в основании.

Безопасность – приоритет. Эстакада должна быть установлена на ровную бетонную площадку. Под каждую опору укладываются металлические пластины или бетонные блоки. Перед заездом необходимо проверить устойчивость, отсутствие люфтов и прогиба. Не допускается использование самодельной конструкции без ограничителей движения автомобиля и страховочных подпорок.

Выбор материалов для каркаса и настила эстакады

Каркас эстакады должен выдерживать нагрузку минимум в 2 тонны на одну сторону, с запасом прочности. Основные материалы – металл и древесина, но предпочтительнее использовать сталь: она прочнее, долговечнее и не подвержена деформации под постоянной нагрузкой.

- Для силового каркаса подходят швеллеры №12–16 или двутавры высотой не менее 120 мм. Длина рассчитывается исходя из общей длины эстакады, обычно от 3 до 5 метров.

- В поперечные элементы устанавливаются трубы круглого (не менее 60 мм в диаметре) или прямоугольного сечения (например, 60×40×3 мм).

- Толщина стенок всех металлических элементов – минимум 3 мм, чтобы избежать прогиба под нагрузкой автомобиля.

Если выбран металл, все соединения необходимо производить сваркой. Болтовые соединения допустимы только в местах без высокой нагрузки. Перед сборкой металл обрабатывают антикоррозийным грунтом и красят эмалью по металлу.

Для настила используется рифленый металлический лист толщиной от 4 мм. Он обеспечивает сцепление колес с поверхностью и устойчив к истиранию.

Альтернативный вариант – доска из лиственницы или дуба толщиной от 40 мм, но только при условии покрытия защитной пропиткой и регулярной замены. Дерево со временем теряет прочность и становится скользким.

Для дополнительной безопасности на настиле закрепляют металлические ограничители высотой 30–40 мм вдоль краев – они предотвращают съезд колес за пределы платформы.

Расчёт габаритов под конкретный автомобиль

Ширина настила должна превышать ширину автомобиля минимум на 30 см. Например, если ширина машины 180 см, то настил должен быть не менее 210 см, чтобы обеспечить запас на манёвры и исключить съезд с краёв. Ширина каждой полосы под колесо – от 35 до 40 см.

Расстояние между полосами (внутренняя колея настила) рассчитывается по центрам колёс: замерьте расстояние между центрами передних колёс и добавьте по 5 см на сторону. При колее 155 см, расстояние между полосами должно быть около 165 см.

Длина эстакады зависит от угла подъёма. Для безопасного заезда угол не должен превышать 15°. Если высота эстакады 50 см, длина каждого пандуса будет: 50 / tan(15°) ≈ 187 см. Общая длина – два пандуса и платформа, минимум 4,5 м.

Высота платформы подбирается в зависимости от доступа к днищу. Для большинства легковых автомобилей достаточно 40–60 см. Если клиренс менее 15 см, лучше увеличить высоту до 60 см.

Свесы переднего и заднего бампера учитываются для предотвращения зацепа. Измерьте расстояние от колеса до края бампера и убедитесь, что пандус начинается и заканчивается за пределами этих точек.

Минимальный зазор между днищем автомобиля и настилом пандуса в любой точке заезда должен быть не менее 8 см для предотвращения касания. При необходимости корректируется угол пандуса или высота платформы.

Изготовление боковых рам из профильной трубы

Для боковых рам потребуется профильная труба сечением 60×40×2 мм. Оптимальная длина каждой рамы – 2000 мм, этого достаточно для заезда легкового автомобиля. Заготовьте две основные направляющие длиной 2000 мм и по две вертикальные стойки высотой 400 мм для каждой рамы.

Отрежьте трубы под углом 90 градусов с точным контролем длины, чтобы избежать перекосов при сварке. Края заготовок необходимо зачистить шлифовальным кругом до чистого металла для обеспечения качественного сварного шва.

Сначала приварите стойки перпендикулярно к направляющим, отступив 200 мм от каждого конца. Проверьте прямолинейность конструкции уровнем и угольником. Далее соедините стойки поперечинами из трубы 40×20×2 мм на высоте 100 мм от основания – это добавит жёсткости конструкции. Швы выполняйте полуавтоматом, с полным проваром по периметру.

После сварки зачистите швы лепестковым диском и проверьте рамки на симметрию. При необходимости подкорректируйте углы. Готовые рамки покройте антикоррозийным грунтом в два слоя. Окраску выполняйте после полного высыхания грунта.

Сборка и сварка несущей конструкции

Для сборки каркаса потребуются стальные профильные трубы сечением не менее 60×40×3 мм для основных балок и 40×40×2 мм для поперечин и усилителей. Длина основной платформы – не менее 2,5 м, ширина – 60–70 см под каждое колесо. Угол подъёма – 12–15°, что соответствует высоте около 50 см при длине в 2 м.

Начинать следует с нарезки всех элементов по размерам. Торцы обрабатываются болгаркой, снимается заусенец. Примерка проводится на ровной поверхности – допуска по диагоналям не более 3 мм.

Сварка осуществляется инвертором постоянного тока, электродами 3 мм типа Э46 или УОНИ-13/55. Сначала прихватываются углы, затем провариваются швы – непрерывным методом, с чередованием сторон во избежание коробления. Особое внимание – стыкам продольных балок с поперечинами: там проходят основные нагрузки. Швы должны быть проварены с проваром корня, без пропусков и пор.

После сварки все узлы зачищаются шлифовальным кругом, проверяются углы. Конструкция усиливается диагональными связями в нижней части рамы – из трубы 30×30×2 мм. Приварка упоров под колёса производится под углом 45° к поверхности платформы, высота ограничителя – не менее 8 см.

Финишная проверка включает нагрузку в виде стоянки автомобиля. Если конструкция не прогибается более чем на 3 мм под массой до 1,5 т, сварка выполнена правильно.

Установка противоскользящего покрытия на заезд

Чтобы обеспечить надежное сцепление колес с поверхностью заезда, необходимо грамотно подобрать и правильно установить противоскользящее покрытие. Это особенно важно при эксплуатации эстакады в сырую или зимнюю погоду.

- Выберите материал: оптимальны резиновые накладки с рельефной поверхностью, металлические листы с просечкой, либо самоклеящиеся абразивные ленты с зернистостью не ниже 60.

- Перед монтажом тщательно очистите и обезжирьте поверхность заезда. Удалите пыль, ржавчину, следы масла. Для обезжиривания используйте ацетон или спирт.

- Если вы используете абразивную ленту, наносите её на сухую и твердую основу при температуре не ниже +10°C. Плотно прижмите по всей длине, особенно по краям.

- Металлические накладки крепятся болтами или саморезами с потайной головкой. Рекомендуется предусмотреть шаг крепления не более 20 см для предотвращения деформации.

- Резиновые модули фиксируются с помощью монтажного клея или анкерных болтов. При выборе клея убедитесь в его морозостойкости и устойчивости к воздействию масел.

- Избегайте укладки покрытия на участках с уклоном более 25°, если оно не имеет специально разработанной рельефной структуры с высокой степенью сцепления.

- Проверьте прочность крепления после установки. При необходимости усилите фиксацию или замените изношенные участки покрытия.

Своевременное обновление противоскользящего слоя предотвращает пробуксовку и повышает безопасность при заезде и съезде с эстакады.

Организация устойчивой опоры и фиксация на грунте

Для устойчивой эстакады основа должна опираться на прочный грунт с несущей способностью не менее 150 кПа. В случае слабых или пучинистых грунтов требуется замена верхнего слоя или устройство свайного фундамента. Глубина заложения опор – минимум 0,7 метра, чтобы избежать влияния сезонных изменений влажности и промерзания.

Опоры из железобетона рекомендуются для максимальной долговечности. Фундаментные блоки заливаются с арматурным каркасом из стали диаметром 10–12 мм, сваренного в решетку с шагом 20 см. Бетон марки М300-М350 обеспечивает необходимую прочность.

При монтаже деревянных опор важно обработать нижнюю часть антисептиком и гидроизоляцией, а в местах контакта с грунтом использовать битумные мастики. Для фиксации применяют металлические анкеры или забивные сваи диаметром 76–108 мм, забиваемые на глубину 1,5 метра.

Обязательно устройство дренажа вокруг опор для отвода грунтовых вод, предотвращающего размягчение грунта и подмыв фундамента. Песчаная подушка толщиной 15–20 см под фундаментом улучшит распределение нагрузки и предотвратит просадку.

После установки опор проводят горизонтальное нивелирование с помощью лазерного уровня, чтобы исключить перекосы конструкции. Крепление эстакады к опорам должно предусматривать компенсацию температурных расширений – используются подвижные опорные узлы или прокладки из резины.

Проверка прочности и безопасности перед использованием

Перед эксплуатацией эстакады необходимо провести комплексную проверку несущих элементов. Для деревянных конструкций важно убедиться в отсутствии трещин и гнили, а толщина балок должна соответствовать расчетной нагрузке – не менее 50 мм для пролётов до 2 метров при весе автомобиля до 2 тонн. Металлические каркасы проверяют на наличие коррозии и деформаций, сварные швы – на отсутствие трещин.

Соединения элементов должны быть закреплены крепежом с запасом прочности не менее 1,5 раза от расчетной нагрузки. Рекомендуется использовать болты класса не ниже 8.8, а в местах высокой нагрузки – класс 10.9. Все крепежные детали должны быть затянуты с моментом, рекомендованным производителем, во избежание самопроизвольного ослабления.

Обязательно проведите статическую нагрузочную пробу, разместив на эстакаде вес, соответствующий максимальному весу автомобиля с запасом 20%. Время выдержки под нагрузкой должно быть не менее 30 минут без видимых деформаций или прогиба более 5 мм на длине пролета. При необходимости измерьте прогиб с помощью линейки или уровня.

Проверка устойчивости конструкции включает контроль за отсутствием люфтов и подвижек в опорах. Опоры должны стоять на ровной и твердой поверхности, предпочтительно на бетонном основании или утрамбованном гравии с геотекстилем. Угол наклона конструкции не должен превышать 1° в любую сторону.

Наличие защитных элементов, таких как боковые ограждения и противоскользящее покрытие на площадке, существенно снижает риск аварийных ситуаций. Ширина платформы должна обеспечивать комфортное размещение колёс с запасом не менее 15 см с каждой стороны, а покрытие – обладать коэффициентом трения не менее 0,6 при влажных условиях.

Регулярный осмотр эстакады рекомендуется проводить не реже одного раза в месяц при интенсивном использовании и после сильных осадков или температурных перепадов. Все обнаруженные дефекты необходимо устранять немедленно для сохранения безопасности.

Вопрос-ответ:

Какие материалы лучше использовать для строительства автомобильной эстакады своими руками?

Для создания надежной и долговечной конструкции обычно выбирают прочную древесину или металл. Древесина должна быть хорошо обработана антисептиками и иметь достаточную толщину, чтобы выдержать вес автомобиля. Металлические элементы часто делают из профильной трубы или швеллера, что обеспечивает жесткость и устойчивость конструкции. Также важно подобрать крепежи, устойчивые к коррозии, чтобы сохранить надежность на протяжении долгого времени.

Какие инструменты понадобятся для самостоятельного возведения эстакады для автомобиля?

Список основных инструментов включает дрель с набором сверл, болгарку или ножовку по металлу для резки труб и профилей, молоток, шуруповерт, уровень для проверки горизонтальности, рулетку и строительный карандаш для разметки. Если используется древесина, дополнительно потребуется шлифовальная машина для обработки поверхностей. Наличие подъемных средств или помощников значительно облегчает монтаж тяжелых деталей.

Как правильно рассчитать размеры и высоту автомобильной эстакады для комфортного подъезда и работы под машиной?

Оптимальная высота зависит от марки и типа автомобиля, а также от целей эксплуатации — технического осмотра, ремонта или хранения. Обычно высоту выбирают в диапазоне от 50 до 70 сантиметров, чтобы обеспечить свободный доступ под днище. Ширина должна превышать габариты колес с запасом около 20 сантиметров с каждой стороны, а длина — соответствовать длине автомобиля с небольшим запасом. Для точного расчета измеряют базу и клиренс машины, учитывая дополнительное пространство для инструментов и безопасности.

Какие меры безопасности следует соблюдать при строительстве и эксплуатации автомобильной эстакады?

Очень важно убедиться, что конструкция устойчива и не имеет слабых мест. Все соединения должны быть надежно закреплены, а поверхность — нескользкой. Рекомендуется использовать дополнительное крепление, например, распорки или упоры, чтобы предотвратить смещение. При подъеме автомобиля нужно контролировать, чтобы он не сдвинулся и не упал. Не стоит оставлять машину на эстакаде без наблюдения, особенно если конструкция собрана своими руками.

Можно ли использовать готовые чертежи для постройки автомобильной эстакады, и где их найти?

Да, чертежи и схемы помогают избежать ошибок и упростить процесс. В интернете можно найти множество вариантов, в том числе подробные инструкции с размерами и списками материалов. Однако важно выбирать проекты, подходящие под конкретные условия и параметры автомобиля. Иногда лучше адаптировать готовый чертеж под собственные нужды, учитывая высоту, ширину и особенности местности, где будет стоять эстакада.

Какие материалы лучше использовать для каркаса эстакады, чтобы она была прочной и долговечной?

Для создания надежной конструкции обычно выбирают стальные профильные трубы или уголки, так как они обеспечивают необходимую жесткость и выдерживают большие нагрузки. Важно также обработать металл антикоррозийными средствами, чтобы избежать ржавчины. Альтернативой могут стать деревянные балки из твердых пород, но их нужно тщательно защищать от влаги и гниения. Правильный выбор зависит от условий эксплуатации и бюджета.

Какие ошибки чаще всего допускают при строительстве автомобильной эстакады своими руками и как их избежать?

Часто встречающиеся ошибки включают недостаточную прочность основания, неправильный угол наклона рампы и недостаточный запас прочности элементов конструкции. Из-за этого эстакада может быть нестабильной или опасной в использовании. Чтобы избежать проблем, нужно тщательно рассчитывать нагрузку, использовать качественные материалы и уделить внимание креплениям. Также важно проверить ровность поверхности и надежно закрепить все детали, чтобы конструкция не расшатывалась.