Создание фигурного профиля на деревянном бруске требует точных, специализированных инструментов. Обычные рубанки или стамески не обеспечивают должной точности и повторяемости формы, особенно при обработке твёрдых пород древесины. Главные задачи – добиться точного радиуса кривизны, равномерной глубины выборки и чистоты поверхности.

Фрезер с копировальной втулкой или направляющей шиной – основной инструмент для фигурной выборки. Используются кромочные, калёвочные, фигурные фрезы, каждая из которых имеет конкретный профиль: четверть, полувалик, галтель, профиль «ласточкин хвост» и др. При выборе фрезы важно учитывать не только форму, но и диаметр хвостовика – чаще всего применяются 8 мм и 12 мм, для большей устойчивости и чистоты обработки.

Для ручной работы применяются колёса-профилировщики, шаблонные рашпили и специализированные фигурные стамески. Эти инструменты подходят для мелкосерийной обработки и подгонки сложных контуров. Однако они требуют высокой точности руки мастера и предварительной разметки профиля.

Если требуется серийное изготовление, целесообразно использовать рейсмусовые станки с фигурными валами. Валы изготавливаются под заказ по заданному профилю. Такой подход минимизирует отклонения по форме и обеспечивает высокую скорость обработки. Однако станок требует точной настройки и строгого соблюдения параметров подачи заготовки.

Для контроля симметрии и точности профиля рекомендуется использовать шаблоны из МДФ или оргстекла, а также цифровые профилометры. Это особенно важно при повторном изготовлении элементов, где даже минимальные расхождения могут привести к браку при сборке.

Выбор ручного фуганка для снятия фаски и скруглений

Для точного формирования фасок и скруглений на бруске необходим ручной фуганок с узким корпусом и возможностью регулировки глубины съёма. Оптимальная длина корпуса – 150–200 мм, что обеспечивает хорошую управляемость на краях заготовки.

Лучше выбирать модели с низким углом установки ножа (близким к 12–20°), особенно при работе с твёрдыми породами дерева. Это снижает риск вырывания волокон при скруглении. Лезвие должно быть максимально острым и иметь микрофаску – это повышает чистоту обработки на выходе.

Корпус из чугуна обеспечивает стабильность и вес, достаточный для равномерного съёма материала. Если требуется работа с фигурными кромками, стоит рассмотреть фуганки с узким носиком – их проще вести по криволинейной траектории.

Регулируемый упор или направляющая – обязательная функция для точного съёма фаски под заданным углом. При выборе обращайте внимание на отсутствие люфта в механизмах и плавность регулировки глубины. Лезвие должно фиксироваться надёжно – при слабой фиксации возможны колебания и неровности на профиле.

Рекомендуемые производители: Veritas, Lie-Nielsen, Stanley Sweetheart – они предлагают модели с высокой точностью обработки и качественными комплектующими. Подходящая модель для большинства задач – Veritas Block Plane с регулируемой подошвой и глубиной реза.

Настройка и применение фасонных стамесок при вырезании мелких деталей

Перед работой фасонные стамески подлежат обязательной доводке. Заводская заточка не обеспечивает необходимой остроты для тонкой резьбы. Используйте кожаный брусок с пастой ГОИ для финишной полировки кромки. Углы заточки варьируются от 20° до 25° в зависимости от твердости древесины: для мягких пород предпочтителен меньший угол, для твердых – больший.

Контролируйте симметрию фаски. При асимметричной заточке инструмент «уходит» в сторону при прорезании, что особенно критично при формировании контуров орнаментов и мелких рельефных элементов. Для полукруглых стамесок проверьте радиус на шаблоне – отклонение даже в 0,5 мм может исказить профиль.

При работе со стамесками шириной менее 6 мм необходимо фиксировать заготовку максимально жёстко: микросмещения создают риск сколов. Держите инструмент двумя руками – ведущей задавайте давление, второй контролируйте направление. Работайте навстречу волокнам или по касательной, чтобы избежать вырывов. Вглубь заходите поэтапно, не более чем на 1 мм за проход.

Сухая древесина липы, клёна или груши оптимальна для резьбы мелких деталей: плотная структура и минимальная волокнистость позволяют точно передавать очертания. После каждого сеанса удаляйте стружку из желобка клинка, чтобы сохранить чёткость среза.

Для замены ручек предпочтительны модели из граба с металлическим кольцом – они надёжно гасят вибрации при работе по плотной древесине. Убедитесь, что лезвие зафиксировано без люфта: даже микроскопическая подвижность приводит к нарушению траектории реза.

Использование профильных рубанков для формирования сложных контуров

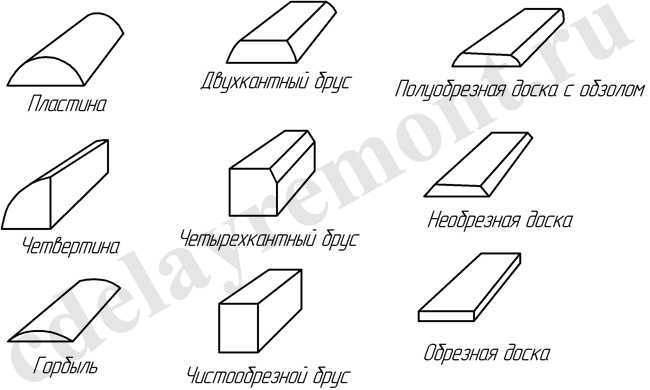

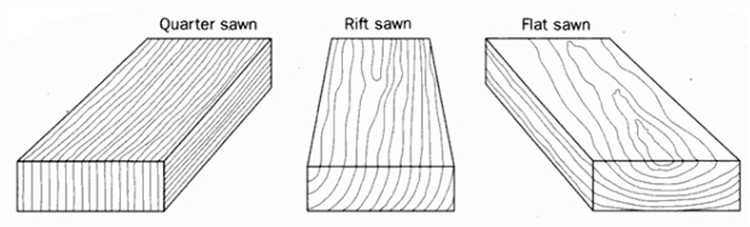

Профильные рубанки – специализированные столярные инструменты, предназначенные для выстружки фигурных канавок, фальцев, галтелей и других нестандартных профилей. В отличие от универсальных рубанков, они имеют заранее заданную форму подошвы и ножа, что позволяет точно повторять контур по всей длине заготовки.

Основной критерий выбора профильного рубанка – соответствие геометрии ножа требуемому профилю. Например, для выборки полукруглой канавки используется калёвочный рубанок с соответствующим радиусом. Для создания четверти – фальцгебель с регулируемой шириной и глубиной реза.

Перед работой важно правильно выставить глубину ножа – превышение даже на доли миллиметра приведёт к задиру или смещению профиля. Заточка лезвия должна точно повторять форму подошвы, иначе профиль получится искажённым. Правку производят вручную с помощью абразивных брусков, соблюдая угол атаки от 25 до 30 градусов.

Работа с профильными рубанками требует стабильного давления вдоль заготовки. Резкие движения недопустимы – особенно при формировании узких радиусов и переходов. Для точной подгонки участков с переменной глубиной используется серия рубанков с разными параметрами, либо изготавливаются индивидуальные модели.

Заготовку необходимо надёжно фиксировать, чтобы исключить смещения в процессе выстружки. Для этого применяют верстаки с прижимами или тиски с деревянными накладками, предотвращающими повреждение поверхности.

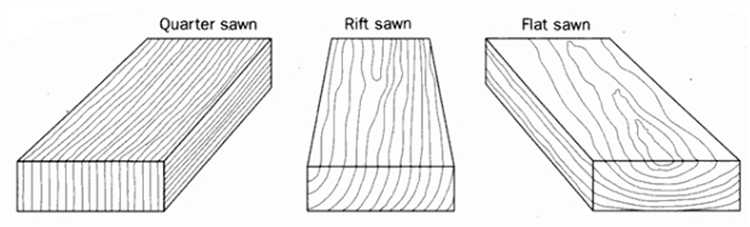

При обработке древесины с выраженной текстурой (дуб, ясень) следует учитывать направление волокон – против хода реза возможен скол. В таких случаях рубанок направляют по диагонали, что снижает риск повреждений и позволяет сохранить чёткие границы профиля.

Роль шаблонов и направляющих при работе с ручным инструментом

При выстружке фигурного профиля бруска ручными инструментами шаблоны и направляющие играют ключевую роль в обеспечении точности и повторяемости. Их использование позволяет минимизировать погрешности, особенно при серийном изготовлении элементов сложной формы.

- Шаблоны изготавливаются из фанеры, МДФ или металла. Для работы стамесками и циклями лучше подходят шаблоны из фанеры толщиной 8–10 мм – они устойчивы к повреждениям и легко подгоняются по контуру.

- Форма шаблона должна быть зеркальным отражением требуемого профиля. Он крепится к заготовке с помощью струбцин или двустороннего скотча и служит ориентиром для повторяющейся обработки.

- Направляющие необходимы при работе с ручными фрезерами или рубанками с регулируемым упором. Они исключают отклонение инструмента от траектории и позволяют контролировать глубину съёма материала на каждом проходе.

- Жёсткие направляющие из металла предпочтительнее для прямолинейных участков, в то время как гибкие – например, из ПВХ – применимы при профилировании дугообразных заготовок.

- Для обеспечения чистоты профиля направляющая должна устанавливаться строго параллельно рабочей поверхности, а её крепление должно исключать смещение под нагрузкой.

Без применения шаблонов и направляющих невозможно добиться стабильной геометрии фигурного профиля при ручной обработке. Их точность определяет конечный результат, особенно при изготовлении декоративных элементов, где допустимая погрешность не превышает 0,5 мм.

Обработка торцов и углов фигурных профилей с помощью рашпилей

Торцы и углы фигурных брусков требуют точной доработки, особенно при нестандартной геометрии профиля. Для этого применяются рашпили – инструмент с грубой насечкой, предназначенный для снятия древесины с высокой скоростью и контролем.

Для торцов с изогнутым рельефом рекомендуется использовать полукруглые и круглые рашпили с крупной насечкой. Они позволяют быстро удалить лишний материал, подгоняя торец под заданную форму. При этом следует работать короткими движениями по направлению волокон, чтобы избежать вырывов и сколов.

Для внутренних углов сложных профилей, где невозможен доступ шлифовальных машин, эффективны узкие треугольные рашпили с мелкой насечкой. Они обеспечивают точную подгонку сопрягаемых поверхностей, особенно в местах, где угол отличается от стандартного 90°.

Рекомендуется использовать рашпили с каленой сталью и ручками с прорезиненным покрытием для стабильного хвата. Длина инструмента – от 150 до 250 мм – выбирается в зависимости от размера обрабатываемого участка. Важно регулярно очищать насечки от опилок, используя латунную щетку, чтобы сохранить режущую способность инструмента.

Финишная доработка после рашпиля должна выполняться надфилями или абразивной губкой, чтобы устранить грубые следы и подготовить поверхность к финишной отделке.

Подбор шлифовальных насадок для доработки фигурных элементов

Для качественной обработки фигурного профиля бруска необходимо выбирать шлифовальные насадки, учитывая форму, материал и степень шероховатости поверхности. Насадки с зернистостью от 80 до 120 подходят для первичной шлифовки, удаляя крупные дефекты и следы выстружки. Для придания гладкости и подготовки к финишной отделке оптимальны зерна 150–220.

Выбор формы насадки определяется конфигурацией фигурного элемента. Для внутренних радиусов и углублений эффективны конусные и цилиндрические насадки малого диаметра (от 6 до 15 мм), обеспечивающие точечный контакт без повреждения смежных участков. Для выпуклых элементов рекомендуются полукруглые или конические формы с более крупным рабочим диаметром (15–30 мм).

Материал абразива выбирается исходя из твердости древесины. Для мягких пород (сосна, ель) подходят насадки с электрокорундом, обеспечивающие плавное снятие материала. Твердые породы (дуб, ясень) требуют карбида кремния или алмазного напыления, что ускоряет процесс и уменьшает износ инструмента.

Шлифовальные диски на основе флиса или войлока с мелкой зернистостью применяют на завершающей стадии для сглаживания микронеровностей и подготовки к лакокрасочному покрытию. Важно следить за скоростью вращения – оптимально не превышать 10 000 об/мин, чтобы избежать перегрева и ожога древесины.

При работе с мелкими декоративными элементами рекомендуется использовать насадки с повышенной гибкостью основы, что позволяет сохранить четкость профиля без срезания деталей. Для увеличения срока службы инструмента полезно чередовать режимы давления и скорость обработки, избегая чрезмерного нагрева.

Особенности работы с электрическим фрезером при создании рельефа

Электрический фрезер – ключевой инструмент для точной выстружки фигурного профиля бруска. При работе с ним важно учитывать несколько технических и эксплуатационных аспектов для достижения качественного рельефа.

- Выбор фрезы: Для рельефной обработки используются профильные фрезы с твердосплавными напайками, обеспечивающими чистоту среза и долговечность. Диаметр фрезы должен соответствовать масштабу узора – мелкие детали требуют небольших фрез (10–20 мм), крупные – больших (до 50 мм).

- Скорость вращения: Оптимальная частота вращения варьируется от 18 000 до 25 000 об/мин. Слишком высокая скорость приводит к перегреву древесины и появлению ожогов, низкая – к неровным срезам и сколам.

- Глубина реза: Рекомендуется выполнять фрезеровку слоями по 1–3 мм, чтобы избежать перегрузки инструмента и деформации профиля. При более глубоком резе возрастает риск вибраций и снижается точность.

- Направление подачи: Фрезу необходимо вести против вращения режущего инструмента, что обеспечивает контроль и минимизирует сколы на выходе.

- Фиксация заготовки: Жесткое закрепление бруска исключает смещение и вибрации, которые негативно влияют на точность рельефа и безопасность работы.

- Охлаждение и очистка: Регулярное очищение фрезы от древесной пыли предотвращает снижение производительности и перегрев. При длительной работе полезно делать паузы для охлаждения инструмента.

Соблюдение этих рекомендаций обеспечивает стабильное качество обработки и продлевает ресурс фрезера и режущих насадок при создании сложных фигурных профилей на деревянных брусках.

Вопрос-ответ:

Какие основные инструменты применяются для выстружки фигурного профиля бруска?

Для формирования фигурного профиля бруска традиционно используют ручные стамески с разной формой лезвия — прямые, изогнутые, угловые. Также популярны рубанки с профильными ножами и специальные штихели. В некоторых случаях применяют узкие рашпили и напильники для окончательной обработки мелких деталей и сглаживания поверхности.

Какие особенности имеет работа со стамесками при выстружке фигурного профиля?

Работа стамеской требует точного контроля силы и угла реза, так как древесина податлива и легко может повредиться. Для фигурного профиля чаще используют узкие и изогнутые лезвия, позволяющие обрабатывать выпуклые и вогнутые поверхности. Важно регулярно затачивать инструмент, чтобы рез был чистым, а края — ровными. Удержание стамески под правильным углом снижает риск появления сколов и шероховатостей.

Можно ли использовать электроинструменты для выстружки фигурного профиля бруска и какие из них подходят лучше всего?

Да, в современных мастерских часто применяют электрические фрезеры с профильными насадками, которые значительно ускоряют процесс выстружки. Также используют шлифовальные машинки и ротационные инструменты с мелкими насадками для детальной проработки сложных форм. Однако при работе с электроинструментами требуется аккуратность, чтобы не снять слишком много материала и не повредить контур.

Как выбрать инструмент для выстружки фигурного профиля в зависимости от типа древесины?

Твердые породы древесины, такие как дуб или бук, требуют более прочных и острых инструментов с качественной заточкой, чтобы избежать излишнего износа и сколов. Для мягких пород, например сосны или липы, подходят более легкие стамески и рубанки с меньшим усилием реза. При работе с мягкой древесиной можно позволить себе более тонкие лезвия, которые помогут добиться аккуратного и плавного профиля.