Цинковое покрытие на металле служит важной защитой от коррозии и механических повреждений. Чтобы определить его эффективность, необходимо точно измерить толщину покрытия. Существует несколько методов, каждый из которых имеет свои особенности и точность.

Один из самых распространённых способов – использование ультразвуковых толщиномеров. Этот метод позволяет измерить толщину покрытия без повреждения материала. Принцип работы устройства заключается в отправке ультразвуковой волны через цинковое покрытие и метал, с последующим измерением времени, которое требуется для возвращения сигнала. Это позволяет точно определить толщину слоя в диапазоне от нескольких микрон до нескольких миллиметров.

Другой популярный метод – метод магнитного индукционного измерения, который подходит для покрытия на ферромагнитных материалах. Толщиномеры, использующие этот принцип, измеряют изменение магнитного поля, возникающее при взаимодействии с металлическим основанием. Этот способ имеет высокую точность, но ограничен только определёнными типами металлов, такими как сталь или железо.

Для более точных и комплексных измерений можно использовать метод рентгеновской флуоресценции, который позволяет не только измерить толщину покрытия, но и определить его состав. Этот метод используется в научных и промышленных лабораториях, но для его применения необходимо специальное оборудование.

Для проверки точности измерений рекомендуется использовать несколько методов и сопоставлять их результаты. Важно помнить, что на точность могут влиять такие факторы, как качество покрытия, поверхность металла и условия эксплуатации. Регулярные замеры помогут не только контролировать качество покрытия, но и предотвращать возможные повреждения металла, обеспечивая его долговечность.

Методы измерения толщины покрытия с помощью ультразвука

Ультразвуковая дефектоскопия позволяет точно измерять толщину цинкового покрытия на металле. Метод основан на измерении времени прохождения ультразвуковых волн через материал, что позволяет определить толщину покрытия с высокой точностью. Ультразвуковые измерители используют принцип отражения звуковых волн от границ различных материалов: от покрытия и от основания металла.

Основные этапы ультразвукового измерения:

1. Подготовка поверхности: Перед проведением измерений необходимо очистить поверхность от грязи и ржавчины. Наличие загрязнений может повлиять на точность результатов.

2. Выбор ультразвукового измерителя: Для измерения толщины цинкового покрытия применяются устройства с соответствующими диапазонами измерений и частотами работы. Обычно используются приборы с частотами от 2 до 5 МГц, которые подходят для нанесенных покрытий.

3. Калибровка прибора: Для обеспечения точных результатов прибор должен быть откалиброван на известной толщине материала, например, на образце с заранее измеренным покрытием.

4. Измерение: Ультразвуковой преобразователь направляется на поверхность, и прибор фиксирует время, которое ультразвуковые волны тратят на прохождение через покрытие и отражение от металлической основы. Зная скорость ультразвуковых волн в материале, прибор вычисляет толщину покрытия.

Преимущества ультразвукового метода:

— Возможность измерения толщины покрытия без его разрушения.

— Высокая точность при измерении тонких слоев.

— Возможность использования метода для различных типов покрытий, включая цинк.

Ограничения метода:

— Точность измерений зависит от правильности калибровки устройства и условий поверхности.

— Наличие пустот или пор в покрытии может снизить точность результата.

Как использовать магнитный толщинометр для оценки цинкового слоя

Магнитный толщинометр позволяет точно измерить толщину цинкового покрытия на металлических изделиях, основываясь на изменении магнитного поля, которое вызывает металлоконструкция. Этот метод особенно эффективен для покрытия, нанесенного на ферромагнитные материалы, такие как сталь.

Для начала необходимо правильно откалибровать прибор. Это можно сделать с использованием стандартных образцов с известной толщиной покрытия. После калибровки, магнитный толщинометр можно использовать для измерений, просто приложив его к поверхности изделия. Важно, чтобы поверхность была чистой и не содержала загрязнений, так как это может повлиять на точность показаний.

Для повышения точности рекомендуется проводить несколько измерений на разных участках покрытия и брать среднее значение. Особенно это важно, если слой нанесен неравномерно.

Магнитный толщинометр подходит для быстрой оценки качества покрытия и может использоваться как на больших промышленных объектах, так и для проверки небольших деталей. Этот метод не требует разрушения покрытия и позволяет проводить замеры без предварительного удаления цинкового слоя.

Рекомендации:

- Перед использованием прибора всегда проверяйте его калибровку.

- Убедитесь, что поверхность не загрязнена пылью или ржавчиной.

- Проводите несколько замеров в разных местах, чтобы учесть возможные локальные отклонения в толщине покрытия.

Преимущества и недостатки метода рентгеновской флуоресценции

Метод рентгеновской флуоресценции (XRF) широко используется для оценки толщины цинкового покрытия на металле. Он основывается на анализе спектра рентгеновского излучения, которое возникает при воздействии рентгеновских лучей на поверхность материала. Этот метод имеет ряд преимуществ и недостатков, которые важно учитывать при выборе подходящего способа измерения.

Преимущества

- Немедленность и непрерывность измерений – рентгеновская флуоресценция позволяет проводить измерения без необходимости разрушения или изменения структуры образца. Полученные данные могут быть получены за несколько секунд.

- Высокая точность – при правильной калибровке метода и использовании соответствующих стандартов, XRF обеспечивает высокую точность определения толщины покрытия, с отклонением до нескольких микрометров.

- Минимальная подготовка образцов – в отличие от других методов, таких как микротвердость или гравиметрия, XRF не требует сложной подготовки образцов и может работать с готовыми изделиями.

- Неинвазивность – метод не разрушает покрытие и позволяет выполнить измерения без его повреждения, что особенно важно для крупных или ценных изделий.

- Широкий спектр применимости – метод XRF подходит для различных типов металлов и покрытий, включая цинк, никель, хром и другие, что делает его универсальным инструментом в промышленности.

Недостатки

- Погрешности при сложной геометрии образца – если поверхность металла неровная или покрытие имеет нестандартную форму, результат может быть искажен из-за трудностей в измерении угла падения и отражения рентгеновских лучей.

- Зависимость от состава материала – точность измерений может снижаться, если покрытие или основа содержат элементы, которые имеют схожие энергетические уровни с компонентами цинка. Это приводит к перекрытию спектров и усложняет интерпретацию результатов.

- Необходимость калибровки и обучения – для получения точных данных требуется регулярная калибровка оборудования и обучение оператора, чтобы исключить влияние внешних факторов, таких как температура, влажность и загрязнения.

- Ограничения по толщине покрытия – метод наиболее эффективен для тонких покрытий (до нескольких десятков микрометров). Для более толстых слоев точность измерений может снижаться.

- Высокая стоимость оборудования – рентгеновские установки для флуоресценции могут иметь высокую цену, что ограничивает использование метода в небольших производственных или лабораторных условиях.

Технические характеристики и правильный выбор толщиномера

Толщиномеры для измерения цинкового покрытия бывают двух типов: магнитные и ультразвуковые. Каждый из них имеет свои особенности, которые определяют его точность и область применения.

Магнитные толщиномеры измеряют толщину покрытия на основе изменения магнитного поля, которое возникает при взаимодействии с металлической поверхностью. Такие приборы удобны для проверки стали и железа, но их точность ограничена типом металла и материалом покрытия. Для точных измерений на цинковых покрытиях важно выбирать устройства с регулируемым магнитным полем.

Ультразвуковые толщиномеры основаны на измерении времени, которое ультразвуковой сигнал тратит на прохождение через покрытие и материал. Они обеспечивают более универсальные и точные данные, подходят для всех типов металлов, включая цинк. Ультразвуковые приборы дают возможность измерять как толщину покрытия, так и самого материала. Эти устройства особенно полезны для проверок в условиях сложных геометрий и с учетом разных плотностей материалов.

Основные технические характеристики, на которые стоит обращать внимание при выборе толщиномера:

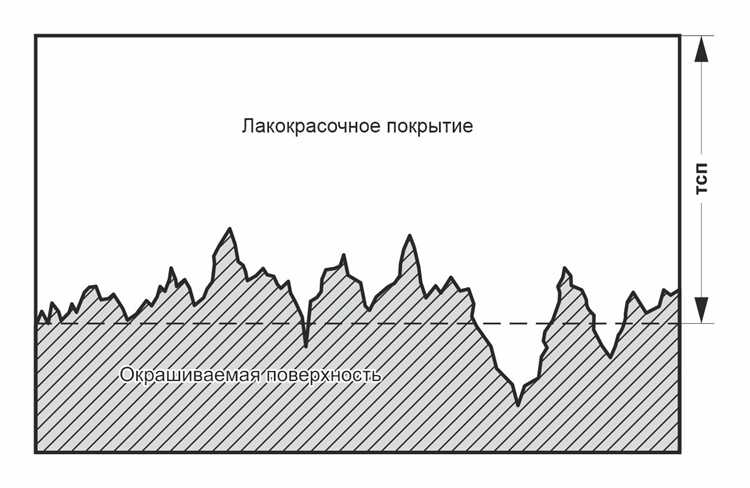

Диапазон измерений. Для цинкового покрытия минимальная толщина, которую может измерить прибор, обычно составляет 0,1 мм, а максимальная – до 10 мм. При выборе толщиномера важно учитывать, что слишком большой диапазон может снизить точность измерений на малых значениях.

Погрешность измерений. Точность измерений для магнитных толщиномеров составляет ±1-2% от значения, для ультразвуковых – до ±0,5%. Учитывайте эти данные при выборе устройства для работы с очень тонкими покрытиями, где даже небольшая погрешность может привести к ошибке.

Площадь измерения. Некоторые модели толщиномеров имеют ограничение по размеру зоны измерения, что может быть критично при проверке мелких или сложных по форме объектов. Важно выбирать приборы с возможностью измерений на поверхности с различной геометрией.

Наличие дополнительных функций. Современные толщиномеры часто имеют встроенные функции, такие как память для хранения результатов, возможность выбора материала покрытия, а также наличие экрана с подсветкой для работы в различных условиях освещенности.

Выбор толщиномера зависит от специфики работы. Если требуется высокая точность на различных металлах, лучшим выбором будет ультразвуковой прибор с возможностью калибровки для различных типов покрытий. Для повседневных проверок цинкового покрытия на стальных поверхностях вполне подойдут магнитные толщиномеры с адекватной погрешностью и удобным интерфейсом.

Как провести измерение на сложных формах и поверхностях

Измерение толщины цинкового покрытия на сложных формах и поверхностях требует использования специализированных методов и инструментов для получения точных результатов. Основные трудности возникают при измерении в местах с ограниченным доступом или на неровных участках.

Один из наиболее эффективных способов – использование портативных приборов, таких как ультразвуковые толщиномеры с функцией компенсации угла наклона. Эти устройства позволяют точно измерять толщину покрытия даже на криволинейных или вертикальных поверхностях. Для таких измерений рекомендуется выбирать толщиномеры, оснащенные датчиками, которые можно прикладывать под разными углами без потери точности.

Для измерений в труднодоступных местах часто применяют гибкие щупы, которые позволяют провести замеры на местах, куда обычные устройства не могут попасть. Эти щупы могут быть подключены к основным толщиномерам или работать автономно. Они также полезны при измерении толщины покрытия в углублениях или на сложных геометрических формах.

Если поверхность имеет многостороннюю структуру или выполнена в виде сложной геометрии, например, с выпуклостями и впадинами, важно проводить серию измерений по разным точкам. Это позволяет получить среднюю толщину покрытия по всей поверхности. В случае с очень сложными формами необходимо использовать устройства с автоматической компенсацией поверхности, которые могут адаптироваться к особенностям формы и корректно измерять толщину.

Для обеспечения точности измерений на изогнутых или неровных поверхностях рекомендуется предварительно чистить поверхность от загрязнений и ржавчины. Это снижает погрешности, связанные с изменением показаний из-за различий в отражении ультразвуковых волн или магнитных полей.

Использование методов магнитной индукции для сложных форм требует аккуратности, так как точность таких приборов может изменяться в зависимости от формы поверхности и материала основания. В таких случаях важно провести несколько замеров в разных точках и учитывать среднее значение.

Особенности проверки толщины покрытия на старых изделиях

Для старых изделий проверка толщины цинкового покрытия требует дополнительных методов и внимательности из-за возможных изменений в структуре покрытия. С течением времени цинковое покрытие может подвергаться коррозии, истиранию или повреждениям, что усложняет задачу точной диагностики.

Метод ультразвуковой толщинометрии подходит для старых изделий, так как позволяет измерить толщину покрытия без повреждения материала. Этот метод использует принцип отражения ультразвуковых волн от границы покрытия и основания. Он подходит для изделий с неоднородной поверхностью и позволяет учитывать старение покрытия.

Метод магнитного индукционного контроля требует корректировки при проверке старых изделий. На старых покрытиях магнитные свойства цинка могут изменяться, что может привести к неточности измерений. Для улучшения точности рекомендуется использовать приборы с возможностью калибровки, что позволяет учесть изменения в магнитных характеристиках.

Метод удаления покрытия используется для определения точной толщины слоя на старых изделиях, но этот способ требует осторожности. При удалении слоя важно минимизировать механические повреждения основы металла. Используются специальные химические растворы для деликатного снятия покрытия, что позволяет затем измерить толщину с помощью микрометра или других методов контактного измерения.

Для обеспечения точности измерений на старых изделиях, важно учитывать степень износа покрытия и выбрать метод, который минимизирует влияние внешних факторов, таких как механические повреждения или коррозия.

Частые ошибки при измерении и как их избежать

Другой частой ошибкой является несоответствие условий измерений. Для точности измерений важно, чтобы температура поверхности металла находилась в пределах рекомендованного диапазона (обычно от 10 до 30 градусов Цельсия). Отклонение от этого диапазона может вызвать погрешности в измерениях, особенно при использовании ультразвуковых или электромагнитных приборов.

Недооценка подготовительных этапов также может повлиять на точность. Прежде чем проводить измерения, поверхность должна быть очищена от загрязнений, ржавчины или старого покрытия. Наличие этих загрязнителей может вызвать нарушение показаний и повлиять на точность результата.

Использование приборов с низким разрешением – ещё одна ошибка. Некоторые дешёвые приборы не могут точно измерить тонкие покрытия (менее 5 мкм). Для таких случаев требуется специальное оборудование с высокой чувствительностью, которое позволяет получать точные данные при минимальной толщине покрытия.

Наконец, важно правильно калибровать оборудование перед каждым измерением. Несоответствие калибровки прибора может привести к значительным отклонениям в показаниях, особенно если используется оборудование, не проходившее регулярную проверку. Для этого следует использовать эталонные образцы с известной толщиной покрытия, на которых можно проверить точность приборов.

Вопрос-ответ:

Какими методами можно измерить толщину цинкового покрытия на металле?

Существует несколько способов измерения толщины цинкового покрытия, среди которых наиболее распространены: метод магнитного индуктора, ультразвуковая дефектоскопия, а также метод рентгеновской флуоресценции. Каждый из этих методов позволяет точно и без повреждений определить толщину покрытия, однако выбор зависит от конкретных условий и требований к точности измерений.

Как выбрать правильный метод для измерения толщины цинкового покрытия?

Выбор метода измерения зависит от множества факторов, таких как толщина покрытия, тип металла, а также доступность оборудования и требуемая точность. Например, для тонких покрытий лучше использовать магнитные или ультразвуковые методы, так как они дают точные результаты при малых толщах. В случае, если требуется высокоточная информация о составе покрытия, подойдёт метод рентгеновской флуоресценции.

Какие преимущества и недостатки у метода магнитного индуктора для измерения толщины покрытия?

Метод магнитного индуктора популярен благодаря своей простоте, быстроте и возможности измерять толщину покрытия на месте. Однако он имеет свои ограничения, например, не может применяться для покрытия на очень лёгких или нелегированных металлах. Также требуется калибровка устройства под конкретные условия эксплуатации, что может повлиять на точность.

Можно ли измерить толщину покрытия без повреждения самого покрытия?

Да, большинство современных методов измерения толщины цинкового покрытия (например, магнитный и ультразвуковой) не повреждают саму поверхность. Это особенно важно, если покрытие должно оставаться целым и невредимым для дальнейших операций, таких как окраска или обработка металла.

Что делать, если результаты измерений толщины цинкового покрытия не соответствуют стандартам?

Если толщина покрытия не соответствует стандартам, следует сначала проверить правильность измерений — возможно, произошла ошибка при калибровке оборудования. Если измерения верны, необходимо провести повторное нанесение цинка или заменить элемент, если это возможно. Также можно обратиться к специалистам для дополнительных исследований, например, анализировать качество самого покрытия и его равномерность.

Какими методами можно измерить толщину цинкового покрытия на металле?

Для измерения толщины цинкового покрытия на металле используют несколько методов. Один из них — это ультразвуковой метод, который основан на определении времени прохождения ультразвукового сигнала через покрытие. Также применяется метод магнитного индукционного измерения, при котором используется магнитное поле для определения толщины покрытия. Еще одним вариантом является метод рентгеновской флуоресценции, который позволяет точно измерить толщину покрытия, не повреждая металл. Каждый метод имеет свои особенности, и выбор зависит от требуемой точности и условий работы.

Какой метод измерения толщины покрытия подходит для работы с тонкими слоями цинка?

Для измерения толщины тонких слоев цинкового покрытия лучше всего подходит метод магнитного индукционного измерения. Этот способ дает высокую точность, даже когда покрытие тонкое, и позволяет проводить измерения без необходимости контакта с материалом, что важно для сохранности покрытия. Также этот метод быстрый и не требует сложной подготовки. В случаях, когда нужно измерить очень тонкие слои, можно использовать метод ультразвуковой толщинометрии, который тоже показал хорошую точность при небольших толщах покрытия.