Гараж из профильной трубы – долговечное и прочное решение для хранения автомобиля и инструментов. Для его сборки потребуется набор инструментов: сварочный аппарат с силой тока от 140 А, болгарка с отрезными дисками по металлу, уровень, рулетка и сварочные электроды диаметром 3–4 мм.

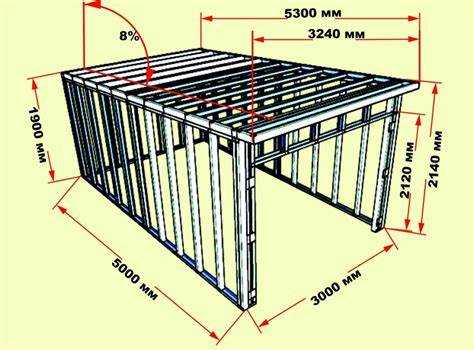

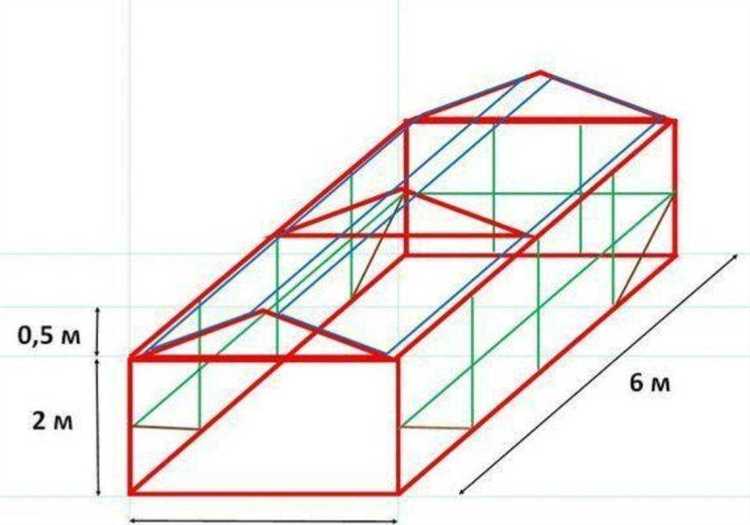

Основная задача – правильно подготовить каркас из профильной трубы 40×20 мм или 60×40 мм. Выбор сечения зависит от габаритов гаража и нагрузки на конструкцию. Для стандартного гаража 3×6 метров оптимально использовать трубу 60×40 мм для стоек и 40×20 мм для перемычек.

Перед сваркой важно нарезать все детали с точностью до миллиметра и выполнить предварительную примерку. Для крепления используют прихватки, которые обеспечат устойчивость конструкции до окончательной сварки. Контроль ровности углов выполняется строительным угольником и уровнем. Без этого качество каркаса значительно снизится.

Выбор и подготовка профильной трубы для каркаса гаража

Для каркаса гаража оптимально использовать профильные трубы с сечением 40×40 мм или 60×40 мм и толщиной стенки от 2 до 3 мм. Такие параметры обеспечивают прочность конструкции и позволяют избежать излишнего веса. При выборе обращайте внимание на качество металла – сталь должна быть ровной, без ржавчины, трещин и деформаций.

Подготовка труб начинается с очистки от заводской защиты и загрязнений. Для удаления масла и грязи применяйте растворитель или ацетон, затем обработайте поверхность металлической щеткой или наждачной бумагой с зернистостью 80–120, чтобы улучшить адгезию краски и сварных швов.

Перед сборкой каркаса трубы необходимо защитить от коррозии. Для этого наносите грунтовку на основе цинка или специализированный антикоррозионный состав. Если сварка будет выполняться вручную, проверьте торцы труб – они должны быть ровно отрезаны под прямым углом, без заусенцев и зазубрин, чтобы обеспечить плотное прилегание и надежный сварной шов.

Рекомендуется хранить профильные трубы в сухом помещении, исключая контакт с влагой до начала сборки. Если трубы долго лежали на улице, перед монтажом обязательно удалите следы коррозии и повторно нанесите защитное покрытие.

Контроль геометрии – важный этап. Изгибы и перекосы труб снизят точность сборки и прочность конструкции. Используйте уровень и угольник при разметке и подгонке элементов каркаса.

Разметка и подготовка площадки под фундамент гаража

Отметьте углы колышками, натяните между ними шнур. Затем проведите линии по всему периметру, ориентируясь на размеры каркаса из профильной трубы. Размеры фундамента должны превышать габариты каркаса на 10–15 см с каждой стороны для надежного крепления.

Подготовьте площадку: снимите верхний слой почвы на глубину 20–30 см, удалите корни, камни и мусор. Поверхность тщательно выровняйте, используя уровень и строительный правил.

После выравнивания утрамбуйте грунт. Для улучшения несущей способности рекомендуется подсыпать слой песка толщиной 10–15 см, который также необходимо тщательно уплотнить.

При наличии высокого уровня грунтовых вод или нестабильного грунта целесообразно предусмотреть дренаж по периметру площадки для отвода воды от фундамента.

Подготовленную и размеченную площадку можно использовать для установки опалубки и заливки бетонного основания. Контроль точности разметки следует проводить на каждом этапе подготовки, чтобы избежать деформаций конструкции.

Сборка основания каркаса из профильной трубы

Основание каркаса – фундамент конструкции гаража, от точности и прочности которого зависит вся последующая сборка и эксплуатация.

- Подготовка материалов:

- Профильная труба сечением 40х40 мм или 50х50 мм, толщина стенки 2 мм и выше.

- Уголки для усиления соединений.

- Антикоррозийное покрытие или грунтовка для металла.

- Разметка фундамента:

- Четко обозначьте контуры основания по чертежу с помощью колышков и шнура.

- Проверяйте диагонали для контроля прямоугольности – отклонение не более 5 мм.

- Подготовка трубы:

- Нарежьте профильные трубы по размеру с припуском на сварочные швы (примерно 10 мм на каждое соединение).

- Обработайте торцы снятием фаски для качественного провара.

- Сборка каркаса:

- Разложите нарезанные трубы на ровной поверхности согласно разметке.

- Выполните точечную сварку на углах, затем проверьте геометрию основания.

- После проверки выполните сплошные сварные швы по периметру.

- При необходимости укрепите углы металлическими уголками, приваренными с внутренней стороны.

- Обработка и проверка:

- Удалите сварочные брызги и шлак шлифовальной машиной.

- Нанесите антикоррозийное покрытие или грунтовку на все сварные швы и поверхность трубы.

- Проверьте ровность основания строительным уровнем по всем сторонам.

Собранное основание должно быть жестким, без прогибов и перекосов, что обеспечит надежность всего каркаса гаража.

Сварка вертикальных стоек и укрепление конструкции

Вертикальные стойки из профильной трубы обычно берут квадратного или прямоугольного сечения 40×40 мм или 50×50 мм с толщиной стенки 2–3 мм. Для обеспечения ровного положения перед сваркой закрепите стойки временными струбцинами на ровной поверхности или примените прихватки через каждые 30–40 см.

Сварку начинайте с прихваток в верхней и нижней части стойки, чтобы избежать деформации. Затем проводите сплошной шов, двигаясь равномерно с обеих сторон, чтобы минимизировать тепловые искажения. Рекомендуется использовать полуавтоматическую сварку (MIG/MAG) с силой тока 120–160 А, при этом расстояние между электродом и поверхностью должно быть около 10–15 мм.

Для жесткости конструкции обязательно соедините вертикальные стойки горизонтальными перемычками из профильной трубы того же сечения. Расположение перемычек зависит от высоты конструкции: при высоте до 2,5 м достаточно одной перемычки посередине, при большей высоте – двух или более с равным шагом.

В местах пересечения стоек и перемычек швы выполняйте с двойным проходом – сначала с внутренней, затем с внешней стороны трубы, что повышает прочность и устойчивость каркаса к нагрузкам ветра и снега.

Для снижения риска коррозии перед сваркой очистите места стыков от краски и ржавчины до металла. После сварки обработайте швы грунтовкой и антикоррозионной краской.

Монтаж поперечных и диагональных связей каркаса

Поперечные и диагональные связи обеспечивают жёсткость конструкции гаража и предотвращают деформации под нагрузкой. Их установка должна выполняться строго по технологии с учётом размеров и нагрузок.

- Определите места установки связей. Поперечные связи крепятся между продольными элементами каркаса на высоте около 1/3 и 2/3 высоты стены. Диагональные связи ставятся по углам каркаса, образуя треугольники.

- Для поперечных связей используйте профильную трубу того же сечения, что и для рамы. Рекомендуется сечение не менее 40×20 мм для стеновых элементов.

- Диагональные связи изготавливайте из трубы меньшего сечения (например, 20×20 мм), при необходимости усиливайте дополнительными накладками в местах сварки.

- Перед сваркой тщательно очистите зоны соединений от ржавчины и краски. Это обеспечит качественный шов и долговечность конструкции.

- Устанавливайте связи в натянутом состоянии, чтобы при сварке не возникло провисаний и деформаций. Используйте временные стяжки и струбцины для фиксации элементов.

- Сварку выполняйте точечно с обеих сторон, затем проходите по шву непрерывным валиком. Контролируйте равномерность шва, избегая прожогов.

- После монтажа всех связей проверьте геометрию каркаса с помощью строительного уровня и отвеса. Исправляйте отклонения до окончательной сварки.

- Для увеличения коррозионной стойкости после сварки зачистите швы и обработайте антикоррозийным составом.

Правильно установленные поперечные и диагональные связи гарантируют устойчивость каркаса при ветровых и эксплуатационных нагрузках, предотвращая смещения и скручивания.

Проверка геометрии и устранение дефектов сварных швов

После сборки каркаса из профильной трубы необходимо тщательно проверить геометрию конструкции. Для этого применяют строительный уровень с точностью не менее 1 мм/м, угольник и рулетку. Контролируют вертикальность стоек, горизонтальность перемычек и прямоугольность углов. Допустимое отклонение по диагоналям не должно превышать 3 мм на длине 3 м. При превышении корректируют положение элементов, подгоняя или временно закрепляя распорками.

Проверка сварных швов начинается с визуального осмотра: отсутствие трещин, пор, прожогов и подрезов – обязательное условие. Для выявления скрытых дефектов применяют метод контрольного постукивания молотком – звук должен быть чистым и однородным. Допустимы единичные мелкие поры размером не более 0,5 мм, без концентрации в одном месте.

Если обнаружены прожоги или трещины, дефектный участок вырезают или зачищают до сплошного металла. Поверхность перед повторной сваркой очищают от окалины и грязи. Для устранения наплывов и неровностей используют угловую шлифмашину с диском по металлу, не снижая толщину шва более чем на 20% от исходной.

После устранения дефектов проводят повторный контроль геометрии, чтобы исключить деформации от термического воздействия сварки. Рекомендуется выдерживать интервал охлаждения не менее 10 минут между проходами сварки на соседних участках для минимизации искажений. Завершая проверку, обязательно фиксируют состояние швов и геометрии на фото или схеме для дальнейшего контроля при монтаже и эксплуатации гаража.

Финальная обработка сварных соединений и подготовка к отделке

После завершения сварки необходимо тщательно удалить окалину и сварочные брызги с помощью металлической щетки или шлифовального круга зернистостью 60–80. Особое внимание уделите внутренним углам и стыкам, где часто остаются дефекты.

Шлифовка швов проводится при помощи угловой шлифмашины с диском по металлу. Рекомендуется проходить шов под углом 15–20° для равномерного сглаживания без чрезмерного снятия металла. Глубина шлифовки не должна превышать 1–1,5 мм, чтобы не ослабить конструкцию.

Обработка сварных соединений включает зачистку до металлического блеска для обеспечения качественной адгезии последующего покрытия. Поверхности после шлифовки обязательно обезжиривают растворителем на основе ацетона или спирта.

Для защиты от коррозии применяется грунтовка на основе цинка или эпоксидная, наносящаяся в два слоя с промежуточной сушкой не менее 2 часов. Толщина слоя грунтовки должна составлять 30–50 мкм, что гарантирует долговечность защиты.

Перед нанесением финишного покрытия убедитесь, что температура окружающей среды не ниже +5°C, а влажность воздуха не превышает 80%. Это важно для правильного схватывания краски или порошкового покрытия.

Подготовка к отделке завершена, когда поверхность становится ровной, чистой и матовой, без признаков ржавчины, пыли и следов масла. Такой подход обеспечит надежное сцепление отделочных материалов и продлит срок эксплуатации гаража.

Вопрос-ответ:

Какие инструменты и материалы понадобятся для сварки каркаса гаража из профильной трубы?

Для работы потребуется электросварочный аппарат, углошлифовальная машина (болгарка) с отрезными и шлифовальными дисками, рулетка, уровень, маркер, струбцины, молоток и защитные средства — маска, перчатки и спецодежда. Материалом служат профильные трубы нужного сечения, а также металлические уголки и крепеж для усиления конструкции.

Как правильно подготовить профильные трубы перед сваркой?

Перед сваркой необходимо тщательно очистить трубы от ржавчины, грязи и краски в местах соединения. Для этого используют металлическую щетку и болгарку с шлифовальным диском. Важно также проверить ровность и размеры труб, отрезать их по заданным размерам и сделать фаски под углом для лучшего проплавления сварного шва.

Как выполнить правильную разметку и сборку каркаса перед сваркой?

Сначала на ровной поверхности нужно разложить трубы в соответствии с проектом, отметив места стыков. Для точной сборки применяют струбцины и уровень — это помогает избежать перекосов и деформаций. Часто сначала сваривают несколько секций по отдельности, чтобы проверить точность, а затем собирают весь каркас. На этом этапе важно контролировать углы и размеры конструкции.

Какие советы помогут избежать деформации профильной трубы при сварке гаража?

Чтобы минимизировать деформации, следует сваривать короткими швами с перерывами, чтобы металл не перегревался. Можно также сваривать поочерёдно с разных сторон каркаса, равномерно распределяя нагрузку. При необходимости используют прихватки, чтобы закрепить детали, и после сварки — проверяют геометрию конструкции, устраняя небольшие искривления молотком или прессом.

Как защитить сварной каркас из профильной трубы от коррозии?

После завершения сварочных работ необходимо тщательно очистить швы от окалины и шлака. Затем каркас покрывают грунтовкой, специально предназначенной для металла, чтобы повысить адгезию последующих слоев краски. После грунтования применяют антикоррозийную краску или эмаль. Для дополнительной защиты можно использовать антикоррозионные составы внутри труб, если есть такая возможность.

Какие основные этапы сварки каркаса гаража из профильной трубы?

Первым шагом является подготовка материалов и инструментов: выбирают профильные трубы нужного сечения, сварочный аппарат, уровень и измерительные инструменты. Далее нарезают трубы по размерам конструкции. Затем собирают каркас, соединяя элементы сваркой по проекту, начиная с основания. После проверки геометрии каркаса приваривают вертикальные и горизонтальные элементы. В завершение устраняют заусенцы и наносят защитное покрытие для предотвращения коррозии.

Как обеспечить прочность и ровность конструкции гаража при сварке из профильной трубы?

Для этого необходимо тщательно контролировать размеры и углы на каждом этапе сборки. Перед сваркой рекомендуется собрать каркас на ровной поверхности без сварки, чтобы проверить совпадение всех элементов. При сваривании важно соблюдать равномерный температурный режим, чтобы избежать деформаций. Использование струбцин и распорок помогает зафиксировать детали в правильном положении. После сварки следует проверить углы строительным уровнем и измерительными приборами, при необходимости произвести корректировку.