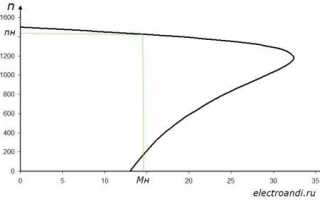

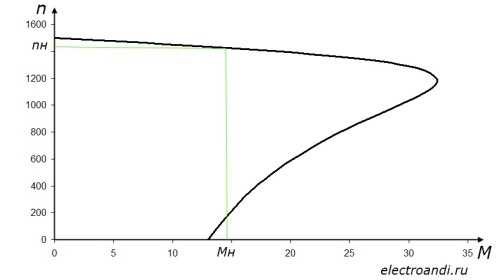

Асинхронный двигатель характеризуется скольжением – величиной, определяющей разницу между синхронной скоростью вращения магнитного поля статора и фактической скоростью ротора. Это ключевой параметр, влияющий на крутящий момент, КПД и стабильность работы двигателя в реальных условиях нагрузки.

Скольжение выражается в процентах и рассчитывается по формуле: s = (nс — n) / nс × 100%, где nс – синхронная скорость, n – скорость ротора. В типичных промышленных двигателях при номинальной нагрузке скольжение составляет 2–6%. При запуске оно достигает 100%, что напрямую связано с пусковыми токами и моментом.

При выборе двигателя для производственной линии или насоса важно учитывать допустимое скольжение при номинальных режимах. Его превышение свидетельствует о перегрузке, снижении КПД и возможном перегреве. Для стабильной и экономичной работы рекомендуются модели с низким номинальным скольжением, особенно в системах с переменной нагрузкой.

Контроль скольжения также критичен в системах с частотным управлением. Современные преобразователи частоты обеспечивают поддержку оптимального скольжения при разных скоростях вращения, повышая ресурс двигателя и снижая потери энергии.

Что такое скольжение и как оно влияет на работу двигателя

При пуске скольжение достигает 100%, поскольку ротор неподвижен. По мере разгона двигателя скольжение снижается, но никогда не становится равным нулю. Для стандартных асинхронных двигателей на номинальной нагрузке скольжение обычно составляет 1–6% в зависимости от типа конструкции и мощности. Например, у двигателя мощностью 15 кВт с короткозамкнутым ротором скольжение может составлять около 2,5% при номинальной нагрузке.

Скольжение напрямую влияет на вырабатываемый электромагнитный момент. Чем больше скольжение, тем выше момент, до определённого предела. Однако чрезмерное скольжение указывает на перегрузку или неисправность, снижает КПД, увеличивает тепловыделение и может привести к перегреву обмоток.

Для точного контроля характеристик двигателя важно обеспечивать стабильное скольжение. В приводных системах с частотным регулированием скольжение контролируется автоматически, что повышает эффективность и продлевает ресурс. В двигателях без регулировки стоит учитывать, что резкое увеличение нагрузки приведёт к росту скольжения и снижению оборотов, что критично для технологичных процессов с требованием постоянной скорости.

Оптимизация скольжения достигается правильным выбором двигателя по номинальной нагрузке, применением систем плавного пуска и использованием температурного мониторинга. Поддержание скольжения в допустимых пределах – ключ к стабильной и безопасной работе асинхронного двигателя.

Как рассчитать номинальную мощность двигателя для конкретной нагрузки

Номинальная мощность асинхронного двигателя должна соответствовать мощности, потребляемой нагрузкой при установившемся режиме работы с учетом всех потерь и коэффициента запаса. Расчет начинается с определения полезной механической мощности на валу механизма по формуле:

Pн = (M × ω) / η

где:

M – крутящий момент, Н·м;

ω – угловая скорость, рад/с (ω = 2πn/60, где n – частота вращения, об/мин);

η – КПД механизма (без учета двигателя).

После определения Pн выбирается двигатель с ближайшей большей номинальной мощностью, умноженной на коэффициент запаса:

Pдв = Pн × Kзап

Рекомендуемые значения Kзап:

| Плавные нагрузки (вентиляторы, насосы) | 1.1–1.2 |

| Умеренные динамические нагрузки (конвейеры) | 1.2–1.4 |

| Резко переменные нагрузки (прессы, дробилки) | 1.5–2.0 |

Для прерывистого режима работы допускается кратковременная перегрузка до 150% от номинальной мощности, но это должно быть подтверждено паспортными данными двигателя. Учет условий охлаждения, высоты установки, частоты включений обязателен при финальном выборе.

После определения требуемой мощности подбирается двигатель с ближайшим стандартным значением номинальной мощности из ГОСТ 183-74. Проверяется, чтобы рабочая точка двигателя находилась в допустимом диапазоне характеристик: ток не превышает номинальный, температура – в пределах допустимой, а КПД – максимален в районе рабочей точки.

Влияние частоты питающего напряжения на параметры двигателя

Частота питающего напряжения напрямую определяет скорость вращения ротора асинхронного двигателя. При изменении частоты изменяются ключевые электрические и механические параметры, включая скольжение, ток, крутящий момент и КПД.

- При увеличении частоты выше номинальной:

- Скорость синхронного вращения возрастает, что позволяет увеличить производительность.

- Индуктивное сопротивление статора возрастает, снижая ток холостого хода.

- Крутящий момент снижается, так как он обратно пропорционален квадрату частоты при постоянном напряжении.

- Возникает риск уменьшения магнитного потока, если не увеличивать напряжение пропорционально частоте.

- При снижении частоты ниже номинальной:

- Синхронная скорость падает, что используется в системах с регулируемым приводом.

- Если напряжение остаётся номинальным, магнитное насыщение и ток увеличиваются, перегревая обмотки.

- Резко снижается вентиляция двигателя, что ограничивает допустимую нагрузку.

Рекомендуется использовать управление по принципу U/f = const при работе с частотными преобразователями. Это позволяет сохранять магнитный поток на оптимальном уровне и избегать потерь мощности. При понижении частоты ниже 25 Гц требуется ограничение нагрузки, чтобы предотвратить перегрев. Для долговременной работы на переменной частоте следует использовать электродвигатели с улучшенным теплоотводом и дополнительной вентиляцией.

Почему cos(φ) важен при выборе асинхронного двигателя

Коэффициент мощности cos(φ) отражает фазовое смещение между током и напряжением. Для асинхронного двигателя этот параметр критически важен, поскольку напрямую влияет на эффективность энергопотребления и нагрузку на электросеть.

- Низкий cos(φ) (например, 0,65–0,75) означает, что двигатель потребляет значительную реактивную мощность. Это увеличивает ток в сети и требует использования более мощной кабельной продукции и трансформаторов.

- Высокий cos(φ) (от 0,85 и выше) снижает реактивную составляющую, уменьшая ток и потери на нагрев в проводах, что особенно важно в промышленных установках с большим количеством двигателей.

При выборе двигателя необходимо учитывать следующее:

- Для сетей с ограниченной мощностью следует подбирать двигатели с cos(φ) не ниже 0,9, чтобы не перегружать трансформаторы и кабельные линии.

- При расчёте компенсации реактивной мощности (например, с помощью конденсаторных установок) важно знать точное значение cos(φ), чтобы избежать перерасхода ресурсов.

- В эксплуатации двигателей с частотными преобразователями важно, чтобы cos(φ) двигателя был совместим с настройками ПЧ для обеспечения стабильной работы и минимизации пульсаций тока.

Cos(φ) указывается в паспорте двигателя. При выборе нового оборудования этот параметр должен сравниваться с характеристиками существующей электросети и требованиями нормативных документов (ПУЭ, ГОСТ 32144).

Как изменяется ток при запуске и его значение для выбора пусковой аппаратуры

При пуске асинхронного двигателя ток в обмотке статора возрастает до 5–7 крат от номинального значения. Это связано с тем, что двигатель вначале не развивает достаточного противоЭДС, ограничивающей ток. Для двигателей с короткозамкнутым ротором начальный пусковой ток может достигать 600–700% от номинального.

Продолжительность пускового режима зависит от инерционности нагрузки и мощности двигателя, но даже кратковременное воздействие такого тока вызывает термическую и электромеханическую нагрузку на оборудование. При выборе пусковой аппаратуры необходимо учитывать предельно допустимый пусковой ток и его длительность, иначе возможен преждевременный износ контактов пускателя, срабатывание тепловой защиты или повреждение автоматического выключателя.

Для двигателей мощностью свыше 5 кВт рекомендуется использовать пусковые устройства, ограничивающие начальный ток: автотрансформаторный пуск, звезда–треугольник, или плавный пускатель. Это особенно актуально при слабых электросетях или при наличии нескольких одновременно запускающихся двигателей, чтобы избежать провалов напряжения и срабатывания защиты на вводе.

Расчет пусковой аппаратуры должен учитывать не только максимальный пусковой ток, но и кратность включения в час, тепловую устойчивость контактов и номинальный рабочий ток. Игнорирование этих параметров приводит к перегреву оборудования и нестабильной работе системы электроснабжения.

Связь между числом полюсов и скоростью вращения ротора

Скорость вращения ротора асинхронного двигателя определяется числом полюсов статора и частотой питающего напряжения. Основное уравнение синхронной скорости nсин в об/мин задаётся формулой:

nсин = (120 × f) / P, где f – частота сети (Гц), P – число полюсов.

Чем больше полюсов, тем ниже скорость синхронного вращения. Например, при частоте 50 Гц двигатель с 2 полюсами вращается со скоростью 3000 об/мин, а с 4 полюсами – 1500 об/мин.

Ротор асинхронного двигателя всегда вращается с некоторым скольжением относительно nсин, необходимым для индуцирования электродвижущей силы. Типичные значения скольжения варьируются от 1 до 5%, в зависимости от конструкции и нагрузки.

При выборе двигателя с заданной скоростью нужно учитывать, что увеличение числа полюсов снижает скорость, но повышает крутящий момент при сохранении мощности. Следовательно, для задач с низкой скоростью и высоким моментом целесообразно использовать двигатели с большим числом полюсов.

Использование двигателей с меньшим числом полюсов оправдано при необходимости высоких оборотов, например, в насосах и вентиляторах.

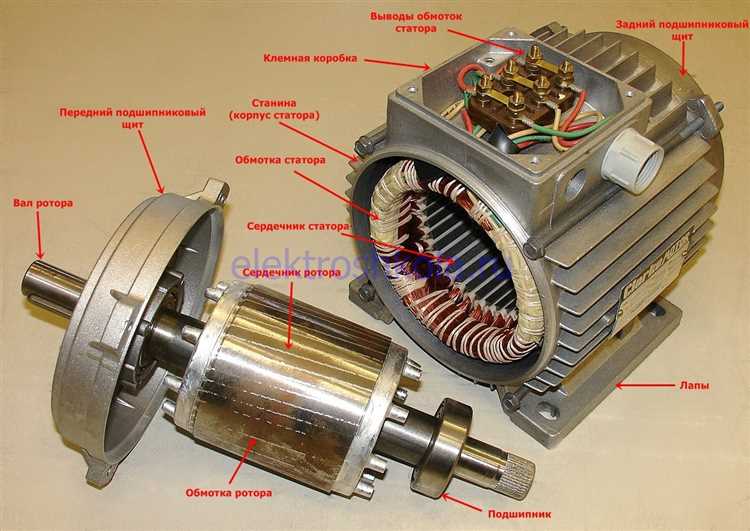

Как сопротивление обмоток влияет на тепловой режим двигателя

Сопротивление обмоток напрямую определяет тепловыделение в асинхронном двигателе, так как потери в меди пропорциональны квадрату тока и величине сопротивления (P = I²R). При увеличении сопротивления обмоток возрастает тепло, выделяемое внутри двигателя, что ухудшает тепловой режим.

Высокое сопротивление обмоток может быть вызвано как дефектами проводника (повреждения изоляции, коррозия), так и повышенной температурой эксплуатации. При этом на каждый градус выше нормы сопротивление увеличивается примерно на 0,4%, что усугубляет нагрев.

Для контроля теплового режима важно регулярно измерять сопротивление фазных обмоток и сравнивать с эталонными значениями. Значительное отклонение свидетельствует о возможных внутренних повреждениях или износе.

Рекомендуется поддерживать сопротивление обмоток в пределах технической документации производителя, поскольку превышение приводит к ускоренному старению изоляции и снижению ресурса двигателя.

При проектировании и ремонте следует использовать проводники с низким удельным сопротивлением и обеспечивать качественное охлаждение, чтобы минимизировать повышение температуры и предотвратить тепловой перегруз.

Вопрос-ответ:

Какая основная особенность асинхронного двигателя выделяет его среди других типов электродвигателей?

Главная характеристика асинхронного двигателя — это принцип его работы, основанный на индуктировании тока во вращающейся части ротора за счёт магнитного поля статора. В отличие от других двигателей, ротор не получает питание напрямую, а создаёт вращающий момент благодаря скольжению между вращающимся магнитным полем и ротором.

Почему в асинхронных двигателях возникает скольжение и как оно влияет на работу двигателя?

Скольжение — это разница между скоростью вращения магнитного поля статора и фактической скоростью ротора. Оно необходимо, чтобы в роторе индуцировался ток и появлялся вращающий момент. Если ротор двигался бы точно с синхронной скоростью, ток не возникал бы, и двигатель не создавал бы крутящий момент. Таким образом, скольжение является важным условием функционирования двигателя.

Как изменяется эффективность асинхронного двигателя при разных нагрузках?

Эффективность асинхронного двигателя зависит от величины нагрузки. При малой нагрузке двигатель работает менее эффективно, поскольку потери на нагрев и трение остаются примерно постоянными, а полезная мощность мала. По мере увеличения нагрузки эффективность растёт и достигает максимума вблизи номинальной нагрузки. При перегрузках эффективность снижается из-за возрастания тепловых и электрических потерь.

Какие параметры определяют мощность асинхронного двигателя и как они связаны с его конструкцией?

Мощность асинхронного двигателя определяется током, напряжением и скольжением, а также характеристиками магнитной системы и сопротивления обмоток. Размеры и качество магнитопровода, тип и конструкция ротора, число полюсов и частота питающего тока влияют на создаваемый вращающий момент и, следовательно, на выходную мощность. Оптимальный подбор этих параметров позволяет добиться нужной производительности и надёжности.