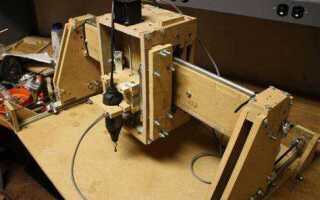

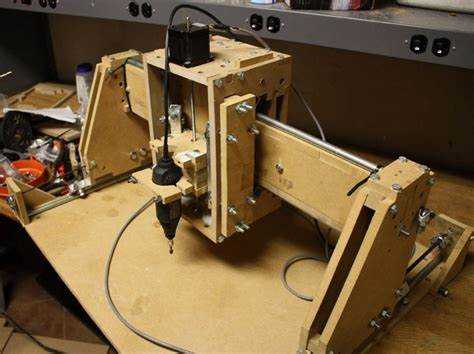

Фрезерный станок по дереву – ключевой инструмент для точного и качественного выполнения резьбы, выборок и обработки поверхностей. Создание самодельного устройства позволяет получить функциональный агрегат с параметрами, адаптированными под конкретные задачи и размеры мастерской.

Для сборки фрезерного станка важно правильно выбрать двигатель с мощностью от 1,5 до 2,2 кВт, обеспечивающий стабильные обороты в диапазоне 10 000–18 000 об/мин. Каркас конструкции обычно изготавливают из профильной трубы или массива дерева с усиленными элементами, чтобы минимизировать вибрации при работе.

Ключевой этап – установка точной направляющей системы. Рекомендуется использовать линейные подшипники и направляющие с минимальным люфтом, что повысит точность обработки и продлит срок службы станка. Необходимо также предусмотреть регулировку глубины реза с шагом не более 0,1 мм для достижения высокой детализации.

Важным моментом является обеспечение безопасности: установка защитных кожухов и автоматического выключателя при перегрузках снижает риск травм и повреждений оборудования. Следуя этим рекомендациям, можно получить надежный и производительный инструмент, полностью соответствующий индивидуальным потребностям.

Выбор и подготовка материалов для фрезерного станка

1. Основные материалы для рамы станка

Рама станка должна быть максимально жесткой и устойчивой к вибрациям. Для этого часто используют сталь или алюминиевые сплавы, если требуется уменьшить вес. Стальная рама обеспечивает отличную жесткость, но требует дополнительных усилий при обработке. Алюминий легче в обработке и не подвержен коррозии, но может быть менее прочным в плане вибрационных нагрузок. Также стоит обратить внимание на дерево, особенно для небольших моделей или домашних мастерских. В этом случае луч

Как собрать основу и каркас станка: материалы и этапы

Материалы для основы и каркаса

- Древесина: Для основы часто используют массив дуба или березы – они обладают хорошей прочностью и стабильностью. Также возможен вариант с фанерой толщиной 18-25 мм для легких конструкций.

- Металл: Для каркаса можно выбрать уголки из стали, трубы круглого или квадратного сечения. Это обеспечит жесткость и устойчивос

Устройство и монтаж фрезы: как правильно выбрать и установить

Фреза – основной режущий элемент станка. От её конструкции, геометрии и способа крепления зависит качество обработки и безопасность работы. Для самодельного фрезерного станка чаще всего применяются фрезы с хвостовиком диаметром 8 или 12 мм. Важно обеспечить точное соответствие диаметра хвостовика и цанги шпинделя. Допуск на посадку – не более 0.02 мм. Использование проставок недопустимо.

Как сделать систему подачи и регулировки глубины фрезерования

Для точной подачи заготовки и контроля глубины фрезерования важно использовать механизмы с минимальным люфтом и высокой жесткостью. Основой подачи служит винтовая передача с резьбой не менее М10, оптимально использовать шаг 1,5 мм для плавного перемещения. Винт закрепляют на подшипниках скольжения или качения, обеспечивающих точность и долговечность.

Регулировка глубины реализуется через вертикальный ход шпинделя на направляющих с закреплённым упором. Для фиксации применяют винтовой стопор с пружинным механизмом, позволяющим устанавливать и сохранять заданное положение без смещения при работе. Диапазон регулировки должен быть не менее 30 мм с делениями по 0,1 мм, что обеспечивает высокую точность при обработке разных толщин материала.

Для повышения удобства подачи можно установить рукоятку с редуктором или микрометрическим механизмом. Это позволит легко контролировать скорость и шаг подачи вручную без рывков. В случае автоматической подачи – использовать шаговый двигатель с контроллером, настроенным на скорость от 5 до 20 мм/мин для финишной обработки.

Направляющие рекомендуется изготовить из оцинкованной стали или алюминиевого профиля с нанесённым антифрикционным покрытием. Это снизит износ и обеспечит стабильность движения. Подача должна осуществляться по оси X с минимальным люфтом, не превышающим 0,05 мм на 100 мм хода.

Создание и настройка фрезерной каретки для стабильности работы

Каретка – ключевой элемент фрезерного станка, отвечающий за точность и плавность перемещения инструмента. Для ее изготовления рекомендуется использовать алюминиевый или стальной профиль с минимальной деформацией под нагрузкой. Оптимальная толщина стенок профиля – не менее 3 мм, что обеспечивает жесткость без излишнего веса.

Направляющие для каретки должны быть прецизионными линейными подшипниками или швп (шариковыми винтами с гайками), обеспечивающими минимальный люфт и износ. Расстояние между направляющими не менее 150 мм повышает устойчивость каретки и снижает вибрации.

Для крепления фрезера применяйте болты с минимальным зазором, желательно с использованием пружинных шайб или фиксаторов, чтобы избежать ослабления крепежа при вибрациях. Рекомендуется использовать резьбовой фиксатор средней прочности (например, Loctite 243) для обеспечения стабильности соединений.

Настройка каретки начинается с проверки параллельности направляющих с помощью штангенциркуля или микрометра. Любое отклонение свыше 0,05 мм приводит к неточностям обработки. При необходимости используйте шлифовку направляющих поверхностей или установку подкладок для корректировки положения.

Ход каретки должен быть плавным без заеданий, для чего следует регулярно смазывать направляющие маслом с низкой вязкостью (например, литол-24). Избегайте попадания пыли и опилок на направляющие – применяйте защитные чехлы или кожухи.

Для контроля износа и люфтов установите индикатор часового типа, позволяющий выявить отклонения при эксплуатации. Регулярные измерения, проводимые каждые 20-30 часов работы, помогут своевременно проводить техническое обслуживание.

Проводка электрики для фрезерного станка: безопасность и схемы

Электропроводка для самодельного фрезерного станка должна соответствовать нагрузке двигателя и условиям эксплуатации. Обычно мощность двигателя варьируется от 1,5 до 3 кВт, что требует кабеля с сечением минимум 2,5 мм² для однофазной сети 220 В или 1,5 мм² для трехфазной 380 В. Использование кабеля меньшего сечения приведет к перегреву и снижению срока службы оборудования.

Обязательно подключение отдельного автоматического выключателя с номиналом, соответствующим току двигателя, с селективностью по току короткого замыкания. Для защиты оператора применяют устройство защитного отключения (УЗО) с током срабатывания 30 мА. Это снизит риск поражения электрическим током при замыкании на корпус.

Все контакты должны быть надёжно затянуты, а клеммники – защищены от пыли и стружки. Электрический шкаф следует располагать вне зоны пыли и вибрации, с обеспечением вентиляции. Для подключения фрезерного станка к сети желательно использовать гибкий кабель с дополнительной защитной оболочкой, устойчивой к механическим повреждениям.

Заземление станка обязательно, сопротивление контура заземления не должно превышать 4 Ом. Это обеспечит эффективное отведение тока при повреждении изоляции и предотвратит поражение оператора.

Как протестировать самодельный станок перед использованием

Перед началом работы важно убедиться, что станок функционирует корректно, безопасен и обеспечивает точность обработки. Ниже пошаговая инструкция по проверке.

- Проверка жесткости конструкции

- Осмотрите все узлы на наличие люфтов: каретки, направляющие, шпиндельный узел.

- Надавите вручную на подвижные части в разных направлениях – не должно быть прогибов или шатания.

- Контроль параллельности и прямолинейности

Частые ошибки при сборке и как их избежать

Ошибка выбора материала для основания – частая причина вибраций и деформаций. Деревянные или тонкие фанерные основания не обеспечивают нужной жёсткости. Оптимальным решением станет использование металлических рам или толстых листов МДФ с армированием, что значительно снизит вибрации и повысит стабильность работы станка.

Неправильный монтаж фрезерного узла приводит к его перекосу и быстрому износу. Важно установить шпиндель строго перпендикулярно рабочей поверхности, используя угольник и шаблоны для точной фиксации. Не допускайте люфтов в подшипниках и применяйте крепёж с пружинными шайбами для предотвращения ослабления болтов во время работы.

Ошибки в электропроводке – частая причина коротких замыканий и повреждений мотора. Используйте провода с сечением, соответствующим мощности двигателя, и обязательно устанавливайте защитные предохранители. Разводку проводки лучше делать в изолированных каналах, чтобы исключить механические повреждения и контакт с металлом корпуса.

Неверный подбор и установка ограничителей хода приводит к выходу подвижных частей за пределы рабочего поля и повреждению станка. Используйте металлические ограничители с возможностью регулировки, закреплённые на направляющих, чтобы обеспечить точную и надёжную остановку перемещения.

При сборке часто игнорируют смазку подвижных частей, что ускоряет износ направляющих и винтовых передач. Регулярное использование графитовой или силиконовой смазки улучшит ход и продлит срок службы механизмов.

Вопрос-ответ:

Какие основные материалы и детали нужны для сборки самодельного фрезерного станка по дереву?

Для создания самодельного фрезерного станка потребуются прочные металлические профили или уголки для рамы, шпиндель с электродвигателем, направляющие для точного перемещения, рабочий стол, а также крепежные элементы. Важно подобрать надежный двигатель с достаточной мощностью и системой охлаждения. Дополнительно понадобятся подшипники и подшипниковые узлы для обеспечения плавного хода, а также элементы управления, например, кнопки пуска и остановки.

Как обеспечить точность и стабильность работы фрезерного станка при самостоятельной сборке?

Точность станка во многом зависит от качества направляющих и жесткости конструкции. Для уменьшения люфтов и вибраций рекомендуется использовать линейные подшипники и направляющие рельсы с высокой точностью обработки. Также важно тщательно выровнять раму и обеспечить надежное крепление всех узлов. Для контроля перемещений может понадобиться установка лимитных выключателей или цифровых индикаторов положения. Не стоит экономить на качестве деталей, так как это напрямую влияет на качество реза.

Какие существуют способы подключения и управления электродвигателем фрезера в самодельном станке?

Чаще всего для фрезерных станков применяют коллекторные или асинхронные двигатели с регулируемой частотой вращения. Подключение происходит через блок управления, который может включать в себя реверс, плавный пуск и регулировку оборотов. Для простых моделей достаточно кнопок включения и выключения, но при более сложной конструкции лучше использовать контроллер с электронным регулятором скорости. Важным моментом является обеспечение надежного заземления и защиты от перегрузок.

Как подобрать фрезы для работы с разными породами древесины на самодельном фрезерном станке?

Выбор фрез зависит от твердости и структуры древесины. Для мягких пород подходят простые цилиндрические или профильные фрезы из быстрорежущей стали. Для твердых и смолистых пород лучше использовать твердосплавные инструменты с острыми режущими кромками. Кроме того, важно учитывать диаметр и длину фрезы — они должны соответствовать мощности станка и типу обработки (прорезка, выборка канавок и т.п.). Регулярная заточка и правильная скорость подачи помогают продлить срок службы фрез.

Какие меры безопасности необходимо соблюдать при работе с самодельным фрезерным станком по дереву?

Прежде всего нужно использовать защитные очки и наушники, чтобы избежать травм глаз и повреждения слуха от шума. Рабочее место должно быть хорошо освещено и свободно от посторонних предметов. Следует убедиться, что все электрооборудование исправно и заземлено. Во время работы нельзя снимать защитные кожухи и работать без средств индивидуальной защиты. Также важно не перегружать двигатель и отключать питание при смене фрез или техническом обслуживании. Соблюдение этих правил снижает риск травм и аварий.

- Проверка жесткости конструкции