Врезка в полиэтиленовую (ПНД) трубу под давлением требует точного соблюдения технологии для обеспечения герметичности и безопасности системы. Основной принцип – выполнение операции без прекращения подачи рабочей среды, что сохраняет непрерывность водоснабжения или других коммуникаций.

Для проведения врезки применяются специализированные муфты с отводом и гидравлические или механические резаки. Рабочее давление в системе не должно превышать максимально допустимое значение, указанное в технической документации на трубу и оборудование, обычно до 1,6 МПа (16 бар) для стандартных ПНД труб.

Ключевые этапы процесса: подготовка участка трубы, установка муфты, контроль герметичности креплений, установка резака и выполнение врезки. Особое внимание уделяется предварительной очистке поверхности и выравниванию трубы для равномерного прилегания муфты. Нарушение герметичности на любом этапе ведет к утечкам и выходу системы из строя.

Рекомендуется использовать инструмент с регулятором глубины реза, чтобы избежать повреждения противоположной стенки трубы. После врезки необходимо провести проверку давления и визуальный осмотр стыка. Если врезка выполняется впервые, следует провести тестовую операцию на аналогичной трубе вне системы.

Технология врезки в ПНД трубу под давлением с инструкцией

Для выполнения врезки в полиэтиленовую (ПНД) трубу под давлением требуется специализированное оборудование – сварочный хомут с отводом и механический резак. Диаметр хомута должен соответствовать наружному диаметру трубы, а толщина стенки – параметрам ПНД трубы.

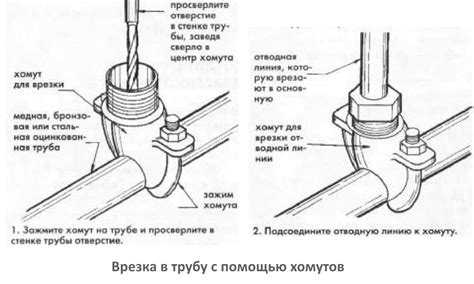

Перед началом работы необходимо очистить зону врезки от загрязнений и осмотреть трубу на предмет трещин и дефектов. Хомут устанавливается по окружности трубы и фиксируется равномерным затягиванием болтов, чтобы избежать деформации.

После закрепления хомута в отвод вставляется резак, который аккуратно прорезает стенку трубы. Важно контролировать глубину реза, чтобы не повредить внутренний защитный слой или вызвать разрыв материала. Давление в системе при этом сохраняется.

По завершении реза резак извлекается, и устанавливается запорная арматура – кран или вентиль, обеспечивающие герметичность врезки. Дополнительно место соединения проверяется на герметичность под давлением с помощью манометра или индикаторов утечки.

Для увеличения срока службы соединения рекомендуется обработать поверхность трубы в зоне хомута антикоррозионными составами и контролировать состояние соединения при регулярных осмотрах.

Выбор оборудования для врезки в ПНД трубу под давлением

Для выполнения врезки в ПНД трубу под давлением требуется специализированное оборудование, обеспечивающее герметичность, точность сверления и безопасность при работе с жидкостями или газами под давлением. Выбор зависит от диаметра трубы, среды в трубопроводе и условий монтажа.

- Седелки под врезку под давлением – используются для герметичного подключения к трубопроводу. Для труб диаметром от 32 до 315 мм применяются седелки с стальными или латунными резьбовыми вставками. Обязательное условие – наличие уплотнительного кольца EPDM или NBR, устойчивого к рабочей среде.

- Сверлильные установки – для работы под давлением при

Подготовка участка трубы перед выполнением врезки

Для обеспечения надежности и безопасности процесса врезки в ПНД трубу под давлением необходимо четко подготовить участок трубы. Сначала определяют точное место врезки, учитывая доступ к трубе и минимизацию нагрузок на трубопровод.

Перед началом работ участок очищают от грязи, масел и внешних загрязнений с помощью неагрессивных моющих средств. Место врезки освобождают от защитных покрытий и изоляции, чтобы обеспечить плотный контакт режущего инструмента с поверхностью трубы.

Далее проводят визуальный и инструментальный осмотр трубы в зоне врезки для выявления трещин, деформаций или других дефектов. Обнаруженные повреждения требуют устранения или выбора альтернативного участка.

Обязательно фиксируют параметры трубы: наружный диаметр, толщину стенки и марку материала. Это необходимо для правильного выбора врезного оборудования и настройки параметров резки.

Важным этапом является обезвоживание и снижение давления в трубе в зоне работ. При невозможности полного сброса давления используют специализированные устройства, позволяющие безопасно выполнять врезку под давлением, минимизируя риск протечек.

Для предотвращения смещения трубы и вибраций устанавливают временные опоры или хомуты жесткой фиксации. Это снижает нагрузку на соединение и обеспечивает точность установки врезного фитинга.

Перед установкой оборудования на подготовленном участке выполняют контрольную разметку с использованием шаблонов или измерительных приборов для точного позиционирования режущих элементов и фитингов.

Подключение и закрепление сварочной арматуры на ПНД трубе

Для надежного подключения сварочной арматуры к ПНД трубе необходимо предварительно подготовить поверхность трубы: очистить от грязи, жировых загрязнений и окислов с помощью механической обработки и обезжиривания спиртовым раствором. Диаметр зачищаемой зоны должен превышать ширину приварочного пояса минимум на 20 мм с каждой стороны.

Перед установкой сварочной арматуры на трубу важно провести контроль геометрии врезки – обеспечить плотное прилегание корпуса арматуры по всей поверхности соединения без зазоров. Для фиксации используется специализированная съемная струбцина или стальная рамка, которая равномерно прижимает арматуру к трубе, предотвращая смещение во время сварки.

Закрепление арматуры выполняется с применением электромуфтовой или электросварочной технологии. Температура нагрева должна соответствовать параметрам ПНД материала (обычно 220–250 °C). Важно обеспечить равномерное плавление и давление по всему периметру, исключая перегрев и деформацию.

Для контроля качества соединения рекомендуется использовать толщиномеры для проверки равномерности сварного шва и тепловые камеры для выявления дефектов. После сварки место соединения охлаждают естественным путем, без принудительного охлаждения, чтобы избежать внутренних напряжений.

Заключительный этап – проверка герметичности. Она выполняется под давлением не ниже рабочего значения системы, с обязательным осмотром швов на наличие трещин, пор и непроваров. При обнаружении дефектов проводится доработки с повторной сваркой.

Порядок выполнения реза трубы под давлением без утечек

Для реза полиэтиленовой (ПНД) трубы под давлением без утечек необходимо строго соблюдать технологическую последовательность и использовать специализированное оборудование.

- Подготовка оборудования и материалов:

- Выбрать резак с ножом, предназначенным для работы под давлением.

- Проверить исправность системы герметизации вокруг режущей зоны.

- Подготовить заглушки или компенсаторы для экстренной остановки потока.

- Обеспечение доступа к месту врезки:

- Очистить поверхность трубы от грязи, пыли и конденсата.

- Обезжирить участок реза для улучшения герметизации.

- Монтаж аппарата для реза:

- Зафиксировать устройство на трубе с помощью прижимных элементов, обеспечивающих плотное прилегание.

- Проверить отсутствие люфта и перекосов оборудования.

- Подключить систему отвода резанного материала (стружки).

- Контроль давления и герметичности:

- Убедиться, что давление в трубе соответствует допустимым параметрам работы резака.

- Проверить герметичность креплений и уплотнений с помощью мыльного раствора или приборов для обнаружения утечек.

- Выполнение реза:

- Начать медленное вращение режущего инструмента с постепенным увеличением глубины реза.

- Обеспечить непрерывное охлаждение режущей зоны водой или воздухом для предотвращения деформации трубы.

- После завершения реза удерживать давление для контроля отсутствия утечек.

- Завершающие операции:

- Осторожно удалить резанную часть, не нарушая герметичность системы.

- При необходимости установить заглушку или врезной фитинг с уплотнительными элементами.

- Проверить герметичность всего узла после завершения работ.

Строгое выполнение данных этапов гарантирует отсутствие утечек и обеспечивает надежность технологического соединения.

Установка и проверка фитинга после врезки

После завершения процесса врезки необходимо немедленно установить фитинг, соответствующий диаметру ПНД трубы и типу врезного отверстия. Фитинг должен быть оснащён уплотнительным кольцом из стойкого к агрессивным средам материала, например EPDM или NBR. Убедитесь, что поверхность трубы вокруг отверстия чистая и обезжирена, чтобы обеспечить герметичное прилегание уплотнения.

Монтаж фитинга проводится с использованием динамометрического ключа для равномерного затягивания крепёжных элементов. Рекомендуемый момент затяжки указывается производителем фитинга, но обычно составляет 15–20 Н·м для фитингов диаметром до 63 мм. Перетяжка может привести к деформации уплотнения и протечкам.

После установки фитинга необходимо провести проверку герметичности под рабочим давлением. Для этого подключите систему к источнику давления и постепенно доведите до эксплуатационного значения, фиксируя отсутствие падения давления в течение минимум 10 минут. Визуальный осмотр соединения на наличие влаги и капель обязателен.

Дополнительно рекомендуется использовать ультразвуковой детектор утечек или пену для выявления микротрещин и неплотностей. В случае обнаружения дефектов фитинг необходимо снять, проверить уплотнитель и посадочное место, после чего повторить установку с заменой уплотнительного элемента при необходимости.

Завершая проверку, документируйте параметры затяжки и результаты испытаний, что позволит обеспечить контроль качества и безопасность эксплуатации системы.

Методы контроля герметичности соединения после врезки

Визуальный осмотр проводится сразу после завершения врезки. Проверяется отсутствие видимых дефектов: трещин, деформаций и подтеков на месте соединения и вокруг него.

Продувка соединения воздухом под давлением 0,2–0,5 МПа применяется для выявления микроподтеков. Обнаружение посторонних шумов или изменения давления сигнализирует о необходимости дополнительного ремонта.

Использование мыльного раствора для обработки зоны соединения позволяет выявить даже минимальные утечки: образование пузырьков указывает на недостаточную герметичность.

Гидравлическое испытание проводится путем подачи воды под давлением, превышающим рабочее на 10–15%. В течение 10–15 минут фиксируются показатели давления и визуально контролируется отсутствие капель и просачиваний.

Применение ультразвукового дефектоскопа обеспечивает точное определение скрытых дефектов уплотнителя и материала трубы, что позволяет оценить качество соединения на глубине до 10 мм.

Испытание газоанализаторами рекомендовано при использовании газообразных сред. Газоанализатор фиксирует концентрацию утечки, позволяя точно локализовать место неплотности.

Все методы рекомендуется применять комплексно для получения достоверной оценки герметичности и обеспечения надежности эксплуатации.

Обслуживание и меры безопасности при работе с врезкой под давлением

Перед началом врезки необходимо проверить состояние оборудования: отсутствие трещин, деформаций и коррозии на корпусе и крепежных элементах. Рабочие поверхности режущих инструментов должны быть заточены и очищены от загрязнений. Регулярно проверяйте исправность манометров и клапанов, исключая утечки.

Перед врезкой обязательно провести испытание системы на давление, превышающее рабочее на 10–15%, чтобы убедиться в герметичности и устойчивости трубопровода. Работы выполнять в соответствии с паспортными параметрами оборудования, превышение давления категорически запрещено.

Обязательно использовать индивидуальные средства защиты: защитные очки, перчатки из химически стойкого материала, спецодежду и каски. Все участники должны пройти инструктаж по действиям при аварийных ситуациях и иметь под рукой аварийный комплект для оперативного перекрытия потока.

Во время процесса врезки поддерживайте постоянный визуальный и технический контроль параметров давления и температуры. При появлении вибраций, посторонних шумов или признаков течи – немедленно прекратить работу и провести диагностику.

После завершения врезки провести повторную проверку герметичности с использованием мыльного раствора или ультразвукового дефектоскопа. Обслуживание оборудования после работы включает очистку резьбовых соединений и смазку подвижных частей для предотвращения коррозии и заклинивания.

Соблюдение регламентов по техническому обслуживанию и систематический анализ состояния трубопровода позволят увеличить срок эксплуатации и снизить риск аварийных ситуаций при врезке под давлением.

Вопрос-ответ:

Какие инструменты необходимы для врезки в ПНД трубу под давлением?

Для выполнения врезки в полиэтиленовую (ПНД) трубу под давлением потребуются специальные сварочные аппараты и фитинги, а также оборудование для контроля давления. Обычно используют электросварочные аппараты для присоединения врезных седел, режущий инструмент для создания отверстия в трубе и клапаны для регулировки потока. Кроме того, необходимы средства защиты и герметики, чтобы избежать протечек.

Как проходит подготовка трубы к процессу врезки под давлением?

Сначала поверхность трубы очищают от грязи, масла и других загрязнений, чтобы обеспечить надежное прилегание фитингов. Далее на трубе отмечается место будущей врезки, после чего устанавливается врезное седло с помощью сварочного аппарата. Во время работы давление в трубе контролируется и при необходимости снижается до безопасного уровня, чтобы избежать аварий. Тщательная подготовка гарантирует качество и долговечность соединения.

Какие риски связаны с врезкой в ПНД трубу под давлением и как их минимизировать?

Главные риски — это протечки, повреждение трубы и нарушение герметичности системы. Чтобы снизить вероятность таких проблем, следует строго соблюдать технологию установки: использовать подходящие инструменты, контролировать давление, аккуратно выполнять резку и сварку. Также важно регулярно проверять качество соединений и своевременно устранять выявленные дефекты. Неправильный монтаж может привести к авариям и дорогостоящему ремонту.

Можно ли выполнить врезку в ПНД трубу под давлением самостоятельно, без привлечения специалистов?

Технически выполнить врезку самостоятельно возможно, если есть необходимый опыт и оборудование. Однако данный процесс требует аккуратности и знания технологии, так как ошибка может привести к серьезным повреждениям и утечкам. Часто рекомендуется обращаться к специалистам, особенно если речь идет о трубопроводах с высоким давлением или сложной конфигурацией. Профессионалы выполнят работу безопасно и с гарантией качества.

- Подготовка оборудования и материалов: