Динамические лопастные насосы обеспечивают непрерывную подачу жидкости за счёт передачи кинетической энергии от вращающегося рабочего колеса. Их эффективность, устойчивость к кавитации и диапазон производительности делают их ключевыми элементами в системах водоснабжения, химической промышленности и энергетике.

Классификация этих насосов основана на ряде технических признаков: типе рабочего органа, направлении потока, количестве ступеней и способе подачи энергии. Основные категории включают радиальные, осевые и диагональные насосы. Каждый из этих типов отличается не только конструкцией, но и гидравлическими характеристиками: например, радиальные насосы оптимальны для высоких напоров при средних расходах, тогда как осевые предпочтительны при больших объёмах перекачиваемой жидкости и малых напорах.

Реализация многоступенчатых решений позволяет повысить давление без существенного увеличения габаритов. Однако в таких системах требуется точный расчёт динамических нагрузок, особенно при работе с нестабильными потоками. При выборе конструкции важно учитывать вязкость среды, наличие взвешенных частиц и требуемую частоту обслуживания. Неправильный выбор может привести к перегреву, повышенному износу лопастей и снижению КПД.

Для корректной идентификации необходимого типа насоса рекомендуется использовать номограммы зависимости напора, расхода и частоты вращения, а также учитывать кавитационные характеристики в привязке к реальным условиям эксплуатации. Такой подход обеспечивает надёжность системы и оптимизирует затраты на её обслуживание.

Разделение насосов по направлению потока рабочей среды

Динамические лопастные насосы классифицируются по направлению движения рабочей среды относительно оси вращения рабочего колеса. Различают три основных типа: радиальные, осевые и диагональные (смешанные).

В радиальных насосах поток жидкости движется перпендикулярно оси вала. Этот тип обеспечивает высокое давление при относительно малом объеме перекачиваемой среды. Они применяются в системах водоснабжения высокого давления и в технологических установках, где критичен напор. Уровень КПД зависит от числа ступеней и геометрии лопаток, оптимальный диапазон – от 65 до 85%.

Осевые насосы характеризуются движением потока параллельно оси вращения. Они обеспечивают высокий расход при низком напоре. Применяются в мелиоративных, циркуляционных и охладительных системах. Типичная рабочая частота вращения – от 750 до 1500 об/мин. КПД может достигать 90%, если соблюдены условия согласования гидравлических потерь и профиля лопаток.

Диагональные насосы сочетают свойства радиальных и осевых. Поток жидкости направлен под углом к оси вала, что позволяет достичь компромисса между напором и производительностью. Используются в системах теплоснабжения и в промышленной вентиляции. Их конструкция позволяет гибко настраивать параметры за счет изменения угла наклона лопаток, обеспечивая стабильную работу в условиях переменной нагрузки.

Выбор типа по направлению потока должен учитывать характеристики системы: требуемый напор, расход, свойства жидкости и энергетическую эффективность. Ошибочный выбор направления потока приводит к снижению общего КПД и преждевременному износу узлов.

Отличия центробежных и осевых насосов по конструкции рабочего колеса

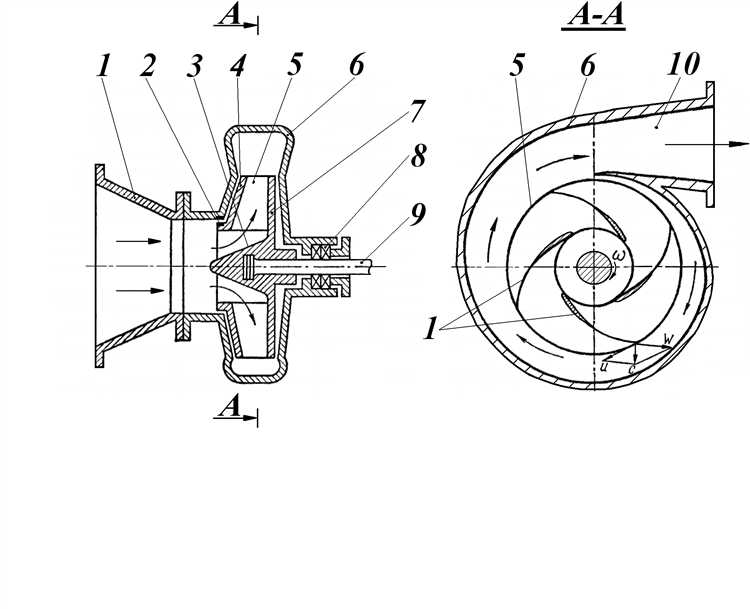

Рабочее колесо центробежного насоса имеет радиальное или диагональное направление потока. Лопатки изогнуты назад, реже – вперёд, и расположены по окружности диска, что обеспечивает преобразование кинетической энергии в давление за счёт центробежной силы. Количество лопаток варьируется от 5 до 12, с закрытой, полуоткрытой или открытой конструкцией колеса, в зависимости от требуемого напора и условий эксплуатации.

В осевых насосах поток направлен вдоль оси вращения. Лопатки рабочего колеса имеют форму профилированного крыла и закреплены на ступице, напоминающей гребной винт. Основной акцент делается на создании подъёмной силы, а не центробежной, поэтому форма и угол атаки профиля тщательно подбираются для минимизации кавитации и увеличения КПД при малом напоре и большом расходе.

У центробежных колес конструкция жёстче и массивнее, подходит для работы с высокими давлениями. В осевых – облегчённая, но требует точного расчёта геометрии лопаток, так как малейшие отклонения ухудшают гидродинамику. Частота вращения в осевых насосах, как правило, выше, чем у центробежных, что диктует иные требования к балансу и динамике ротора.

Для надёжности в агрессивных средах в центробежных насосах применяют утолщённые лопатки и износостойкие материалы. В осевых моделях чаще используются композитные материалы и антикоррозионные покрытия из-за высокой чувствительности конструкции к повреждениям.

При проектировании важно учитывать, что изменение геометрии рабочего колеса осевого насоса даже на доли градуса может потребовать перерасчёта всей гидравлической схемы. В центробежных конструкциях допуски шире, но и потери при несоответствии геометрии больше из-за возмущений потока в диффузоре.

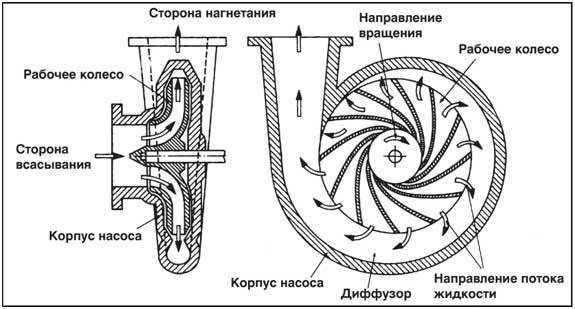

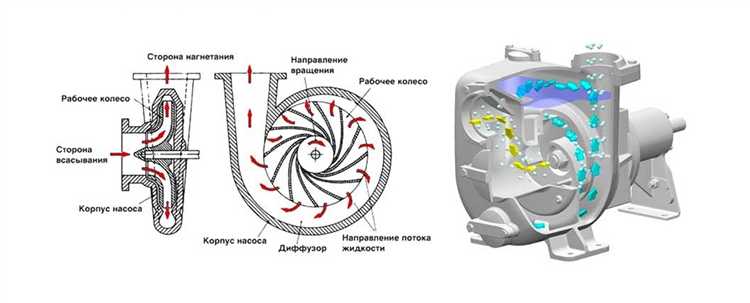

Принцип действия радиальных насосов и область их применения

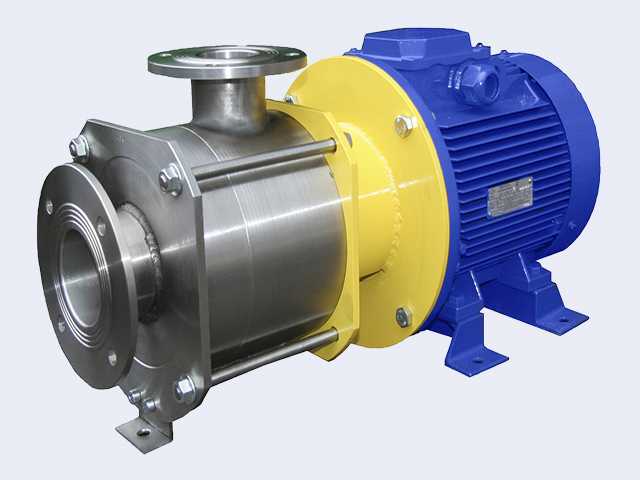

Радиальные насосы работают по принципу передачи энергии жидкости с помощью вращающегося рабочего колеса с лопатками. Жидкость поступает в центр колеса, где под действием центробежной силы ускоряется и отбрасывается к периферии, повышая давление. Энергия передаётся от вала двигателя через лопатки к жидкости, обеспечивая её движение по радиусу наружу. После выхода из рабочего колеса поток направляется в спиральную камеру или диффузор для стабилизации и дальнейшего повышения давления.

Отличительная особенность – способность развивать значительное давление при умеренной подаче. Это делает радиальные насосы оптимальными для систем с высоким сопротивлением, где требуется стабильное давление при компактных габаритах установки.

Область применения: радиальные насосы широко применяются в теплоснабжении, водоснабжении высотных зданий, системах охлаждения, котельных установках, а также в технологических линиях пищевой и химической промышленности. Они эффективны при перекачивании чистых и слабо загрязнённых жидкостей с температурой до 120 °C и вязкостью до 100 сСт.

Рекомендации: для обеспечения длительной и безаварийной эксплуатации необходимо регулярно проверять соосность вала, чистоту проточной части и стабильность электропитания. Подбор насоса следует производить с учётом кривой зависимости давления от подачи, избегая режима кавитации.

Особенности диагональных насосов и их компоновка

Диагональные лопастные насосы представляют собой специфический тип оборудования, в котором рабочие лопасти расположены под углом относительно оси вращения насоса. Основное отличие диагональных насосов от других типов заключается в том, что их конструкция позволяет комбинировать элементы центробежного и осевого насосов. Это обеспечивает более высокую эффективность при работе с жидкостями среднего давления и объемного потока.

Компоновка диагонального насоса характеризуется наличием рабочих лопастей, установленных на рабочем колесе под углом, обычно от 30° до 45°. Такая компоновка позволяет насосам достигать как высоких напоров, так и хорошей энергоэффективности при сравнительно невысоких затратах на приведение в движение. Она также способствует снижению гидравлических потерь, что важно для улучшения общей производительности устройства.

Для оптимизации работы диагональных насосов важно правильно выбрать угол наклона лопастей. Слишком малый угол может привести к снижению напора, в то время как чрезмерный угол приводит к излишнему износу деталей и повышению вибрации. Важно учитывать также скорость потока и характеристики жидкости, с которой работает насос, так как эти факторы напрямую влияют на эффективность и срок службы оборудования.

Особенности компоновки включают использование корпусных элементов с минимальными потерями на трение, что способствует высокой производительности и низкому уровню шума. Внутренняя геометрия корпуса, как правило, направлена на создание оптимального потока жидкости, избегая образования вихрей и срывов потока, которые могут существенно снизить эффективность работы насоса.

Кроме того, диагональные насосы могут оснащаться различными типами рабочих колес, включая закрытые и открытые варианты. Выбор между ними зависит от характеристик жидкости и требований к долговечности насоса. Открытые колеса обеспечивают более высокую производительность при работе с загрязненными жидкостями, но требуют большего обслуживания. Закрытые колеса, в свою очередь, более устойчивы к износу, что делает их более подходящими для работы с чистыми жидкостями.

Система уплотнений и подшипников также имеет значение при компоновке диагональных насосов. Подшипники должны обеспечивать минимальные потери энергии и работать при высоких нагрузках, а уплотнения должны быть адаптированы к условиям эксплуатации, чтобы предотвратить утечку жидкости и минимизировать затраты на техническое обслуживание.

Классификация по числу ступеней: одноступенчатые и многоступенчатые решения

Число ступеней в динамическом лопастном насосе определяет способ увеличения давления перекачиваемой жидкости. Выбор конфигурации напрямую зависит от требуемого напора и условий эксплуатации.

- Одноступенчатые насосы оснащены одним рабочим колесом. Предельный напор – до 60–80 м при типичной частоте вращения 2900 об/мин. Их применяют при малых и средних давлениях, например, в системах водоснабжения зданий, охлаждающих контурах, в циркуляции технических жидкостей.

- Главное преимущество – простота конструкции. Минимум узлов снижает риск отказов, упрощает техническое обслуживание. ККД достигает 70–85% в зависимости от типа рабочего колеса и гидравлической обвязки.

- Недостаток – ограничение по напору. При превышении расчетного давления возникают кавитационные явления, что резко снижает ресурс оборудования.

- Многоступенчатые насосы содержат два и более рабочих колеса, расположенных последовательно. Каждое колесо повышает давление, передавая поток на следующую ступень. Совокупный напор может превышать 600–1000 м при сохранении компактности конструкции.

- Рекомендуются для систем противопожарного водоснабжения, котельных установок, подачи воды в горных районах, в нефтегазовой и энергетической отраслях.

- Конструкция требует точной балансировки. Высокие осевые нагрузки компенсируются посредством разгрузочных устройств. КПД – до 75–82% в зависимости от числа ступеней и схемы уплотнений.

- Необходимы регулярные проверки межступенчатых зазоров и состояния подшипников, особенно при работе с агрессивными или абразивными средами.

При выборе числа ступеней следует учитывать требуемый напор, допустимые габариты, энергоэффективность и доступность сервисного обслуживания. Для напоров до 80 м предпочтительны одноступенчатые насосы. При необходимости преодоления значительных высот – используются многоступенчатые исполнения.

Влияние формы корпуса на характеристики насосов

Форма корпуса динамического лопастного насоса напрямую определяет гидродинамическую эффективность и рабочие параметры оборудования. Оптимизированные корпуса с плавными переходами уменьшают турбулентность и потери давления, что повышает КПД насоса на 3–7% по сравнению с конструкциями с резкими углами.

Удлинённые корпусные камеры способствуют равномерному распределению потока, снижая пульсации и вибрации. Это важно для поддержания стабильной подачи и увеличения ресурса подшипников и уплотнений.

Выпуклые и сферические поверхности внутри корпуса способствуют минимизации кавитационных зон, что снижает риск возникновения кавитации и эрозии лопаток. В экспериментах с насосами среднего давления использование сферических корпусов позволило снизить кавитационные потери на 15%.

Насосы с корпусами, имеющими встроенные направляющие каналы, обеспечивают более эффективное направление потока на входе в рабочее колесо. Это уменьшает энергорасход и улучшает стабильность рабочих характеристик в диапазоне нагрузок.

Компактные корпуса с уменьшенным объемом внутренней полости снижают гидравлические потери и улучшают динамическую реакцию на изменения нагрузки, что критично для насосов с переменной производительностью.

Рекомендуется применять корпусные формы, учитывающие специфические условия эксплуатации, включая вязкость перекачиваемой жидкости и режимы работы, поскольку универсальные решения зачастую не обеспечивают оптимального баланса между мощностью и надежностью.

Материалы изготовления рабочих органов и их выбор в зависимости от среды

Выбор материала для рабочих органов динамических лопастных насосов определяется химическим составом и температурой перекачиваемой среды, а также требованиями к износостойкости и коррозионной устойчивости.

- Нержавеющие стали (AISI 304, 316, 904L): применяются при перекачивании агрессивных сред с умеренной температурой (до 150°C). Обеспечивают хорошую стойкость к коррозии в кислых и солевых растворах, но ограничены по износостойкости при наличии абразивных частиц.

- Титан и его сплавы: используются для работы с морской водой и агрессивными химикатами при температурах до 200°C. Отличаются высокой коррозионной стойкостью и низкой плотностью, что снижает инерционные нагрузки на лопасти.

- Чугун и высокопрочные чугуны: рациональны для чистых водных сред и нейтральных жидкостей при температурах до 120°C. Недорогие, но подвержены коррозии и не подходят для агрессивных сред.

- Бронзы и медные сплавы: применяются в морской воде и средах с низкой абразивностью. Обладают хорошей сопротивляемостью кавитации и умеренной коррозионной стойкостью.

- Полимерные композиты (углепластики, фторопласты): рекомендуются для кислотных, щелочных и органических сред с температурой до 90°C. Обеспечивают химическую инертность и устойчивость к износу, но ограничены по механической прочности.

При выборе материала учитываются также следующие параметры:

- Температура среды: с увеличением температуры снижается коррозионная стойкость многих металлов, поэтому для высокотемпературных сред предпочтительны титановые сплавы и специальные нержавейки.

- Концентрация агрессивных компонентов: хлориды требуют применения аустенитных нержавеющих сталей или титана, серная кислота – полимерных покрытий или специальных сплавов.

- Наличие абразивных включений: при высоком содержании твердых частиц предпочтительны твердые сплавы и композитные материалы с повышенной износостойкостью.

- Совместимость с эксплуатационной средой и требования к весу насосного агрегата.

Выбор материала рабочих органов должен основываться на комплексной оценке химических, термических и механических условий эксплуатации для обеспечения долговечности и минимизации затрат на обслуживание.

Вопрос-ответ:

Какие основные типы динамических лопастных насосов существуют и чем они отличаются друг от друга?

Динамические лопастные насосы делятся на несколько типов в зависимости от конструкции и принципа действия. Наиболее распространены центробежные и осевые насосы с лопастями. Центробежные используют вращение рабочего колеса для придания жидкости кинетической энергии, а осевые перемещают жидкость вдоль оси вращения. Отличия заключаются в форме лопастей, направлении потока и области применения. Каждый тип оптимизирован для определённых условий работы и характеристик жидкости.

Какие параметры влияют на классификацию лопастных насосов и почему они важны?

Ключевыми параметрами для классификации являются форма и расположение лопастей, способ подвода энергии жидкости, направление потока и механическая конструкция. Эти характеристики определяют, как насос взаимодействует с рабочей средой, его гидравлические показатели, стабильность работы и долговечность. Например, тип лопастей влияет на эффективность перекачки и способность справляться с различной вязкостью или наличием примесей.

В каких областях промышленности чаще всего применяются разные типы динамических лопастных насосов?

Центробежные насосы с лопастями широко используются в системах водоснабжения, отопления и кондиционирования, а также в нефтехимической и пищевой промышленности. Осевые насосы применяются там, где необходим большой объем перекачиваемой жидкости при низком напоре, например, в ирригационных системах или насосах для охлаждения турбин. Выбор типа зависит от требований к расходу, напору и характеристикам среды.

Какие преимущества и ограничения присущи лопастным насосам по сравнению с другими видами насосов?

Лопастные насосы отличаются высокой производительностью при сравнительно простом устройстве и возможностью работы с различными жидкостями. Они обеспечивают плавный и непрерывный поток. Однако их эффективность может снижаться при работе с вязкими или загрязненными средами, а также при экстремальных нагрузках. В таких случаях могут применяться другие типы насосов, например, шестерёнчатые или поршневые, которые лучше подходят для специфических задач.

Какие современные тенденции в развитии динамических лопастных насосов влияют на их классификацию?

Современные разработки направлены на улучшение гидравлической эффективности, снижение энергопотребления и повышение надежности. Внедряются новые материалы для лопастей и корпусов, а также усовершенствуются методы гидродинамического моделирования, что позволяет создавать более точные классификационные схемы. Эти изменения расширяют область применения насосов и влияют на появление новых подтипов, учитывающих особенности рабочих режимов и эксплуатационные требования.