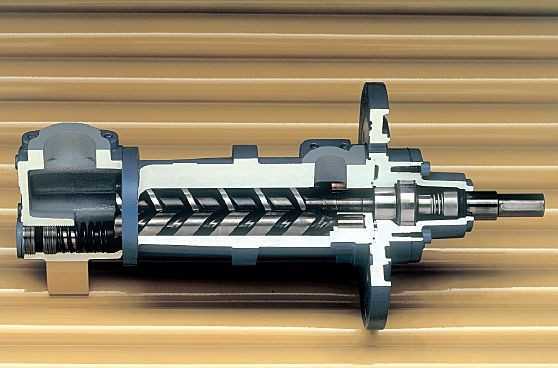

Скважинный винтовой насос – это насос объемного типа, в основе которого лежит принцип вращения ротора по спирали внутри статора. Такая конструкция обеспечивает стабильную подачу воды с минимальной пульсацией и позволяет работать с загрязнённой или вязкой жидкостью. Однако при снижении производительности, повышенном шуме или скачках давления необходим демонтаж и разбор насоса для диагностики и ремонта.

Перед началом работ необходимо отключить питание, извлечь насос из обсадной трубы и слить остатки жидкости. Следует подготовить комплект инструментов: гаечные ключи подходящих размеров, съёмник, отвертки, штангенциркуль, щупы и ёмкость для деталей. Также важно иметь под рукой оригинальную схему устройства, если производитель предоставляет такую документацию.

Разбор следует начинать с демонтажа верхнего фланца и отсоединения электрического кабеля от клеммника. Далее поэтапно снимаются элементы уплотнения, муфта и ротор. Особое внимание нужно уделить состоянию резинового статора: наличие задиров, деформации или следов перегрева указывает на необходимость замены. При снятии винтовых пар фиксируйте порядок установки деталей, чтобы обеспечить корректную сборку.

Во время осмотра измерьте износ ротора в средней части и у торцов – превышение зазора более 0,2 мм по окружности недопустимо и ведёт к падению КПД. Проверьте вал на биение, люфт подшипников и герметичность сальников. При выявлении повреждений рекомендуется использовать только оригинальные запасные части, особенно для узлов, работающих под высоким давлением и в абразивной среде.

Как безопасно отключить питание и извлечь насос из скважины

Перед началом демонтажа винтового насоса необходимо исключить любые риски поражения электрическим током и механических повреждений оборудования.

- Отключите питание насоса через автоматический выключатель в щитке. Убедитесь в отсутствии напряжения с помощью индикаторной отвертки или мультиметра.

- Если используется пульт управления или частотный преобразователь, обесточьте и его. Дождитесь полного разряда конденсаторов – обычно 5–10 минут.

- Проверьте целостность кабеля: отсутствие повреждений изоляции, следов перегрева и влаги в местах соединения.

После полной проверки электрической безопасности приступайте к извлечению насоса.

- Откройте крышку оголовка скважины и аккуратно ослабьте фиксирующие элементы (обычно это хомуты или фланцы на обсадной трубе).

- Подключите к трубе подъемное оборудование: ручную лебёдку, штатив с блоком или автоподъёмник – в зависимости от веса и глубины установки. Не допускается вытягивание вручную без страховки.

- Поднимайте насос плавно, без рывков. При извлечении контролируйте целостность электрокабеля и обсадной трубы, не допускайте заклинивания или перегиба.

- Каждые 2–3 метра фиксируйте трубу и кабель, чтобы исключить их падение обратно в скважину при обрыве.

- После полного извлечения очистите корпус насоса от грязи и отложений для дальнейшей диагностики или обслуживания.

Храните насос в вертикальном положении в сухом месте. Не допускайте контакта электрических соединений с влагой.

Какие инструменты и приспособления потребуются для разбора

Для разборки винтового скважинного насоса потребуется комплект торцевых и накидных ключей размерами от 10 до 24 мм. Особенно часто используются ключи на 13, 17 и 19 мм – они подходят для большинства крепёжных элементов корпуса и соединительных узлов.

Набор шестигранников необходим для демонтажа винтовой пары и креплений внутренних компонентов. Желательно наличие длинных Г-образных ключей с шаровым окончанием для доступа к труднодоступным точкам.

Съёмник подшипников с внутренним и наружным захватом обязателен при извлечении опорных элементов ротора. Использование молотка или зубила недопустимо – велик риск повреждения посадочных мест и вала.

Для фиксации и безопасного удержания корпуса насоса потребуется верстак с тисками. Губки тисков необходимо оснастить резиновыми или пластиковыми накладками, чтобы избежать деформации поверхности деталей.

Разборка винтового механизма требует применения динамометрического ключа – затяжка при сборке должна соответствовать заводским значениям момента. Перетягивание приведёт к деформации резинового статора, недотяжка – к утечкам и вибрациям.

Для удаления отложений и остатков смазки пригодятся латунные щётки, технические салфетки и очиститель на основе изопропилового спирта. Использование абразивов исключается – они повреждают рабочие поверхности винта и статора.

Дополнительно рекомендуется подготовить магниты для сбора мелких крепежных элементов, а также пластиковые контейнеры с маркировкой для хранения разъединённых узлов.

Порядок демонтажа головной части и муфтовых соединений

Перед началом работ отключите питание системы, сбросьте давление и убедитесь в отсутствии остаточной жидкости в колонне. Используйте фиксирующие устройства для предотвращения проворачивания колонны при демонтаже.

- Снимите защитный кожух с устья скважины, обеспечив свободный доступ к головной части насоса.

- Ослабьте крепёжные болты на фланцевом соединении головной части, фиксируя при этом колонну ключом против проворачивания.

- Аккуратно отсоедините головную часть, удерживая её грузоподъёмным механизмом. Масса узла может достигать нескольких десятков килограммов – подбирайте оснастку с запасом прочности.

- После снятия головной части получите доступ к верхнему муфтовому соединению ведущего вала.

- Обозначьте маркером взаимное положение валов и муфты для последующей корректной сборки.

- Ослабьте стопорные винты муфты. При наличии коррозии используйте проникающую смазку и подождите 10–15 минут до начала извлечения.

- С помощью съёмника демонтируйте муфту, избегая перекосов. Запрещено сбивать её ударом – это может повредить вал или посадочное место.

- Проверьте шлицы и торцы соединяемых элементов на наличие задиров и износа. При необходимости проведите очистку мелкозернистой наждачной бумагой и обезжирьте поверхности.

Все снятые детали маркируйте и укладывайте в порядке демонтажа. Это упростит обратную сборку и снизит риск ошибок при установке.

Как правильно отсоединить винтовой рабочий орган от вала

Перед демонтажем отключите приводной агрегат и зафиксируйте вал от проворачивания с помощью монтажного ключа, установленного на плоскую грань муфты. Убедитесь в отсутствии давления в системе и полном отсутствии подачи питания на электродвигатель.

Снимите фиксирующую шайбу или стопорное кольцо, удерживающее винтовой рабочий орган. Используйте съемник, подходящий по резьбе и диаметру, чтобы избежать повреждения сопрягаемых поверхностей. При наличии коррозии примените проникающую смазку и выдержите не менее 15 минут.

Плавно выкрутите винт против часовой стрелки, удерживая вал в неподвижном состоянии. Не допускайте резких рывков – это может привести к смещению подшипников или повреждению резьбового соединения. При заедании используйте прогрев резьбы промышленным феном до 120–150 °C, избегая перегрева сальников и уплотнений.

После отсоединения проверьте состояние резьбы и посадочных поверхностей. Очистите их от загрязнений с помощью металлической щетки и промойте ацетоном. Удалите остатки смазки, чтобы исключить проскальзывание при повторной сборке.

Особенности осмотра и очистки внутренней поверхности корпуса

Перед осмотром корпус насоса следует демонтировать и тщательно обезжирить снаружи. Внутреннюю поверхность проверяют при хорошем освещении, используя эндоскоп или фонарик с направленным пучком света. Важно выявить следы износа, кавитации, коррозии или отложений, особенно в зоне сопряжения с рабочими органами – ротором и обоймой статора.

Для очистки применяют только неметаллические щётки и щадящие составы. Рекомендуется использовать 10–15% раствор ортофосфорной кислоты при удалении минеральных отложений и известковых накоплений. После обработки кислотой обязательно проводят промывку дистиллированной водой и сушку горячим воздухом (температура – не выше 70 °C), чтобы избежать микротрещин от термошока.

Особое внимание уделяется участкам с микроповреждениями: мелкие раковины и трещины могут указывать на усталостные разрушения. В таких случаях проводят капиллярный контроль с использованием пенетрантов. При обнаружении дефектов глубже 0,2 мм требуется шлифовка и нанесение защитного эпоксидного покрытия толщиной не менее 150 мкм.

Контроль геометрии корпуса выполняется штангенциркулем и нутромером. Овальность или искривление канала более 0,05 мм считается недопустимым. При превышении допуска корпус заменяется. Повторная сборка допускается только после подтверждения чистоты и отсутствия следов влаги на всех внутренних участках.

Что искать при визуальной диагностике износа шнека и статора

При осмотре шнека обращайте внимание на наличие выработки и царапин на рабочей поверхности витков. Особенно важно выявить уменьшение толщины металла по краям витков, что свидетельствует о абразивном износе. Проверьте целостность витков – трещины или сколы снижают эффективность насоса и могут привести к поломке.

Обратите внимание на деформацию шнека – изгиб или сплющивание нарушают зазор между шнеком и статором, вызывая повышенный износ и снижение производительности. Измеряйте диаметр шнека в нескольких точках для определения неравномерного износа.

При осмотре статора выявляйте разрывы, разрывные швы и отслоения резинового покрытия. Износ резиновой оболочки проявляется в виде трещин, задиров и потертостей, особенно в местах контакта с шнеком. Поверхность статора должна быть равномерно гладкой без глубоких впадин.

Проверяйте целостность соединений между резиновыми слоями и металлической частью статора, так как отслоение приводит к протечкам и снижению герметичности.

Обратите внимание на изменение цвета резины, которое может свидетельствовать о химическом воздействии или перегреве, влияющем на срок службы статора.

Как замерить критические зазоры и оценить пригодность деталей

Для точного измерения критических зазоров в скважинном винтовом насосе используйте микрометр или щупы с точностью до 0,01 мм. Основные контрольные точки – зазор между ротором и корпусом, а также между винтовыми элементами и направляющими втулками.

Начинайте с очистки деталей от загрязнений и остатков жидкости, чтобы избежать погрешностей. Установите деталь в проверочную позицию, обеспечив стабильность и отсутствие люфтов.

При измерении зазора ротора относительно корпуса вводите щуп между сопрягаемыми поверхностями. Максимально допустимый зазор для большинства моделей составляет 0,15 мм; превышение указывает на износ и необходимость ремонта или замены.

Для проверки винтовых элементов измерьте диаметр винта и внутренний диаметр соответствующей втулки. Разница между этими значениями должна быть не более 0,1 мм. Большие отклонения ухудшают герметичность и эффективность насоса.

Особое внимание уделите овальности и биению деталей, проверяя их индикатором часового типа. Отклонения свыше 0,05 мм считаются критическими и требуют балансировки или замены.

Документируйте все измерения, сопоставляйте с заводскими допусками, чтобы принять решение о дальнейшей эксплуатации. При сомнениях используйте профессиональные измерительные стенды для оценки динамических характеристик узла.

Порядок сборки узлов после обслуживания или замены компонентов

Перед началом сборки убедитесь в чистоте всех деталей и отсутствии повреждений. Используйте специализированные смазочные материалы, рекомендованные заводом-изготовителем.

1. Установите винтовой ротор на вал, совместив ключевые шпоночные пазы. Обязательно проверьте зазор между ротором и корпусом, он должен соответствовать технической документации (обычно 0,05–0,15 мм).

2. Закрепите подшипники на валу с помощью стопорных колец и установите фиксирующие шайбы. Нанесите тонкий слой смазки на контактные поверхности подшипников.

3. Монтаж уплотнительных колец и сальниковых узлов выполняйте с осторожностью, чтобы избежать деформации. При необходимости замените уплотнения новыми с идентичными параметрами.

4. Соберите корпус насоса, совместив половинки с максимальной точностью, контролируя положение направляющих втулок. Закрутите крепежные элементы моментом, указанным в руководстве (обычно 25–35 Н·м).

5. Проверьте свободный ход ротора внутри корпуса вручную – отсутствие заеданий и люфтов свидетельствует о корректной сборке.

6. Установите крышки и защитные кожухи, фиксируя их болтами с равномерным распределением усилия для предотвращения деформации корпуса.

7. Завершите сборку подключением насосного оборудования и выполните тестирование на холостом ходе не менее 10 минут, контролируя отсутствие вибраций и посторонних шумов.

Любое отклонение от технических параметров требует разборки и повторной проверки комплектующих.

Вопрос-ответ:

Какие инструменты нужны для разборки скважинного винтового насоса?

Для разборки винтового насоса обычно потребуются разводные ключи разных размеров, отвертки (крестовые и плоские), молоток с мягкой головкой, съемники для подшипников и уплотнительных колец, а также смазочные материалы. Также полезно иметь чистую рабочую поверхность и емкости для хранения мелких деталей, чтобы не потерять их в процессе.

Как избежать повреждений при разборке винтового насоса?

Важно аккуратно и последовательно снимать все крепежные элементы, не применяя чрезмерную силу, которая может деформировать детали. Рекомендуется сначала очистить насос от загрязнений, чтобы не занести грязь внутрь механизмов. Использование специализированных съемников и мягких инструментов помогает сохранить состояние уплотнений и подшипников. Записывать порядок и местоположение деталей облегчит сборку.

Какие этапы включает пошаговый разбор винтового насоса?

Сначала отсоединяют насос от трубопровода и промывают внешнюю часть. Затем снимают защитные крышки и демонтируют соединительные элементы. После этого разбирают корпус, осторожно извлекая винтовой элемент и ротор. Далее удаляют подшипники и уплотнения, проверяют износ всех деталей. Каждую стадию нужно выполнять аккуратно, чтобы не повредить компоненты и сохранить возможность повторной сборки.

Какие признаки указывают на необходимость разборки скважинного винтового насоса?

Если насос начал работать с посторонними шумами, снизилась производительность, появились вибрации или утечки жидкости, это может свидетельствовать о повреждении внутренних деталей. Также необходимость разборки возникает при плановом техническом обслуживании для проверки состояния винта, подшипников и уплотнителей. Игнорирование этих признаков может привести к серьезным поломкам и дорогостоящему ремонту.

Как правильно собрать винтовой насос после разборки, чтобы избежать проблем в работе?

Сборка начинается с установки новых или проверенных уплотнений и подшипников, смазанных согласно рекомендациям. Затем аккуратно вставляют винтовой элемент и ротор, контролируя правильное положение деталей. Корпус и крепежные элементы затягивают равномерно, избегая перекосов. После сборки насос проверяют на герметичность и плавность вращения, прежде чем подключать к системе. Внимание к деталям и порядок монтажа значительно снижают риск возникновения неисправностей.