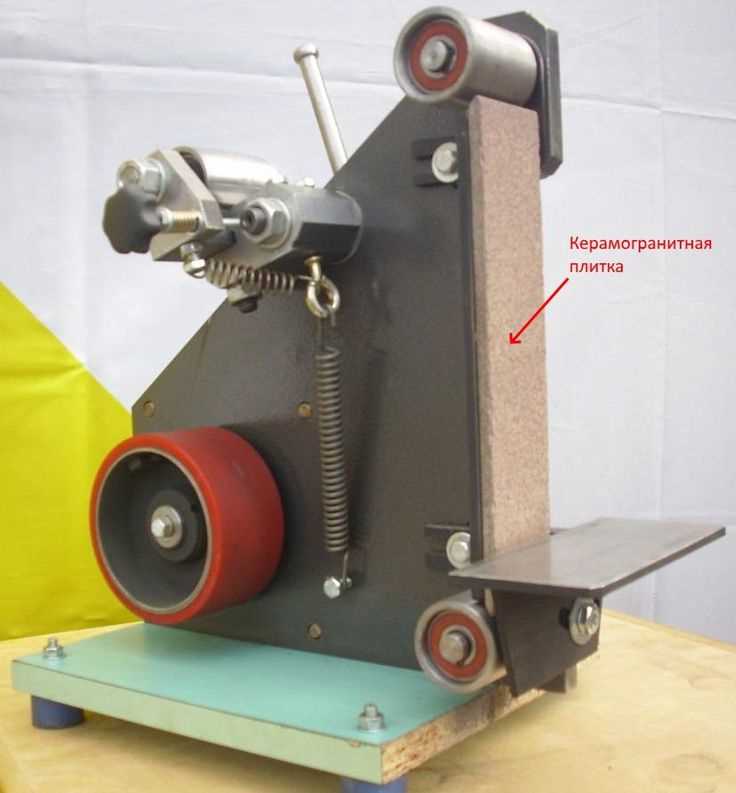

Гриндер – это станок ленточного типа, предназначенный для обработки металла, дерева и других материалов. Его применяют для заточки инструмента, удаления заусенцев и шлифовки поверхностей. Заводские модели стоят дорого, но изготовить функциональный гриндер можно самостоятельно из доступных компонентов.

Базовая конструкция включает в себя мотор, натяжной механизм, раму и ролики. Оптимальный выбор двигателя – асинхронный мотор мощностью 1,5–2,2 кВт с оборотами 2800 в минуту. Он обеспечивает стабильную тягу и совместим с большинством шлифовальных лент шириной 50 мм. Для питания подойдет сеть 220 В при наличии пускового конденсатора.

Раму целесообразно сварить из профильной трубы 40×40 мм или 50×50 мм. Она должна быть прочной, с минимальными зазорами, особенно в области крепления роликов и площадки для фиксации заготовки. Использование разборной конструкции упрощает транспортировку и настройку.

В качестве рабочих роликов применяют алюминиевые или стальные цилиндры с подшипниками. Диаметр основного (ведущего) ролика – от 120 мм, чтобы обеспечить плавный ход и снизить вибрацию. Натяжной механизм можно реализовать с помощью пружины или эксцентрикового прижима, что упрощает замену ленты.

Для ленты используют абразивные материалы на тканевой основе длиной от 1500 до 2000 мм. Их можно заказать в строительных или специализированных магазинах. Следует предусмотреть регулировку положения ленты по оси – это можно реализовать с помощью регулируемого кронштейна или поворотного рычага на одном из роликов.

Самодельный гриндер позволяет значительно сэкономить средства и при этом получить полноценный инструмент для мастерской. Главное – точность при сборке, надежность креплений и соблюдение техники безопасности при работе с электрооборудованием и абразивами.

Выбор типа гриндера: ленточный, дисковый или барабанный

При выборе типа гриндера для самостоятельного изготовления важно учитывать характер обрабатываемых материалов, доступные компоненты и цели использования. Ниже представлены ключевые характеристики трёх основных типов – ленточного, дискового и барабанного.

| Тип гриндера | Преимущества | Недостатки | Когда выбирать |

|---|---|---|---|

| Ленточный | Широкая зона обработки; высокая скорость съёма металла; подходит для заточки, снятия заусенцев и шлифовки крупногабаритных деталей | Сложность изготовления; необходимость точной юстировки роликов и натяжителя; требует мощного двигателя (от 1,5 кВт) | При изготовлении ножей, инструментов, для интенсивной работы с металлом |

| Дисковый | Компактность; простота конструкции; высокая точность при шлифовке торцов и плоских поверхностей | Ограниченная рабочая площадь; неэффективен для объёмных деталей; быстрый износ абразива при неправильной балансировке | Для мелких деталей, работы с деревом, торцовки, доводки кромок |

| Барабанный | Замкнутая конструкция; удобно обрабатывать криволинейные поверхности; прост в сборке из старого двигателя и вала | Малая универсальность; сложно добиться ровной поверхности; требует плотной посадки шлифовального материала | Для обработки вогнутых поверхностей, фигурных выемок, мебели |

Если вы планируете универсальный инструмент – ленточный гриндер предпочтительнее. Для точной обработки плоских деталей лучше подойдёт дисковый. Барабанный же эффективен только в узкоспециализированных задачах. Выбор следует делать с учётом частоты использования, типа обрабатываемого материала и доступного оборудования.

Подбор и закупка материалов для корпуса и основы

Корпус и основа гриндера должны обеспечивать жёсткость, устойчивость и надёжное крепление узлов. Выбор материалов напрямую влияет на безопасность и срок службы устройства.

- Основание (платформа): Оптимальный вариант – стальной лист толщиной от 5 до 10 мм. Алюминиевые пластины допустимы, но требуют дополнительного усиления. Размер – не менее 300×400 мм для устойчивости конструкции.

- Рама или короб корпуса: Используйте профильную трубу (40×40 мм или 50×25 мм) из стали. Длина зависит от конструкции, но стандарт – около 500–700 мм. Для сварки рекомендуется использовать низкоуглеродистую сталь, марка Ст3.

- Кронштейны и крепления: Подойдут металлические уголки 40×40×4 мм или полосовая сталь шириной 30–50 мм. Изготовление вручную снижает стоимость, при наличии УШМ и сварочного аппарата.

- Поверхности крепления двигателя: Стальная пластина 6–8 мм толщиной. Если двигатель массивный – предпочтительно использовать литую основу от старого станка или мотора.

- Закупку металлопроката удобно производить на металлобазах, где возможна резка в размер. Ищите остатки или обрезки – они дешевле и подойдут для большинства элементов.

- Для болтового соединения деталей приобретите крепёж М8–М12, гайки с нейлоновыми вставками и шайбы. Всё должно быть оцинкованным для защиты от коррозии.

- Не используйте дерево, пластик или ДСП для несущих элементов – они деформируются под нагрузкой и не обеспечивают нужной точности при работе гриндера.

Изготовление рамы и крепёжной платформы

Для рамы подойдёт стальная профильная труба сечением 40×40 мм и толщиной стенки 2–3 мм. Оптимальная длина заготовки – 600 мм для основания и по 400 мм для вертикальных стоек. Используйте сварку для соединения элементов под прямым углом. Проверьте диагонали каркаса до фиксации – перекосы недопустимы.

Жесткость увеличивается добавлением косынок из листовой стали толщиной 4 мм в местах соединений. Привариваются они после выравнивания конструкции по уровню. После сварки все швы необходимо зачистить шлифовальным кругом.

Крепёжная платформа изготавливается из стали толщиной 6 мм. Размеры – 150×250 мм. Сверлите отверстия под крепление двигателя согласно его фланцу. Центрирование – строго по оси ремённой передачи. Расположение отверстий размечается предварительно с шаблоном или по месту.

Платформа крепится к раме через продольные пазы длиной 50 мм, позволяющие регулировать натяжение ремня. Пазы нарезаются болгаркой с отрезным диском, затем дорабатываются напильником. Используйте болты M10 с гайками и широкими шайбами для фиксации платформы к основанию.

Выбор и установка двигателя с регулировкой оборотов

Для гриндера оптимален асинхронный двигатель мощностью от 1,1 до 2,2 кВт. Напряжение – 220 В или 380 В в зависимости от доступной сети. Частота вращения вала – 1500 об/мин (4 полюса) обеспечивает универсальность: достаточно крутящего момента при умеренной скорости ленты.

Регулировка оборотов необходима для работы с разными материалами. Используют частотный преобразователь (инвертор) с возможностью плавной настройки от 20 до 100% номинала. Подбирается по мощности двигателя с запасом 10–20%. Для однофазной сети необходим преобразователь с входом 220 В и выходом 3 фазы 220 В.

Крепление двигателя – через фланец или лапы на станину из стального профиля толщиной не менее 5 мм. Вал двигателя должен быть со шпонкой для надежной установки шкива. Ось выравнивают по одной линии с ведущим шкивом, отклонение не более 0,5 мм – иначе ускоренный износ ленты и подшипников.

Охлаждение двигателя обязательно: устанавливают вентилятор или монтируют радиатор на преобразователь. Электрическую часть защищают от пыли герметичным кожухом, особенно при работе с металлом. Устанавливают тепловое реле или защиту от перегрузки на щит управления.

Сборка приводной системы: шкивы, валы и натяжной ролик

Для эффективной работы гриндера необходимо правильно собрать приводную систему. Начинается всё с выбора ведущего шкива. Оптимальный диаметр – 90–120 мм при использовании электродвигателя на 1400 об/мин. Это обеспечит достаточную линейную скорость ленты (25–30 м/с). Шкив должен быть алюминиевым или стальным, обязательно с центровкой, чтобы исключить биение.

Ведущий вал соединяется с шкивом жёстко. Лучше использовать вал диаметром 19–20 мм, установленный на подшипниках 6204 или аналогичных. Для крепления шкива на валу применяется шпонка или крепёжный винт. Вал обязательно балансируется, особенно если шкив массивный.

Натяжной ролик располагается на регулируемом рычаге. Его диаметр – 50–70 мм. Материал – полиамид, текстолит или алюминий с резиновым покрытием. Вал ролика устанавливается на двухсторонние подшипники. Жёсткость пружины, обеспечивающей натяжение, подбирается так, чтобы лента удерживалась надёжно, но не растягивалась чрезмерно.

Промежуточные валы (если используются) должны быть соосны с ведущим шкивом. Для минимизации трения ролики на них также должны быть на подшипниках. Допускается установка отводного ролика под углом, для настройки траектории ленты.

После сборки вся приводная система проверяется вручную. Лента должна двигаться без рывков, ролики вращаться свободно. Биение недопустимо – оно вызовет вибрации и быстрый износ ленты. Все соединения фиксируются контргайками или резьбовым фиксатором.

Монтаж абразивной ленты и регулировка её натяжения

Перед установкой абразивной ленты убедитесь, что поверхность барабанов и направляющих чиста и свободна от грязи и масла. Лента должна соответствовать ширине рабочего барабана, обычно 50–75 мм, а длина – на 2–3 см больше окружности барабанов.

Для монтажа сначала ослабьте натяжной механизм. Наденьте ленту на барабаны, следя за равномерным натяжением по всей длине. Лента должна плотно прилегать, но не провисать и не перетягиваться. Чтобы проверить правильность посадки, прокрутите барабан вручную – лента не должна соскальзывать и одновременно не должна чрезмерно замедлять вращение.

Регулировка натяжения производится с помощью винтового или рычажного механизма, установленного на раме гриндера. Оптимальное усилие натяжения – это когда лента с усилием около 3–5 Н (примерно 300–500 гс) сопротивляется перемещению, но при этом легко сдвигается вручную. Излишняя затяжка приведёт к быстрому износу подшипников и ленты, недостаточная – к проскальзыванию и снижению качества обработки.

После установки и натяжения проведите пробный запуск на малых оборотах. Если лента смещается в сторону, отрегулируйте её положение с помощью натяжного ролика или направляющих. Для длительной эксплуатации регулярно проверяйте состояние ленты и натяжение каждые 5–7 часов работы, особенно при интенсивной нагрузке.

Проверка безопасности и тестирование работы гриндера

Перед первым запуском самодельного гриндера необходимо провести комплексную проверку безопасности и работоспособности, чтобы исключить риск поражения электрическим током и механических повреждений.

-

Визуальный осмотр:

- Проверьте крепление всех деталей – нет ли люфтов или ослабленных винтов.

- Изолируйте все оголённые провода, используя термоусадочную трубку или изоленту.

- Убедитесь, что корпус не имеет острых краёв, способных поранить при работе.

-

Электрическая безопасность:

- Проверьте сопротивление изоляции проводов мультиметром – оно должно быть выше 1 Мом.

- Испытайте гриндер на отсутствие короткого замыкания между корпусом и проводами питания.

- Подключите устройство через УЗО (устройство защитного отключения) для дополнительной защиты.

-

Тестирование работы:

- Запустите гриндер без нагрузки, прослушайте работу мотора на предмет посторонних звуков и вибраций.

- Проверьте равномерность вращения диска – отсутствие биений и тряски.

- После непродолжительной работы измерьте температуру корпуса – она не должна превышать 60°C.

- Испытайте работу при легкой нагрузке, постепенно увеличивая давление на диск, контролируя стабильность оборотов.

-

Контроль систем защиты:

- Проверьте надежность фиксации защитного кожуха и его отсутствие люфта.

- Убедитесь в корректной работе кнопки аварийного отключения.

- Если предусмотрен термовыключатель, проверьте его срабатывание при перегреве.

Только после успешного прохождения всех перечисленных этапов можно использовать гриндер в работе, строго соблюдая правила эксплуатации и средства индивидуальной защиты.

Вопрос-ответ:

Какие материалы и инструменты понадобятся для изготовления гриндера в домашних условиях?

Для создания гриндера потребуется металлический или деревянный корпус, электродвигатель с подходящей мощностью, шлифовальные диски или наждачная лента, подшипники, выключатель и источник питания. Инструменты включают дрель, болгарку, отвертки, ключи и, возможно, сварочный аппарат. Важно выбирать материалы, которые будут надежными и безопасными при работе с инструментом.

Как правильно подобрать электродвигатель для самодельного гриндера?

Мощность мотора зависит от задач, для которых будет использоваться гриндер. Для домашних нужд подойдет двигатель с мощностью от 250 до 500 Вт, обеспечивающий стабильную работу и достаточную скорость вращения. Также важно обратить внимание на частоту вращения — обычно это 3000 об/мин или меньше, чтобы избежать перегрева и повысить безопасность. Лучше выбирать мотор с возможностью регулировки скорости.

Какие меры безопасности нужно соблюдать при сборке и эксплуатации гриндера?

При сборке необходимо тщательно закреплять все детали, проверять надежность креплений и изоляцию проводов. Во время работы следует использовать защитные очки, перчатки и соблюдать осторожность, чтобы избежать попадания искр и частиц в глаза или на кожу. Важно устанавливать защитный кожух вокруг шлифовального диска и контролировать состояние дисков, меняя их при появлении трещин или сильного износа.

Как сделать систему крепления для наждачной ленты или шлифовального круга на гриндере?

Для крепления наждачной ленты чаще всего используется натяжной ролик, который обеспечивает равномерное натяжение и позволяет легко менять ленту. В случае с шлифовальным кругом необходима ось с гайкой и шайбами, которые плотно фиксируют диск, не давая ему сдвигаться во время работы. Важно подобрать крепеж так, чтобы деталь не имела люфтов и не создавала вибраций.

Можно ли сделать гриндер с регулируемой скоростью вращения и как это реализовать?

Да, это возможно. Для регулировки скорости обычно используют регулятор оборотов — устройство, изменяющее напряжение или частоту питания двигателя. Самый простой способ — подключить двигатель к тиристорному регулятору или использовать двигатель с управлением через контроллер. Это позволит плавно менять скорость в зависимости от типа выполняемой работы, что делает инструмент более универсальным.

Как можно сделать простой гриндер своими руками из подручных материалов?

Для изготовления простого гриндера дома понадобятся: электродвигатель от старого бытового прибора (например, дрели или вентилятора), металлический или деревянный корпус, наждачная бумага или шлифовальный круг, а также элементы крепления и питания. Сначала закрепите двигатель в корпусе так, чтобы ось была свободна для установки шлифовального круга. Затем надежно закрепите круг или наждачную бумагу на оси мотора. Важно обеспечить надежную фиксацию и изоляцию проводов для безопасности. После сборки подключите устройство к источнику питания и проверьте его работу на малых оборотах, постепенно увеличивая нагрузку.