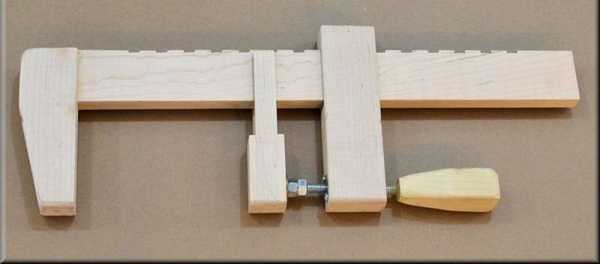

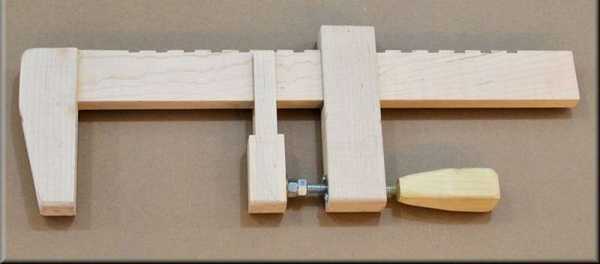

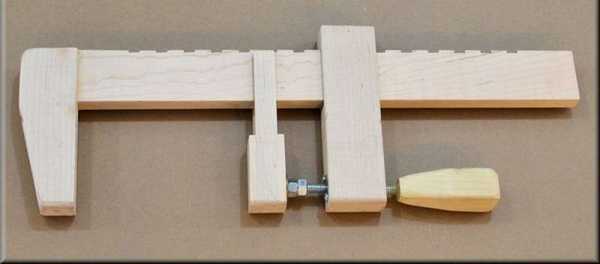

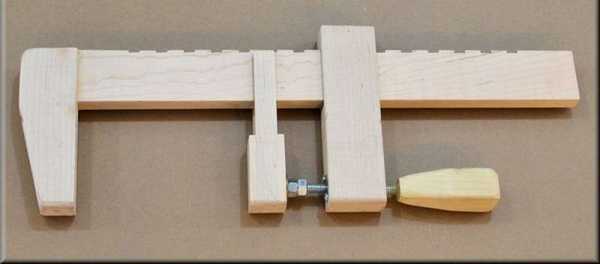

Струбцина – незаменимый инструмент для крепления деталей при столярных и слесарных работах. Изготовление струбцины самостоятельно позволяет получить устройство, полностью адаптированное под конкретные задачи и размеры заготовок. Основными элементами конструкции являются рамка, винт с гайкой и прижимная планка.

Для изготовления рамки часто используют стальной профиль или толстую деревянную рейку, устойчивую к деформации. Винт подбирают с учетом необходимого усилия зажима – обычно применяется резьбовой стержень диаметром от 10 до 16 мм с соответствующей гайкой. Для повышения удобства работы можно установить рукоятку или рычаг.

Важно предусмотреть ровную поверхность прижимной планки, чтобы равномерно распределять давление на деталь и избегать повреждений. При выборе материалов следует обращать внимание на прочность и жесткость элементов, чтобы обеспечить стабильный и долговечный зажим.

Выбор подходящих материалов для изготовления струбцины

Основные требования к материалам для струбцины – прочность, износостойкость и стабильность формы под нагрузкой. Выбор зависит от предполагаемой нагрузки и условий эксплуатации.

- Металлы:

- Сталь 45 или 40Х – оптимальна для изготовления винтового механизма и прижимных деталей. Обладает хорошей прочностью и износостойкостью после термообработки.

- Алюминиевые сплавы (например, АМг) подходят для легких струбцин с меньшей нагрузкой. Легче, но менее устойчивы к деформации.

- Нержавеющая сталь применяется для работы во влажной среде, предотвращая коррозию.

- Дерево:

- Твердые породы (бук, дуб) используются для рам и ручек, если нужна классическая конструкция. Обеспечивают долговечность и жесткость.

- Избегайте мягких пород (сосна, ель) – они быстрее изнашиваются и деформируются.

- Пластики и композиты:

- Полиацеталь (Delrin) – хороший выбор для направляющих и втулок, снижая трение и износ.

- Стеклопластик и углепластик применяются редко, но возможны в профессиональных моделях для повышения легкости и прочности.

Для резьбовых элементов необходимы материалы с высоким модулем упругости и стойкостью к срезу. Ручки и прижимные пластины лучше делать из металла или твердого дерева для долговечности.

Соединительные и подвижные части должны иметь гладкую обработку, чтобы минимизировать износ и обеспечить плавность работы струбцины.

Инструменты, необходимые для сборки самодельной струбцины

Лобзик или ножовка по металлу – для точного раскроя металлических деталей, таких как планки и крепежные элементы. Лобзик с полотном по металлу обеспечивает ровные срезы и минимизирует деформацию.

Электродрель с набором сверл – необходима для сверления отверстий под болты и шпильки. Рекомендуется использовать сверла по металлу диаметром от 4 до 10 мм, чтобы обеспечить надежное крепление деталей.

Ручной напильник или шлифовальная машинка – для обработки срезов и удаления заусенцев, что повышает точность сборки и предотвращает повреждение заготовок при эксплуатации.

Газовый или электрический сварочный аппарат – для соединения металлических частей конструкции. Если сварка невозможна, можно заменить на крепеж болтами, однако сварка обеспечивает прочность и долговечность.

Молоток и струбцина зажимная – для временного закрепления деталей в нужном положении во время сборки и сварки. Удобно использовать струбцину с широкими губками, чтобы не деформировать металл.

Ключи и отвертки – для затягивания крепежных элементов, обычно понадобятся гаечные ключи на 10 и 13 мм, а также крестовая отвертка для винтов.

Рулетка и угольник – для точной разметки и контроля прямых углов. Точная разметка обеспечивает правильное расположение деталей и стабильность конструкции струбцины.

Изготовление рамки и основы для струбцины

Для создания прочной рамки используйте древесину твердых пород толщиной от 30 мм. Размер заготовок зависит от габаритов струбцины, обычно длина боковых планок – 300–400 мм, поперечины – 150–200 мм. Крепление выполняйте с помощью мебельных шурупов диаметром 4–5 мм, углы соединяйте под прямым углом с помощью уголков или деревянных шкантов для повышения жесткости.

Для основы выбирайте доску толщиной не менее 20 мм, шириной 100–120 мм и длиной около 400 мм. Основу необходимо тщательно обработать, удалить заусенцы и покрыть защитным составом, чтобы предотвратить деформацию и увеличить срок службы.

Для подвижной части рамки сверлите отверстия диаметром 10 мм для крепления шпильки, обеспечивающей регулировку сжатия. Расположение отверстий должно быть точным, с шагом 20–30 мм, чтобы обеспечить плавное изменение зажима.

Рекомендуется использовать металлическую шпильку М10 длиной около 250 мм с резьбой на концах для фиксации и регулировки. Для удобства затяжки можно прикрепить деревянную рукоятку или использовать гайку с усиленной боковой поверхностью.

Создание винтового механизма зажима своими руками

Для изготовления винтового механизма понадобится стальной стержень диаметром 8–12 мм с резьбой М10 или М12. Оптимальная длина – 150–200 мм, чтобы обеспечить ход винта достаточный для надежного зажима.

Резьбу можно нарезать самостоятельно с помощью метчика, предварительно просверлив отверстие на 80–90% диаметра резьбы. Например, для М10 отверстие должно быть около 8,5 мм. Метчик удерживают ровно по оси, чтобы избежать перекосов.

Для вращения винта нужен вороток или рычаг. Его удобно сделать из прутка диаметром 6–8 мм длиной 200–250 мм. На конце винта сверлят отверстие 6 мм и вставляют рычаг, фиксируя его контргайкой или сваркой.

Гайку можно изготовить из толстого металлического листа толщиной 8–10 мм, вырезав квадрат или круг диаметром 30–40 мм, с внутренним отверстием по резьбе винта. Для точности применяют сверлильный станок или сверло с центровкой.

Корпус струбцины делают из уголка или полосы металла толщиной не менее 5 мм. На нем сверлят отверстие для гайки и фиксируют её сваркой или посадкой с натягом. Винт должен свободно вращаться, но без люфтов.

Для равномерного распределения усилия на прижимаемой детали рекомендуется прикрепить к винту металлическую пластину диаметром 40–50 мм толщиной 3–5 мм. Она крепится сваркой или на резьбу с помощью шайбы.

Перед сборкой все резьбовые соединения обрабатывают смазкой – графитовой пастой или литолом, чтобы уменьшить трение и предотвратить заедание.

После сборки проверяют ход винта: механизм должен работать плавно, без заеданий. Если ощущается сопротивление, проводят дополнительную доводку отверстий или шлифовку контактных поверхностей.

Сборка и соединение деталей струбцины

Начинайте с подготовки основных элементов: рамки, винта зажима и губок. Рамка обычно изготавливается из стальной полосы толщиной 5–8 мм, согнутой в форму буквы «C» или «G». Концы рамки обрабатывают фаской, чтобы обеспечить плотное прилегание губок.

Губки вырезают из древесины твердых пород или металла. Для деревянных губок рекомендуются размеры 150×40×20 мм. Металлические губки свариваются или крепятся болтами к рамке с использованием резьбовых втулок для дополнительной надежности.

Винт изготавливают из стального стержня диаметром 12–16 мм с нарезанной резьбой М12 или М14. На одном конце крепят ручку длиной 120–150 мм для удобства вращения, а на другом – плоскую прижимную поверхность диаметром 30–40 мм. Для предотвращения повреждения заготовок прижимную часть можно оснастить накладкой из резины или дерева.

Соединение винта с рамкой выполняют через резьбовую втулку, запрессованную или вваренную в нижнюю часть рамки. Втулка должна точно совпадать с резьбой винта, чтобы обеспечить плавный ход без люфтов.

Перед сборкой все элементы очищают от загрязнений и при необходимости покрывают антикоррозийным составом. Губки крепят к рамке с помощью болтов М6 или М8, обеспечивая возможность замены при износе. Винт вставляют в втулку и проверяют ход механизма, устраняя заедания и излишние люфты регулировкой или подгонкой деталей.

Контрольный этап – проверка усилия зажима на тестовой заготовке толщиной 20–30 мм. Величина прижима должна быть достаточной для фиксации без деформации материала.

Настройка и проверка работоспособности самодельной струбцины

После сборки самодельной струбцины важно точно отрегулировать механизм зажима для надежной фиксации деталей. Начинайте с проверки хода винта: он должен двигаться плавно, без заеданий и люфта. Если резьба самодельная или использовалась готовая, убедитесь, что нет перекосов и контакт винта с гайкой плотный.

Для регулировки затяжки закрепите в струбцине две деревянные заготовки толщиной 20–25 мм. Плавно закручивайте винт до плотного прижима, следя за равномерностью давления по всей поверхности. Если одна сторона фиксируется сильнее, необходимо выровнять корпус струбцины или обработать зажимные поверхности шлифовкой.

Контроль нагрузки проводят с помощью динамометра или весов. Усилие зажима в пределах 40–60 кг достаточно для большинства бытовых задач. Если усилие значительно меньше, проверьте качество резьбы и прочность корпуса. При необходимости замените винт или гайку на более прочные детали.

Для оценки надежности повторите зажим и отпускание несколько раз. Отсутствие ослабления и деформаций корпуса говорит о правильной сборке. При появлении трещин или люфта укрепите конструкцию дополнительными элементами – металлическими накладками или прокладками из жесткой резины.

Регулярная проверка перед работой гарантирует стабильность работы струбцины и сохранность обрабатываемых деталей. Особое внимание уделяйте состоянию резьбы и крепежных элементов, так как износ снижает эффективность и может привести к поломке.

Советы по укреплению и повышению надежности конструкции

Для обеспечения прочности самодельной струбцины важно учитывать качество материалов и методы соединения. Рекомендуется использовать металл толщиной не менее 4 мм для каркаса и рабочей части, чтобы предотвратить деформацию под нагрузкой.

- При сварке предпочтительнее аргонодуговая сварка – она обеспечивает ровный шов без перегрева металла, что снижает риск растрескивания.

- Если сварка недоступна, используйте болтовые соединения с гайками и пружинными шайбами для предотвращения самораскручивания.

- Все подвижные элементы, включая винты и гайки, нужно смазывать графитовой смазкой или литолом для снижения износа и увеличения срока службы.

- Для повышения жесткости конструкции добавьте ребра жесткости по бокам, шириной не менее 20 мм и толщиной не менее 3 мм, что уменьшит прогиб под давлением.

- Рабочие поверхности струбцины лучше обшить тонкой резиной толщиной 3-5 мм, чтобы избежать повреждения зажимаемых деталей и снизить скольжение.

Контроль точности изготовления критичен. Толщина зазоров между подвижными частями должна составлять не более 0,5 мм, иначе конструкция будет люфтить, а усилие распределяться неравномерно.

- Используйте калиброванные металлические прутки или пластины для равномерного распределения давления.

- Регулярно проверяйте крепежные элементы на затяжку – даже при самодельных конструкциях вибрация способна ослабить соединения.

- В случае использования деревянных элементов, обработайте их антисептиком и лаком для защиты от влаги и растрескивания.

- При сборке применяйте динамометрический ключ для контроля усилия затяжки винтов – оптимальное значение зависит от толщины материала, но для стали толщиной 4 мм рекомендуется 15-20 Н·м.

Обслуживание и уход за самодельной струбциной для долгой службы

Регулярная смазка ходовой винтовой резьбы минимизирует износ и предотвращает коррозию. Для смазки используйте литиевую или графитовую смазку, нанося её не реже одного раза в месяц при активной эксплуатации.

Проверяйте состояние деревянных или металлических деталей на наличие трещин и деформаций. При обнаружении микротрещин в деревянных частях рекомендуется обработать их влагозащитным составом и зашкурить поверхность для предотвращения дальнейшего разрушения.

Если используются металлические планки или рычаги, регулярно осматривайте точки соединений на предмет ослабления крепежа. Затягивайте болты и гайки с усилием, соответствующим рекомендациям для выбранного материала, чтобы исключить люфт.

После каждой интенсивной работы удаляйте загрязнения с рабочих поверхностей, используя мягкую ткань и изопропиловый спирт для удаления смолы, пыли и других остатков, которые могут ухудшить фиксацию зажима.

При хранении струбцины избегайте влажных и прямых солнечных мест, чтобы предотвратить коррозию металла и деформацию деревянных элементов. Идеальная температура хранения – от +5 до +25 °C с относительной влажностью не выше 60%.

Для винтовых струбцин важно контролировать плавность вращения винта – при появлении заеданий или скрипов необходимо разобрать механизм, очистить резьбу и повторно смазать.

При необходимости заменяйте изношенные прокладки или накладки, обеспечивающие защиту зажимаемых поверхностей, чтобы избежать повреждений материала, на котором используется струбцина.

Вопрос-ответ:

Какие материалы нужны для изготовления струбцины своими руками?

Для создания самодельной струбцины обычно понадобятся деревянные бруски или металлические пластины для корпуса, резьбовой шпиндель (можно использовать шпильку с гайкой), а также крепежные элементы — шурупы или болты. Иногда используют подручные материалы, например, старые трубы или металлические полосы. Инструменты для работы — дрель, ножовка, напильник и гаечный ключ.

Как правильно сделать винтовой механизм для струбцины в домашних условиях?

Винтовой механизм — это ключевая часть струбцины, которая позволяет регулировать зажим. Для его изготовления можно использовать резьбовую шпильку с подходящей гайкой. Шпильку нужно закрепить на одной из частей струбцины так, чтобы при вращении гайки зажим сжимался или разжимался. Важно, чтобы резьба была гладкой и без повреждений, а гайка двигалась легко, но без люфта. Иногда гайку закрепляют в деревянном или металлическом корпусе, чтобы она не вращалась сама по себе.

Можно ли сделать струбцину из дерева, и насколько она будет прочной?

Да, струбцину можно изготовить из дерева, особенно если использовать твердые породы, например бук или дуб. Такая струбцина подойдет для легких и средних работ, где не требуется очень сильное давление. Прочность зависит от качества древесины и конструкции — желательно, чтобы все соединения были хорошо закреплены и подкреплены металлическими элементами. Для более мощного зажима лучше использовать металлические детали или комбинировать дерево с металлом.

Какие ошибки чаще всего допускают при самостоятельном изготовлении струбцины?

Одной из частых ошибок является неправильный подбор материалов — например, слишком тонкие или хрупкие детали, которые не выдерживают нагрузку. Также часто неправильно делают винтовой механизм: резьба может быть повреждена, что затрудняет движение гайки, или гайка плохо фиксируется в корпусе. Иногда не учитывают геометрию зажима, и струбцина плохо фиксирует детали, прокручивается или деформируется. Чтобы избежать проблем, нужно тщательно выбирать материалы и внимательно собирать механизм.