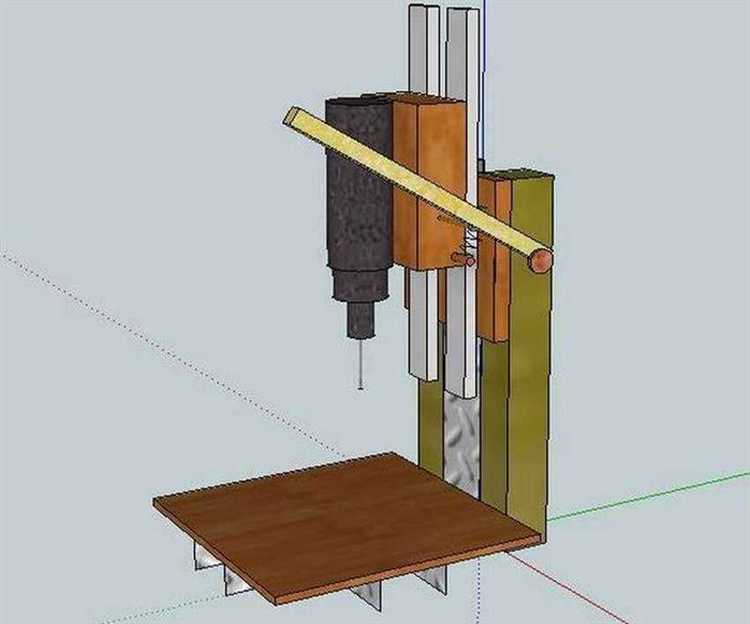

Сборка сверлильного станка из круглой трубы – это проект, который может быть интересен как опытным мастерам, так и новичкам в области слесарных и токарных работ. Такой подход позволяет создать универсальный инструмент для работы с различными материалами, используя минимальный набор деталей. Главное преимущество этого метода – доступность компонентов и возможность регулировки конструкции под специфические задачи.

Для начала потребуется основа в виде круглой трубы с достаточной толщиной стенки для обеспечения прочности и устойчивости всей конструкции. Рекомендуемая длина трубы – не менее 1 метра, что позволит обеспечить пространство для монтажа всех необходимых узлов. Важно точно измерить диаметр трубы, так как это влияет на установку вращающихся частей, например, шпинделя и подшипников.

Второй ключевой элемент – это подшипники и крепежные элементы, которые обеспечат необходимую жесткость при работе с инструментом. Для монтажа сверлильного узла необходимо предусмотреть прочные крепления, которые не будут деформироваться под нагрузкой. Для этого лучше всего использовать стальные подшипники диаметром, соответствующим диаметру трубы. Они должны быть установлены с обеих сторон сверлильного вала для минимизации люфта.

Кроме того, необходимо создать каркас, который будет удерживать трубу в вертикальном положении. Это может быть выполнено с помощью дополнительных металлических конструкций, которые обеспечат устойчивость станка. Для фиксации каркаса можно использовать уголки, сварочные соединения или болтовые соединения. Важно также учесть точность сборки, чтобы минимизировать вибрации и повысить точность сверления.

Выбор материалов для сборки сверлильного станка

При сборке сверлильного станка из круглой трубы важно правильно выбрать материалы, чтобы обеспечить надежность, устойчивость и долговечность конструкции. Вот несколько ключевых рекомендаций по выбору материалов.

Трубный каркас должен быть выполнен из стали или алюминия. Стальные трубы обеспечат максимальную жесткость и устойчивость к нагрузкам. Для их выбора стоит ориентироваться на трубы с диаметром 40-60 мм и толщиной стенки от 2 до 4 мм. Такой каркас выдержит механическое воздействие и вибрацию, характерные для работы с крупными деталями.

Основание станка требует тяжелого и прочного материала для предотвращения вибраций. Для этого идеально подойдет чугун или сталь. Чугун обладает отличной виброизоляцией и устойчивостью к износу, но требует точной обработки. Сталь также может быть использована, однако она будет иметь большую склонность к вибрациям, что можно компенсировать дополнительными виброгасителями.

Двигатель лучше выбрать с мощностью от 500 до 1500 Вт в зависимости от предполагаемой нагрузки. Для небольших работ подойдет двигатель мощностью 500-800 Вт, для более серьезных задач стоит выбрать более мощные модели. Важно также учитывать тип двигателя – асинхронный двигатель будет предпочтительнее для долговечности и надежности.

Шпиндель должен быть изготовлен из высококачественной закаленной стали с хорошей прочностью на сдвиг и устойчивостью к износу. Это обеспечит долговечность и точность работы сверлильного станка. Шпиндель, оснащенный подшипниками с герметичной защитой, снизит риск загрязнения и износа.

Подшипники следует выбирать радиальные шариковые или роликовые подшипники с высокой нагрузочной способностью. Важно учитывать, что подшипники должны быть смазаны, а также иметь устойчивость к пыли и грязи, которые могут попасть во время работы станка.

Конструкция рабочего стола должна быть выполнена из жесткой, устойчивой к деформации стали с толщиной не менее 5 мм. Для создания ровной поверхности можно использовать алюминиевые сплавы, однако они могут деформироваться под тяжелыми нагрузками.

Правильный выбор материалов существенно влияет на эффективность работы станка, его долговечность и точность обработки.

Как правильно рассчитать размеры и длину трубы

Диаметр трубы должен быть выбран в зависимости от размеров оси и подшипников. Для станка с малой и средней мощностью подойдут трубы диаметром от 40 мм до 60 мм. Если планируется использование более мощных инструментов, лучше выбрать трубу диаметром от 80 мм и выше. Труба большего диаметра обеспечит большую жесткость конструкции, что особенно важно при высоких нагрузках.

Толщина стенки трубы также играет важную роль. Для большинства домашних станков достаточно трубы с толщиной стенки 3-5 мм. Для тяжелых или промышленных станков потребуется труба с толщиной стенки от 6 мм и более. При этом стоит помнить, что увеличение толщины стенки увеличивает вес конструкции и, соответственно, её устойчивость, но также может привести к увеличению затрат на материал и сложность обработки.

Длина трубы рассчитывается в зависимости от конфигурации станка. Для вертикальных конструкций минимальная длина трубы для рамы составляет примерно 1 метр. Для горизонтальных станков длина может быть больше, в зависимости от требуемых размеров рабочей зоны. Важно учесть, что длина трубы должна обеспечивать необходимое пространство для установки двигателя и других механизмов, а также для удобства работы с заготовками.

Кроме того, не забудьте учесть возможное расширение и изменения при сварке. Иногда необходимо предусматривать небольшой запас по длине трубы, чтобы учесть усадку или неправильности в процессе резки и сварки.

Устройство основания и крепление трубы

Основание сверлильного станка играет ключевую роль в его стабильности и точности работы. Для создания прочной основы можно использовать стальной лист или уголок с толщиной не менее 5 мм. Основание должно быть достаточно тяжёлым, чтобы предотвратить вибрацию при работе с инструментом. Желательно выбрать металл с антикоррозийным покрытием для увеличения срока службы.

Крепление трубы к основанию требует точности. Используйте два метода крепления: приварку и болтовое соединение. Приварка подходит для постоянных конструкций и гарантирует высокую прочность соединения. Болтовое крепление позволяет при необходимости разбирать и переносить станок, что полезно для мобильных конструкций. Для этого применяйте болты не менее М10, чтобы обеспечить необходимую надёжность соединения.

Трубопровод, из которого будет сделана основная стойка, желательно выбрать с диаметром 40-60 мм, а толщина стенки должна составлять не менее 3 мм. Это обеспечит устойчивость к нагрузкам и предотвращение деформаций при длительном использовании. Важно, чтобы труба была ровной и не имела дефектов, так как любые неровности могут повлиять на точность работы сверлильного станка.

Перед установкой трубы на основание, необходимо сделать отметки для крепёжных отверстий. Они должны располагаться симметрично по обеим сторонам трубы для обеспечения равномерного распределения нагрузки. Также учтите, что отверстия должны быть выполнены с высокой точностью, чтобы избежать перекоса при креплении трубы к основанию.

Изготовление и установка механизма для подачи

Для изготовления механизма подачи можно использовать направляющие, изготовленные из стальных труб, которые устанавливаются вдоль рабочей оси. Трубные направляющие обеспечивают необходимую жесткость и минимизируют вибрации. На этих направляющих размещается подвижная часть, которая будет фиксировать сверлильный инструмент.

В качестве привода подачи используйте зубчатую рейку или винтовую пару. Винтовая пара обеспечивает более точное регулирование и плавность хода, но требует больше усилий для установки и регулировки. Зубчатая рейка, с другой стороны, является менее требовательной в обслуживании и проще в изготовлении, но может допускать небольшие люфты, которые нужно учитывать при проектировании.

Для крепления механизма подачи используйте сварку или болтовые соединения, в зависимости от конструкции. Важно, чтобы соединения были жесткими и надежными, иначе даже незначительные люфты могут привести к снижению точности работы станка. Для регулировки подачи добавьте систему стопоров, которая позволит точно фиксировать положение инструмента на требуемой глубине.

Установите механизм подачи таким образом, чтобы минимизировать вероятность его смещения при эксплуатации. Это можно достичь за счет правильного распределения массы и нагрузки по оси. Для увеличения срока службы и снижения износа рекомендуется использовать подшипники или втулки в местах соприкосновения подвижных частей.

Важно также предусмотреть систему смазки механизма подачи, особенно если используется винтовая пара. Смазка будет уменьшать трение и износ, что существенно увеличивает ресурс детали и стабильность работы. Установите специальные каналы для подачи смазки, чтобы обеспечить равномерное распределение по всему механизму.

Как выбрать и установить двигатель для станка

Для сверлильного станка из круглой трубы важен правильный выбор двигателя. Он должен обеспечить нужную мощность для работы с различными материалами, при этом оставаться компактным и достаточно надежным. Определяясь с двигателем, учитывайте тип и диаметр сверл, а также предполагаемую нагрузку на станок.

Мощность двигателя для сверлильного станка должна быть в пределах 500–1500 Вт. Мощность ниже 500 Вт не обеспечит достаточную производительность при работе с твердыми материалами, а свыше 1500 Вт может потребовать слишком сильного охлаждения и более сложной проводки. Важное значение имеет и количество оборотов, которое должно соответствовать максимальному рабочему диапазону сверл. Для большинства домашних станков достаточно двигателя с оборотами 1500–3000 об/мин.

При установке двигателя важно обеспечить его крепление на надежной основе. Для сверлильного станка из трубы оптимально использовать крепление на раме с регулируемыми болтами, чтобы можно было точно отрегулировать положение двигателя по отношению к шпинделю. Это позволит избежать вибрации и обеспечит стабильную работу. Подшипники двигателя должны быть высококачественными, чтобы минимизировать износ и шум.

Система охлаждения тоже не должна быть забыта. Для двигателей мощностью свыше 1000 Вт рекомендуется устанавливать вентилятор охлаждения, чтобы предотвратить перегрев при длительных нагрузках. Также важно предусмотреть защиту от перегрузки – современные двигатели часто имеют встроенные датчики, которые отключают питание при перегреве.

Когда двигатель установлен, необходимо настроить систему ременной передачи. Выбирайте ремень с нужной степенью натяжения, чтобы обеспечить плавный старт и избежать его износа при постоянной эксплуатации. Применение пульсационного или переменного тока может помочь вам регулировать скорость без необходимости менять ремни.

Монтаж сверлильного патрона и оси

Для установки сверлильного патрона используется вал диаметром 12–16 мм, изготовленный из стали 45 или аналогичной по прочности. Вал должен иметь одну проточку под шпонку или фиксирующий винт, чтобы исключить проворачивание патрона при нагрузке.

Конец вала, на который монтируется патрон, обтачивается под конический хвостовик B10 или B12 – в зависимости от типа патрона. Конус должен обеспечивать плотную посадку без люфта, допускается посадка с легким запрессовыванием.

Противоположный конец вала устанавливается в два подшипника закрытого типа (например, 6202 ZZ), размещённых в корпусе, выполненном из толстостенной трубы внутренним диаметром 35–40 мм. Подшипники фиксируются стопорными кольцами или прижимными шайбами с винтами М4–М5. Люфт исключается полностью – ось должна вращаться без бокового хода.

Для обеспечения точности сверления ось должна быть строго перпендикулярна основанию. Допуск отклонения – не более 0.1 мм на 100 мм длины. Регулировка положения вала осуществляется до фиксации подшипников в корпусе. После выставления ось фиксируется окончательно.

Патрон наворачивается на хвостовик вручную, после чего дополнительно фиксируется резьбовым фиксатором средней прочности (например, Loctite 243). Проверяется биение сверла – не более 0.05 мм. При превышении значения необходимо переточить конус или заменить патрон.

Система регулировки скорости вращения

Для сверлильного станка из круглой трубы регулировка скорости критична при работе с различными материалами. Оптимальное решение – использование частотного преобразователя (инвертора) в связке с асинхронным электродвигателем.

- Мощность двигателя: 0,55–1,1 кВт при напряжении 220 В. Подходит для большинства домашних задач.

- Частотный преобразователь: выбирается с запасом по току не менее 20% от номинала двигателя. Обеспечивает плавную регулировку в диапазоне 1000–3000 об/мин без потери крутящего момента.

- Подключение: двигатель трехфазный, инвертор с питанием от бытовой сети 220 В. Фазные провода соединяются напрямую, заземление обязательно.

- Управление: выносной потенциометр на передней панели корпуса станка – удобный способ оперативной настройки оборотов во время работы.

- Охлаждение: при снижении оборотов до минимума двигатель перегревается, если нет вентилятора на валу. Рекомендуется установить отдельный вентилятор с питанием от сети.

Альтернатива – реостат или трансформатор, но они уступают по эффективности, стабильности и безопасности. Механическая система с клиноремённой передачей и перестановкой шкивов возможна, но требует точной соосности и балансировки.

Как настроить точность работы станка

Для достижения высокой точности сверления необходимо провести комплексную настройку всех узлов станка. Особое внимание уделяется параллельности осей, жесткости конструкции и правильной центровке шпинделя.

- Проверка вертикальности стойки: Установите уровень на трубу стойки. При отклонении используйте регулируемые опоры или подкладки под основание. Точность установки влияет на перпендикулярность сверления.

- Центровка шпинделя: Закрепите в патроне штифт длиной 100 мм. Опустите его почти до уровня стола. Измерьте зазор между штифтом и поверхностью стола по четырём направлениям. При необходимости отрегулируйте направляющие или шпиндельный узел.

- Ликвидация люфтов: Убедитесь в отсутствии продольных и поперечных люфтов в подвижных узлах. Если используются подшипники скольжения, замените их на точные втулки с зазором не более 0,02 мм.

- Проверка биения патрона: Зафиксируйте в патроне ровный стержень и измерьте биение на длине 50–70 мм от центра. Допустимое значение – до 0,05 мм. При превышении замените патрон или переточите посадку шпинделя.

- Настройка подачи: При ручной подаче используйте рычаг с передачей усилия через шестерню. Убедитесь в равномерности хода. Неравномерность подачи вызывает овальность отверстия.

После всех настроек выполните тестовое сверление на образце. Измерьте отклонение по глубине и диаметру. Повторяйте регулировку до получения стабильного результата.