Профильная труба сечением 40×20 мм – один из самых удобных вариантов для изготовления калитки. Её легко резать, удобно сваривать, она выдерживает стандартные ветровые нагрузки и не требует сложного фундамента. Для вертикальных стоек лучше использовать профиль 60×60 мм – он стабильнее при нагрузке на петли и замок.

Минимальный набор инструментов: сварочный инвертор (ток от 90 до 130 А для проволоки Ø3 мм), болгарка с отрезным кругом, угольник, рулетка, маркер, струбцины. Сварка выполняется короткими швами по 3–5 см с перерывами, чтобы избежать коробления. Все соединения предварительно прихватываются точками, затем проверяется диагональ и геометрия, и только потом провариваются полностью.

Для заполнения створки можно использовать ту же трубу 20×20 мм с шагом 150–200 мм или листовой металл толщиной 1,5 мм. После сварки обязательна зачистка швов и обезжиривание всех поверхностей перед грунтовкой и окраской. Если калитка будет эксплуатироваться круглый год, петли лучше выбирать с шарикоподшипником и приварной посадкой, а замок – морозостойкий накладной с механическим приводом.

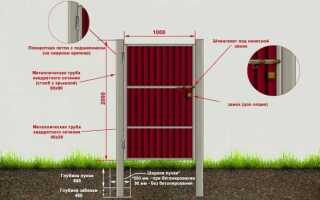

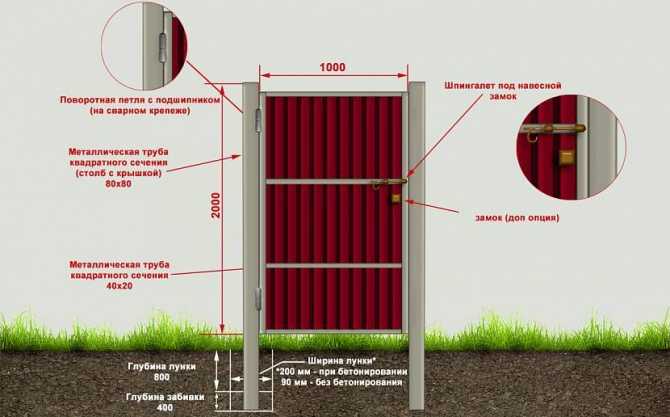

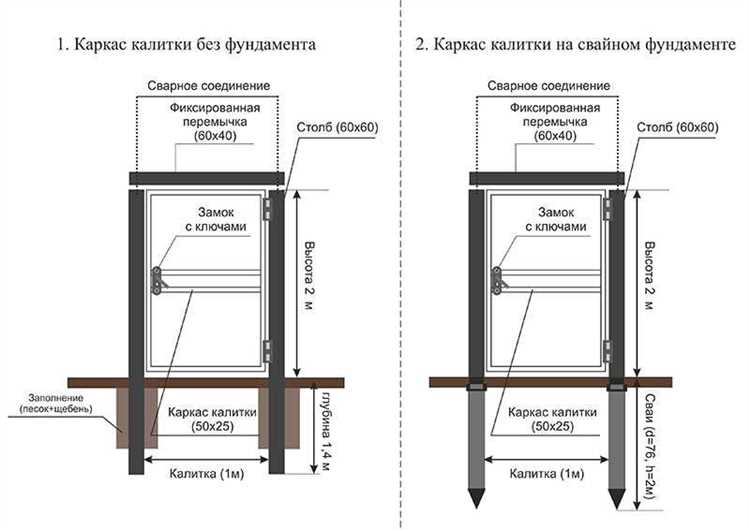

Точная разметка и жёсткая фиксация элементов перед сваркой – критически важные этапы. Отклонение по диагонали не должно превышать 3 мм. Установка готовой калитки начинается с выставления стоек строго по уровню, с заливкой бетона на глубину не менее 60 см. Рама навешивается после полного схватывания бетона (3–5 дней при температуре от +15°C).

Выбор сечения и толщины профильной трубы для калитки

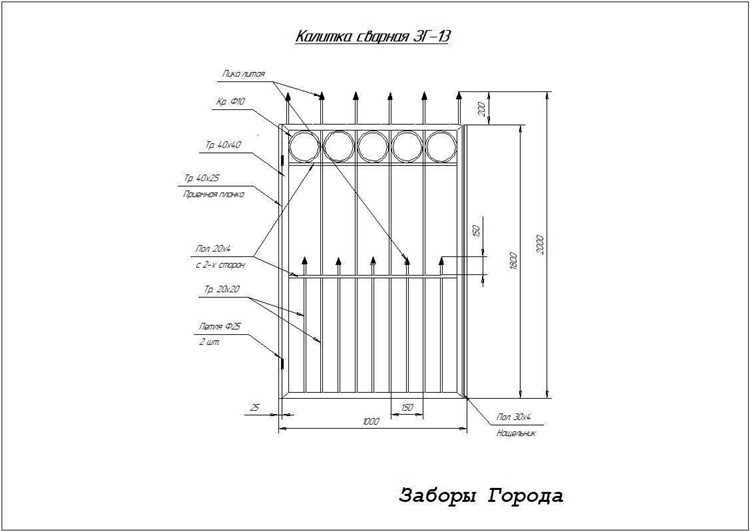

Для рамы калитки оптимально использовать профильную трубу сечением 40×20 мм или 50×25 мм. Эти размеры обеспечивают достаточную жёсткость при умеренной массе конструкции. Более крупное сечение, например, 60×30 мм, оправдано только при весе заполнения свыше 25 кг или при ширине калитки более 1000 мм.

Толщина стенки трубы должна быть не менее 2 мм. При меньшем значении конструкция теряет прочность, увеличивается риск деформации при сварке и эксплуатации. При этом труба толщиной 3 мм лучше выдерживает нагрузки, но увеличивает общий вес, что важно учитывать при выборе петель и столбов.

Для диагональных усилений или внутренних перемычек допустимо использовать трубу сечением 20×20 мм толщиной 1,5–2 мм, особенно если заполнение калитки – лёгкое (решётка, штакетник, сетка). Если предусмотрены тяжёлые элементы, такие как ковка или массивные панели, лучше использовать 25×25 мм с толщиной 2 мм.

Если калитка будет установлена отдельно, без ворот, нагрузка на раму увеличивается. В таких случаях предпочтительно использовать трубу сечением не менее 50×25 мм и толщиной 2,5–3 мм.

Качественная труба не должна иметь вмятин, следов коррозии и сильного овала. Овальность более 1 мм на ширину до 40 мм говорит о плохой геометрии и затруднит сборку конструкции. При покупке важно проверять ровность труб по длине и точность сечения.

Как рассчитать размеры калитки с учётом проёма и зазоров

Для точного расчёта размеров калитки необходимо исходить из ширины и высоты проёма, а также учитывать зазоры для нормального открывания и закрывания створки.

Измерьте фактическую ширину проёма между столбами. Допустим, получено 1000 мм. Из этого значения необходимо вычесть технологические зазоры: по 5 мм с каждой стороны между створкой и столбами. Итоговая ширина каркаса калитки: 1000 − 10 = 990 мм.

Если предполагается установка навесов с внешней стороны створки, вычтите дополнительно 2–3 мм на тепловое расширение и неплотности сварки. Тогда фактическая ширина каркаса: 990 − 3 = 987 мм.

Высота рассчитывается аналогично. Например, высота проёма – 2000 мм. Снизу оставляется зазор минимум 30 мм, сверху – 10–15 мм под притвор. Итого высота каркаса: 2000 − 30 − 15 = 1955 мм.

Если планируется установка задвижки или электрозамка, предусмотрите в конструкции усиленные зоны крепления и уточните их расположение заранее, чтобы не пришлось корректировать размеры после сборки.

Толщина профтрубы учитывается только при расчёте общей толщины конструкции (например, для подбора петель), но не влияет на размеры створки, так как измерения ведутся по внешнему контуру каркаса.

Подготовка труб к сварке: резка, зачистка, разметка

Перед началом резки необходимо точно определить длину каждой трубы. Измерения проводят с учётом зазоров под сварной шов – от 1 до 2 мм на каждом соединении. Разметку делают маркером или кернером, используя угольник и рулетку. При работе с углами в 45° применяют шаблоны или транспортир.

Резку профильной трубы (чаще всего используется сечением 40×20 мм или 60×30 мм, толщиной стенки 2 мм) выполняют болгаркой с отрезным диском по металлу толщиной 1,2–1,6 мм. Для точности распила используют направляющую из уголка или струбцины. После резки проверяют геометрию среза. При необходимости подравнивают напильником.

Зачистку проводят сразу после резки. С внутренней стороны убирают заусенцы при помощи напильника или абразивного круга. Наружные края среза обрабатывают шлифовальным кругом, чтобы обеспечить плотное прилегание деталей при сварке. Особое внимание уделяют местам будущих сварных швов – металл должен быть очищен от ржавчины, окалины, краски и масла на ширину не менее 15 мм от кромки.

Разметку точек сварки и мест крепления петель, упоров, замка наносят после предварительной сборки конструкции на сухую. Контролируют диагонали и прямые углы при помощи рулетки и строительного угольника. Отклонение по диагонали допускается не более 2 мм. После разметки элементы возвращают в исходное положение для окончательной сварки.

Сборка рамы калитки на ровной поверхности: порядок действий

Перед началом сборки рамы убедитесь, что все элементы отрезаны строго под 90 градусов и соответствуют чертежу. Рабочая поверхность должна быть ровной – для этого подойдёт металлический лист, лист фанеры или плита ОСБ, установленная на устойчивое основание.

- Разложите профильные трубы по периметру рамы в соответствии с проектом. Обычно используется труба сечением 40×20 мм или 60×30 мм. Проверьте диагонали – они должны совпадать с точностью до 2 мм.

- Используйте уголки или магнитные фиксаторы, чтобы зафиксировать углы под 90 градусов. Для временного соединения подойдут точечные прихватки сваркой – по одной в каждом углу.

- Проверьте диагонали ещё раз после прихватки. Если разница превышает 2 мм, исправьте перекос до окончательной сварки.

- После выравнивания проварите все стыки по периметру. Делайте это поочерёдно, чтобы избежать коробления: сначала два противоположных шва, затем остальные.

- Если в конструкции предусмотрена перемычка, установите её после сварки внешнего контура. Она должна плотно входить в проём, без зазоров. Прихватите и проварите аналогично основным швам.

- После сварки очистите швы металлической щёткой или болгаркой с лепестковым кругом. Осмотрите соединения на наличие непроваров и дефектов.

На этом этапе рама готова к навешиванию или обшивке.

Сварка навесов и установка замка: типовые ошибки и способы их избежать

Неправильная установка навесов и замка – частые причины перекоса калитки, плохого запирания и быстрого износа механики. Ниже перечислены основные ошибки и рекомендации по их устранению.

-

Смещение навесов относительно одной оси.

- Ошибка: один навес приваривается со смещением на 3–5 мм по горизонтали или вертикали.

- Последствие: перекос створки, скрип, повышенная нагрузка на петли.

- Решение: использовать шнур или лазерный уровень для выравнивания навесов по одной линии до начала сварки. Фиксировать струбцинами и прихватывать с обеих сторон.

-

Сварка навесов без термокомпенсационных зазоров.

- Ошибка: петли привариваются вплотную к стойке без учета теплового расширения металла.

- Последствие: заклинивание в жаркую погоду, закусывание замка.

- Решение: предусмотреть зазор 2–3 мм между калиткой и стойкой по всему периметру.

-

Недостаточное проваривание швов навесов.

- Ошибка: сварка выполняется точками или короткими швами.

- Последствие: отрыв петли через 1–2 сезона.

- Решение: проваривать по всему периметру навеса или, как минимум, на 70% длины соприкосновения с трубой. Использовать электроды типа МР-3 с током 90–110 А.

-

Неправильное положение замка.

- Ошибка: замок устанавливается слишком близко к краю или слишком высоко.

- Последствие: плохое зацепление, люфт, неудобство в эксплуатации.

- Решение: центр замка должен находиться на высоте 950–1100 мм от земли и на расстоянии не менее 30 мм от внешнего края профтрубы.

-

Сварка замка с перегревом корпуса.

- Ошибка: корпус замка приваривается к раме без предварительного охлаждения или разборки.

- Последствие: деформация механизма, потеря работоспособности.

- Решение: использовать прихватки, снимать замок после разметки, приваривать только крепёжные элементы. При необходимости охлаждать водой или влажной тряпкой.

Обработка швов, грунтование и окраска сварной конструкции

После завершения сварки швы необходимо тщательно очистить от окалины и шлака с помощью металлической щетки или углошлифовальной машины с насадкой-щеткой. Для удаления неровностей применяют шлифовальный круг зернистостью 60-80, обеспечивающий ровную поверхность и устранение острых краев.

Обработанные швы обязательно обезжиривают растворителем на основе уайт-спирита или ацетона, чтобы удалить остатки масла и пыли. Поверхность должна быть полностью сухой перед нанесением грунтовки.

Грунтование проводят составом, предназначенным для металла с антикоррозионными свойствами. Лучше использовать эпоксидный или алкидный грунт, наносимый кистью или краскопультом в два слоя с выдержкой между слоями не менее 30 минут при температуре 20-25 °C. Толщина слоя грунта должна быть не менее 40-50 мкм.

После полного высыхания грунта (не менее 12 часов) выполняется окраска. Для защиты от коррозии и придания конструкции эстетичного вида рекомендуется применять эмаль по металлу с повышенной стойкостью к атмосферным воздействиям. Рекомендуется наносить минимум два слоя краски, выдерживая между ними 4-6 часов.

В случае эксплуатации калитки в агрессивной среде (высокая влажность, химическое воздействие) рекомендуется использовать полиуретановые или акриловые эмали, которые обеспечивают длительную защиту и сохраняют цвет.

Все работы лучше проводить при температуре от +10 до +25 °C и влажности воздуха не выше 70%. Недопустимо нанесение грунта и краски на влажную или холодную поверхность, это снижает адгезию и ускоряет коррозию.

Вопрос-ответ:

Какие размеры профильной трубы лучше использовать для сварки калитки, чтобы она была прочной и долговечной?

Для изготовления калитки обычно выбирают профильную трубу с сечением 40х20 мм или 40х40 мм. Такие размеры обеспечивают необходимую жесткость конструкции при умеренном весе. Трубы с меньшим сечением могут быть менее прочными и быстрее деформироваться, а слишком толстые трубы усложнят сварку и увеличат вес калитки. Важно также учитывать предполагаемые нагрузки и высоту калитки — для больших проёмов лучше использовать более толстый профиль.

Какие виды сварки подходят для самостоятельного изготовления калитки из профильной трубы, если есть только бытовой инвертор?

Для работы с бытовым сварочным инвертором оптимально подходит ручная дуговая сварка (ММА). Она позволяет надежно соединить профильные трубы, не требует сложного оборудования и подходит для работы на улице. Аргонодуговая сварка (TIG) даёт более аккуратный шов, но требует специального аппарата и навыков. Если есть опыт, можно применять полуавтоматическую сварку (MIG/MAG), но для новичков проще ограничиться MMA. Важно соблюдать правильный режим сварки и подготовить кромки труб — это поможет избежать прожогов и недостатков шва.

Как правильно подготовить профильные трубы перед сваркой, чтобы швы были прочными и ровными?

Подготовка труб включает несколько этапов. Сначала нужно очистить поверхности от грязи, ржавчины и краски с помощью металлической щетки или наждачной бумаги. Затем следует отрезать трубы по размеру, учитывая допуски, и обработать кромки — сделать фаску под углом около 30 градусов, чтобы сварочный шов проникал глубже и был надежнее. Перед сваркой также желательно примерить детали, закрепить их с помощью прихваток, чтобы избежать смещений. Такая подготовка снижает риск образования трещин и пор, улучшает внешний вид и долговечность конструкции.

Какие ошибки чаще всего допускают при самостоятельной сварке калитки из профильной трубы и как их избежать?

Одна из распространенных ошибок — недостаточно прочное закрепление деталей перед сваркой, из-за чего конструкция может искривиться. Также часто встречается неправильный режим сварки: слишком сильный ток приводит к прожогам, слабый — к плохому проникновению шва. Неравномерный подвод электрода вызывает неровности и поры. Чтобы избежать проблем, необходимо тщательно подготовить трубы, закрепить детали прихватками, подобрать подходящий ток и соблюдать правильную технику движения электрода. После сварки стоит проверить швы на наличие трещин и дефектов, а при необходимости зачистить их и провести дополнительную обработку.