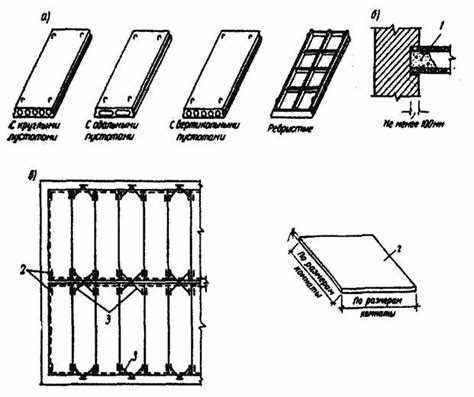

Неправильная стыковка плит перекрытия приводит к трещинам, неравномерной нагрузке на несущие стены и снижению прочности всего здания. При монтаже важно учитывать как тип плит – пустотные, сплошные, ребристые – так и схему их распределения по плану перекрываемого помещения.

Связка плит между собой выполняется арматурой и бетонной стяжкой. Для надёжной фиксации используются закладные петли и штыри, сваренные между собой. Стыки заливаются бетоном марки не ниже М200 с добавлением пластификаторов, чтобы обеспечить плотное прилегание и исключить усадочные зазоры. Минимальная толщина бетонной стяжки над плитами – 40 мм.

Армирование стыков проводится в два слоя: нижний – из арматуры диаметром не менее 12 мм, верхний – сеткой из проволоки Ø4–6 мм с ячейкой 100×100 мм. Обязательное условие – связка должна охватывать не менее двух соседних плит и быть жёстко связана с основной арматурой перекрытия.

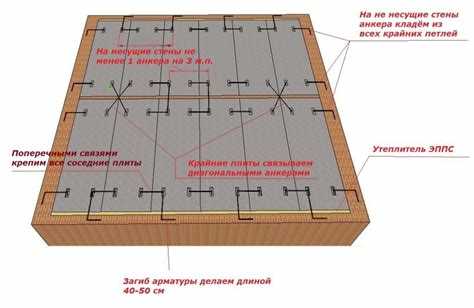

Если здание эксплуатируется в сейсмоактивной зоне, применяется дополнительная поперечная арматура, обеспечивающая трёхмерную пространственную жесткость. В местах опирания плит на несущие конструкции рекомендуется устраивать анкерные связи, препятствующие смещению плит при горизонтальных нагрузках.

Выбор способа стыковки плит в зависимости от типа перекрытия

Тип перекрытия напрямую определяет способ соединения плит, так как различия в нагрузках, конструктивных особенностях и технологии монтажа требуют индивидуального подхода.

- Монолитно-сборные перекрытия: Плиты стыкуются с обязательным армированием швов и последующим бетонированием. Устанавливаются закладные элементы, соединяющие арматуру соседних плит. Межплиточные швы заполняются бетоном марки не ниже B25, с виброуплотнением.

- Сборные железобетонные перекрытия: Для пустотных плит применяют опирание на несущие стены не менее 120 мм и сварку монтажных петель с закладными элементами. Допускается применение монтажных стальных накладок (накладных соединителей) с анкерным креплением.

- Безбалочные перекрытия: Необходима приварка арматурных выпусков и устройство монолитных поясов в местах стыков. Используются арматурные хомуты и поперечные анкеры для компенсации сдвигающих усилий.

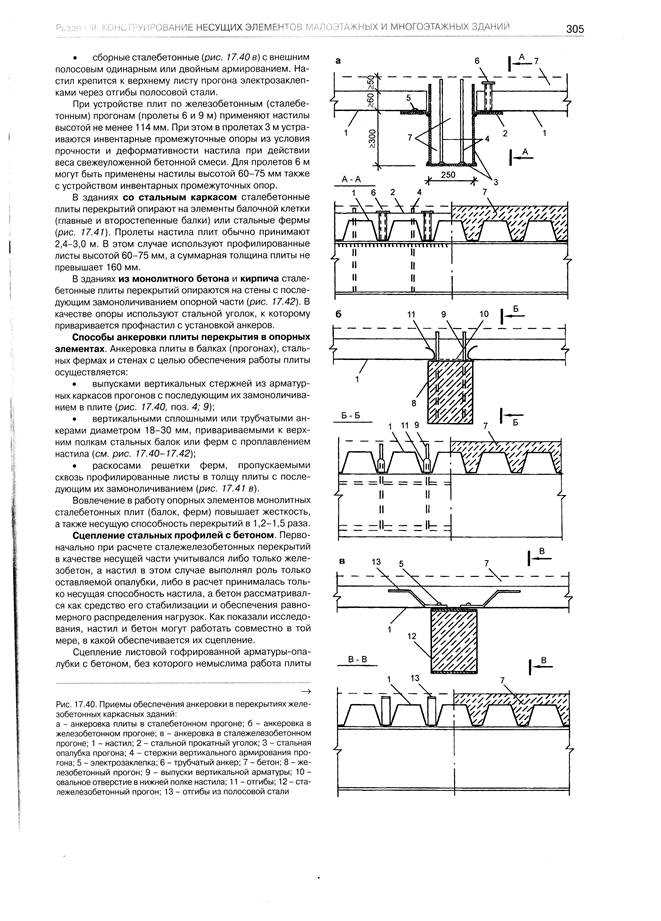

- Балочные перекрытия: Плиты укладываются на балки с приваркой арматурных выпусков к закладным элементам. Для компенсации возможных прогибов в зоне контакта предусматривается слой цементно-песчаного раствора толщиной 20–30 мм.

- Междуэтажные перекрытия в каркасных конструкциях: Применяется жесткая стыковка плит с каркасом через анкерные соединения и сварку. Учитывается возможность температурных и усадочных деформаций, для чего устраиваются компенсационные зазоры с последующей герметизацией.

Каждый способ соединения требует точного соблюдения проектных допусков, особенно по горизонтали и вертикали. Ошибки на этапе стыковки ведут к перераспределению нагрузок и снижению прочности всего перекрытия.

Подготовка монтажных петель и армирующих выпусков

Монтажные петли изготавливаются из арматурной стали класса А240 или А400 диаметром не менее 12 мм. Петли закладываются в тело плиты при ее производстве и должны выходить на поверхность на высоту не менее 60 мм от верхней грани перекрытия. Расстояние между крайними точками петель – не менее 300 мм, чтобы обеспечить устойчивое зацепление грузоподъёмного оборудования.

Перед монтажом следует проверить отсутствие коррозии и загрязнений на петлях. При наличии ржавчины требуется механическая очистка до металлического блеска. Изгибы петель не допускаются – они снижают прочность захвата. Допуск на отклонение от проектной геометрии – не более 5 мм.

Армирующие выпуски из продольной арматуры устанавливаются заранее в монолитных участках между плитами. Они выполняются из стали класса A500 диаметром не менее 14 мм и выступают на длину от 500 мм, чтобы обеспечить надежное анкеровку при устройстве монолитных швов. Концы арматуры должны иметь крюки радиусом не менее 5 диаметров стержня или быть загнуты под углом 90°.

Перед укладкой плит проверяется точное расположение выпусков относительно осей. Отклонение по горизонтали – не более 10 мм, по вертикали – не более 5 мм. Все выпуски должны быть выровнены и надежно закреплены, чтобы исключить их смещение при укладке плит.

Заделка монтажных петель в дальнейшем проводится с обязательной приваркой к закладным элементам или хомутам, соединяющим соседние плиты, что обеспечивает пространственную жесткость и работу перекрытия как единой конструкции.

Схемы расположения арматуры в зоне стыка плит

В зоне стыка железобетонных плит перекрытия необходимо обеспечить передачу изгибающих и сдвигающих усилий между элементами. Арматура укладывается с учётом характера нагрузки и типа соединения – сухого, монолитного или с замоноличиванием.

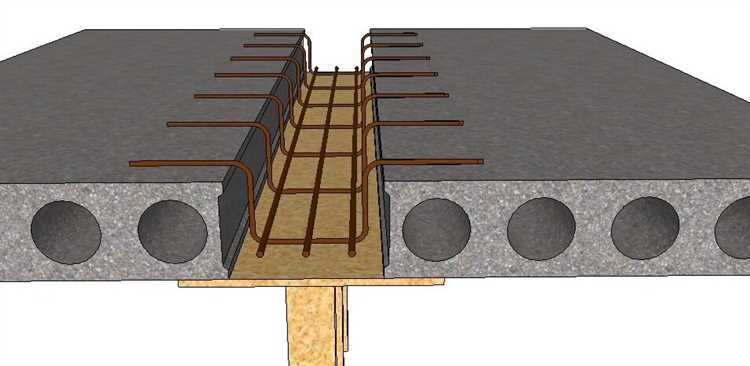

При замоноличивании шва продольная арматура плит должна иметь выпуски длиной не менее 40 диаметров стержня (но не менее 500 мм) для нахлёсточного соединения. Стержни соединяются в верхней и нижней зоне с учётом схемы изгиба – верхняя арматура принимает отрицательные моменты, нижняя – положительные.

Для передачи поперечных усилий в стыке укладываются хомуты или П-образные элементы с шагом 150–200 мм. Их диаметр подбирается из расчёта, но не менее 8 мм. Хомуты охватывают продольные стержни и обеспечивают совместную работу бетона и арматуры при сдвиге.

При соединении пустотных плит выпускается арматура через торцы полостей, формируя петли. В стыке они соединяются накладками с обжатием или сваркой. В монолитной зоне выполняется укладка дополнительной верхней арматуры, проходящей над стыком, диаметром не менее 12 мм.

Для компенсации возможных прогибов и предотвращения образования трещин рекомендуется установка наклонных стержней в виде анкеров под углом 45° к горизонтали в зоне сопряжения. Они воспринимают диагональные усилия и повышают прочность соединения.

Расположение всех элементов должно быть увязано с проектной схемой армирования, учитывая направление главных напряжений и минимальные защитные слои бетона: не менее 25 мм для внутренних плит и 35 мм для наружных или находящихся в агрессивной среде.

Технология устройства бетонной связи между плитами

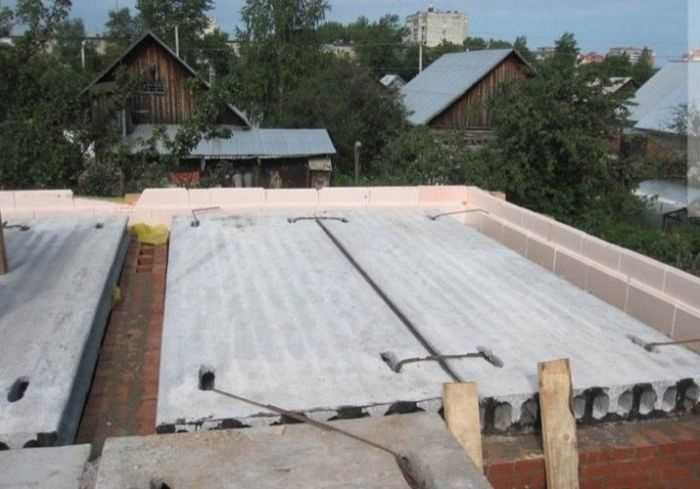

Для обеспечения прочного сопряжения плит перекрытия применяют монолитную бетонную связь, заливаемую в швы между плитами. Перед началом работ необходимо очистить стыки от строительного мусора, пыли и остатков цементного молочка. Поверхности плит на границах контакта тщательно смачивают водой для улучшения сцепления.

Применяется бетон марки не ниже М200 с крупностью заполнителя до 10 мм. Для улучшения адгезии в раствор добавляют пластификаторы или вводят цементно-песчаный контактный слой с соотношением 1:2. Смесь укладывают в швы с уплотнением штыкованием или вибрацией, не допуская образования пустот.

Минимальная ширина бетонного шва – 40 мм, глубина – до нижней плоскости плит. При устройстве связи по периметру проемов и в местах опирания необходимо предусматривать закладные элементы из арматуры диаметром 10–12 мм, выпущенные из плит на 200–250 мм и соединенные нахлестом с аналогичными элементами соседних плит.

Выдержка бетона осуществляется в течение не менее 7 суток при положительной температуре с обязательным увлажнением или покрытием пленкой для предотвращения испарения влаги. Полную нагрузку на перекрытие разрешается подавать не ранее 28 суток после заливки, при достижении бетоном проектной прочности.

Ошибки при сварке монтажных петель и как их избежать

Неправильный выбор электрода – распространённая ошибка, приводящая к слабому соединению. Для сварки монтажных петель из стали класса A-I следует применять электроды марки Э42 или Э50. При работе с арматурой повышенной прочности необходимы электроды с соответствующим классом прочности, иначе шов теряет несущую способность.

Недостаточный провар шва возникает при малом токе или слишком быстром перемещении электрода. В результате соединение лишь формально удерживает петлю, но не воспринимает расчетную нагрузку. Оптимальная глубина провара – не менее 2/3 толщины соединяемых элементов. Обязательно проверяйте форму кратера и отсутствие непроваров по краям шва.

Сварка по загрязнённой поверхности приводит к включениям шлака и пористости. Поверхность петель и закладных должна быть очищена от ржавчины, масла и пыли до металлического блеска. Допустимо использовать металлическую щетку или абразивный круг, после чего протереть поверхность ацетоном.

Неправильное расположение петель относительно стыка плит может привести к тому, что усилие будет передаваться вне зоны армирования. Перед сваркой убедитесь, что монтажные петли выровнены по осям соединяемых плит и соответствуют проектной документации.

Отсутствие контроля качества сварных швов часто становится причиной разрушения соединения в процессе эксплуатации. После сварки каждый шов необходимо визуально осмотреть на наличие трещин, шлаковых включений и наплывов. При сомнениях применяется ультразвуковой контроль или магнитопорошковый метод.

Нарушение температурного режима сварки в холодное время года ведёт к образованию хрупких соединений. При температуре воздуха ниже -10°C требуется предварительный подогрев петель до +50…+70°C и использование специальных низкотемпературных электродов, чтобы исключить образование холодных трещин.

Пренебрежение последовательностью наложения швов вызывает деформацию плит. Сварка должна производиться симметрично от центра к краям, чтобы избежать коробления элементов и нарушения проектных отметок перекрытия.

Гидроизоляция швов между плитами перекрытия

Перед нанесением гидроизоляционного слоя поверхность шва очищается от пыли, грязи и цементного молочка. Рекомендуется обработать шов праймером на основе битума или полиуретана для улучшения сцепления с гидроизоляционным материалом.

Часто применяют полиуретановые или битумно-полимерные мастики, которые наносятся в два слоя с обязательным перекрытием швов. Толщина каждого слоя должна быть не менее 2 мм. Альтернативой служат специальные гидроизоляционные ленты на основе бутилкаучука, закрепляемые по всей длине шва с перекрытием минимум 50 мм на соседние плиты.

Для компенсации температурных и конструкционных движений целесообразно устанавливать в швы деформационные шнуры из вспененного полиэтилена, предварительно пропитанные гидрофобным составом. После установки шнура выполняется обмазочная гидроизоляция с перекрытием края шнура на 20-30 мм.

В местах стыков с технологическими отверстиями и закладными элементами следует дополнительно герметизировать швы высокоэластичными герметиками на основе полиуретана или силикона, обеспечивающими долговременную эластичность и водонепроницаемость.

Контроль качества гидроизоляции проводится визуальным осмотром и испытанием на водонепроницаемость с подачей давления воды не менее 0,1 МПа. Недопустимо наличие трещин, пропусков и отслаивания гидроизоляционного слоя.

Проверка прочности соединений перед дальнейшими работами

Для обеспечения надежности конструкции необходимо провести обязательную проверку прочности стыков плит перекрытия до начала последующих этапов строительства. Контроль проводится по следующим параметрам:

- Визуальный осмотр – выявление трещин, сколов и неплотностей в местах соединения, а также дефектов анкеров и арматурных стержней.

- Измерение зазоров – величина зазоров между плитами не должна превышать 2 мм, превышение требует устранения с применением цементно-песчаного раствора или эпоксидных смол.

- Испытание на сдвиг – контроль сопротивления сдвигу с помощью мобильных динамометров, нормативное значение усилия не менее 0,8 МПа на контактной поверхности.

- Контроль анкеровки – проверка глубины и надежности анкеров по проектным требованиям, минимальная глубина анкера не менее 10 диаметров стержня.

Рекомендуется проводить испытания сразу после монтажа плит и после первичного схватывания соединительного раствора, обычно через 24–48 часов. Несоответствия параметров требуют незамедлительного ремонта или усиления стыков перед продолжением нагрузок.

- Подготовить место соединения: очистить от мусора и влаги.

- Провести визуальный и инструментальный контроль.

- Зафиксировать результаты и сопоставить с проектными нормами.

- В случае отклонений выполнить усиление или замену элементов соединения.

- Повторно проверить прочность после ремонтных работ.

Только после подтверждения нормативной прочности допускается дальнейшее строительство и нагрузка на перекрытия.

Вопрос-ответ:

Как правильно обеспечить надежное соединение плит перекрытия при их укладке на строительной площадке?

Для прочного соединения плит перекрытия необходимо использовать специальные монтажные элементы — стальные анкеры или закладные детали, которые устанавливаются на заводе или непосредственно на стройплощадке. Плиты укладывают с соблюдением точной геометрии, затем в местах стыков крепятся анкеры, обеспечивающие жесткую связь между элементами. Дополнительно часто применяют цементный раствор для заполнения швов, что помогает избежать смещения и увеличивает жесткость конструкции.

Какие требования предъявляются к материалам и технологиям при связывании железобетонных плит перекрытия?

Материалы для связывания плит должны соответствовать нормам по прочности и долговечности. Для анкеров и арматуры используют сталь с защитным покрытием против коррозии. Раствор, заполняющий швы, должен обладать хорошей адгезией и морозостойкостью. Технология укладки предусматривает точное позиционирование плит, контроль за вертикальностью и уровнем, а также правильное распределение нагрузки. Все работы проводятся с учетом рекомендаций проектной документации и строительных норм.

Почему важно правильно связывать плиты перекрытия между собой и к чему могут привести ошибки в этом процессе?

Правильное связывание плит перекрытия обеспечивает целостность и надежность конструкции здания. Если плиты не соединены качественно, возможны смещения, появление трещин и даже деформации перекрытий под нагрузкой. Это снижает устойчивость всего сооружения, увеличивает риск аварийных ситуаций и может привести к необходимости дорогостоящего ремонта. Поэтому внимание к соединению плит играет значительную роль в долговечности и безопасности здания.

Какие способы применяются для усиления стыков плит перекрытия при реконструкции старых зданий?

При реконструкции часто используют дополнительные металлические элементы, такие как накладки, уголки и пластины, которые крепятся к стыкам с помощью болтов или сварки. Также применяется инъекционная технология заполнения трещин и зазоров эпоксидными смолами, что увеличивает жесткость соединения. В некоторых случаях выполняют устройство железобетонных обойм вокруг стыков, что повышает несущую способность и предотвращает дальнейшее разрушение. Каждый метод подбирается с учетом состояния плит и требований проекта.