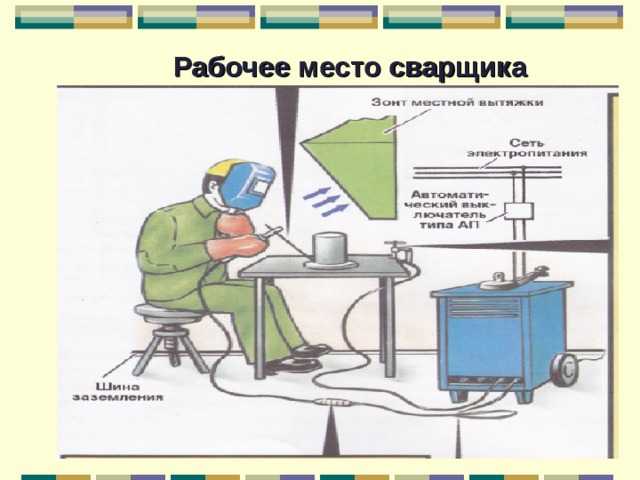

При организации сварочного участка первостепенное значение имеет правильное расположение оборудования и соблюдение норм безопасности. Рабочее место должно быть оборудовано сварочным столом с жаропрочной поверхностью, вентиляционной системой с локальным отсосом и экранами для защиты от ультрафиолетового излучения. Минимальные габариты зоны – 3×3 метра на одного сварщика при ручной дуговой сварке.

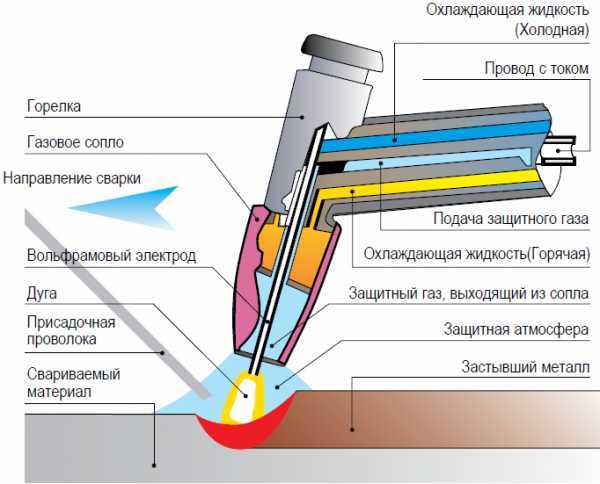

Сварочный аппарат подбирается в зависимости от технологии: для MMA требуется инвертор мощностью не менее 160 А, для TIG – с возможностью регулировки частоты и тока, для MIG/MAG – полуавтомат с функцией регулировки скорости подачи проволоки. Электропитание должно соответствовать нагрузке – минимум 16 А на каждое сварочное место с отдельным автоматом защиты.

Освещение должно обеспечивать не менее 300 лк на рабочей поверхности без резких теней. Обязательно наличие термостойкого напольного покрытия и заземления всего оборудования. При работе внутри помещения необходима система приточно-вытяжной вентиляции с производительностью от 1000 м³/ч, в зависимости от количества рабочих постов и используемых материалов.

Средства индивидуальной защиты включают маску с автоматическим светофильтром (DIN 9–13), перчатки из спилка, костюм с антипиреновой пропиткой и обувь с металлическим подноском. На рабочем месте также должны быть предусмотрены огнетушитель (ОП-5 или углекислотный) и аптечка первой помощи. Размещение инструмента и материалов осуществляется в пределах досягаемости, с обязательной маркировкой баллонов, электродов и сварочной проволоки.

Выбор подходящего сварочного стола и его расположение

Сварочный стол – ключевой элемент рабочего места. Он должен обеспечивать устойчивость, термостойкость и удобство фиксации заготовок. При выборе важно учитывать тип выполняемых работ, размеры изделий и условия мастерской.

- Материал столешницы: низкоуглеродистая сталь толщиной не менее 8 мм. Поверхность не должна иметь покрытия, затрудняющего контакт с заземлением.

- Перфорация: отверстия диаметром 16–28 мм с шагом 50–100 мм позволяют использовать позиционирующие элементы и зажимы. Это ускоряет установку деталей и повышает точность сборки.

- Размеры: для мелких работ достаточно 1000×700 мм; для средних и крупных конструкций – от 1500×1000 мм. Высота – 850–950 мм, регулируемая под рост оператора и тип операций.

- Нагрузка: сварочный с

Организация вентиляции и удаление сварочных газов

В процессе сварки в воздух выбрасываются опасные вещества: оксиды азота, озон, угарный газ, а также металлическая пыль. Для обеспечения безопасности на рабочем месте необходима эффективная система вентиляции и удаления сварочных газов.

Локальная вытяжка должна быть установлена непосредственно в зоне сварочной дуги. Оборудование для этой цели – вытяжные зонты с регулируемыми рукавами, которые направляют загрязнённый воздух к воздухоотводам. Скорость всасывания должна быть не менее 0,5 м/с на расстоянии 300 мм от источника загрязнения. Для мобильных работ лучше использовать переносные вытяжные установки с гибкими трубами.

Централизованные системы вентиляции должны обеспечивать тройной воздухообмен в помещении в час. Мощность вентиляторов определяется исходя из площади и объёма помещения. Для помещения с несколькими рабочими постами суммарная производительность вентиляционной системы должна быть не менее 3000 м³/ч, чтобы поддерживать оптимальный уровень чистоты воздуха.

Для очистки воздуха применяются фильтры разных типов: от механических до угольных, которые эффективно удаляют токсичные вещества и частицы. Механическая фильтрация используется для удаления крупных частиц, а угольная – для поглощения паров сварочных материалов и газов. Важно следить за состоянием фильтров и заменять их согласно регламенту, чтобы не снизить эффективность системы.

Приточная вентиляция должна подавать воздух с противоположной стороны от зоны сварки. Воздушный поток должен быть направлен таким образом, чтобы предотвращать перемешивание свежего воздуха с загрязнённым. Расход приточного воздуха должен составлять не менее 120 м³/ч на человека, что обеспечивает безопасные условия работы.

Кроме того, для контроля качества вентиляции используются газоанализаторы, которые определяют концентрацию вредных веществ в воздухе. Проверку системы вентиляции следует проводить не реже одного раза в месяц, а также после любых изменений в технологическом процессе.

Подбор источника питания и кабельного оснащения

Для обеспечения надежности и безопасности сварочных работ важно правильно выбрать источник питания и соответствующее кабельное оснащение. Это напрямую влияет на качество сварки и продолжительность работы оборудования.

Выбор источника питания

Источники питания для сварки делятся на несколько типов в зависимости от источника энергии: постоянный ток (DC) и переменный ток (AC). При выборе следует учитывать тип сварочного процесса и материалы, с которыми будет работать оборудование. Для работы с алюминием предпочтительнее использовать аппараты с постоянным током, а для обычной стали можно использовать источники с переменным током.

- Мощность: Источник питания должен иметь достаточную мощность для работы с выбранным типом электрода и толщиной материала. Обычно мощность указывается в амперах (А). Для сварки тонких материалов достаточно источников на 150–200 А, для более толстых – от 250 А и выше.

- Регулировка тока: Возможность точной настройки сварочного тока дает гибкость при работе с различными материалами и толщинами. Модели с регулировкой помогут избежать перегрева и повысить точность сварки.

- Качество стабильности тока: Стабильный выходной ток минимизирует вероятность дефектов шва. Высококачественные инверторные аппараты обеспечивают стабильность в любых условиях работы.

- Мобильность: Для перемещающихся рабочих мест лучше выбирать легкие инверторные сварочные аппараты, так как они компактны и легко транспортируются.

Выбор кабельного оснащения

Кабели для сварки должны соответствовать мощности сварочного аппарата и способам подключения. Для этого важно учитывать сечение проводов и их изоляцию.

- Сечение кабеля: Кабель должен иметь сечение, которое выдерживает максимальный ток сварочного аппарата. Например, для сварки с током до 160 А рекомендуется использовать кабель с сечением 16 мм², для тока до 250 А – 25 мм². Большие токи требуют еще более толстых проводов.

- Изоляция: Проводка должна быть защищена от высоких температур и механических повреждений. Кабели с изоляцией из ПВХ или резины устойчивы к воздействию тепла, масла и химических веществ.

- Гибкость кабелей: Кабели должны быть достаточно гибкими, чтобы обеспечить удобство в процессе работы и предотвратить их повреждение при изгибе. Для этого важно выбирать кабели с многопроволочной конструкцией.

- Длина кабелей: Оптимальная длина кабелей зависит от рабочего пространства. Однако излишняя длина может привести к падению напряжения, что ухудшит качество сварки. Рекомендуется выбирать длину, не превышающую 5 метров для более эффективной работы.

Коннекторы и зажимы

- Зажимы: При выборе зажимов важно учитывать их прочность и способность выдерживать высокие токи. Наилучшие результаты дают зажимы с проводами с большим сечением.

- Коннекторы: Они должны быть надежно соединены с кабелями и сварочным аппаратом. При неправильном подключении может произойти перегрев соединений, что приведет к аварийным ситуациям.

Правильный подбор источника питания и кабельного оснащения для сварочных работ напрямую влияет на эффективность и безопасность работы. Важно ориентироваться на технические характеристики оборудования и соблюдать рекомендации производителя для обеспечения долговечности и надежности всего сварочного процесса.

Размещение и хранение сварочных материалов и электродов

Эффективное размещение и хранение сварочных материалов и электродов имеет прямое влияние на качество работы и безопасность. Все материалы должны быть размещены в специально отведенных местах с учетом их типа и характеристик. Важно учитывать требования к каждому виду электродов и расходных материалов, чтобы предотвратить их повреждение или ухудшение качества.

Электроды необходимо хранить в сухих помещениях с температурой не ниже +5°C. Влажность воздуха не должна превышать 80%. Для защиты от влаги и коррозии применяются специальные герметичные упаковки, а также шкафы с подогревом для хранения электродов с покрытием. Применение обогреваемых шкафов позволяет поддерживать оптимальные условия для электродов с влагочувствительным покрытием, таких как сварочные электроды для работы с нержавеющей сталью или для эксплуатации в условиях повышенной влажности.

Электроды следует располагать в вертикальном положении на стеллажах или в шкафах с возможностью их быстрой идентификации и доступа. На стеллажах не рекомендуется размещать более одной коробки с электродами, чтобы избежать перегрузки и повреждения упаковок.

Реагенты и химические материалы для сварки должны быть защищены от прямых солнечных лучей, а также от воздействия химических веществ, которые могут изменять их свойства. Эти материалы, такие как флюсы, проволоки и порошки, необходимо хранить в закрытых контейнерах или на специально оборудованных полках, исключающих доступ влаги и загрязнений.

Для хранения сварочного оборудования и материалов, таких как газовые баллоны, следует использовать отдельные помещения, оборудованные системой вентиляции. Баллоны должны быть размещены вдали от источников тепла и огня, и они должны быть защищены от падений, механических повреждений. Газовые баллоны не следует хранить в помещениях, где возможен контакт с агрессивными химическими веществами.

При организации рабочего места для сварки важно предусмотреть зонирование: для электродов и флюсов – отдельные пространства, для более крупных материалов – полки или контейнеры с четким обозначением. Система хранения должна предусматривать достаточное количество места для доступа и быстрого обмена материалами, минимизируя время на поиск нужного элемента.

Соблюдение правил хранения и размещения материалов повышает долговечность их использования, способствует соблюдению норм безопасности и повышает общую эффективность работы.

Выбор и размещение защитных экранов и шторок

При организации рабочего места для сварочных работ защита от вредных факторов, таких как ультрафиолетовое излучение, яркий свет и брызги расплавленного металла, имеет первостепенное значение. Один из эффективных методов защиты – использование защитных экранов и шторок. Правильный выбор и размещение этих элементов обеспечивают безопасность сотрудников и предотвращают возможные травмы.

При выборе защитных экранов важно учитывать несколько факторов. Во-первых, материал экрана должен быть устойчивым к воздействию высоких температур, а также не пропускать ультрафиолетовые лучи. Для этого часто используют поликарбонатные и акриловые материалы, которые имеют высокую прочность и способны выдерживать значительные термические нагрузки. Важно выбирать экраны с фильтрацией ультрафиолета на уровне 99% и более.

Для сварочных работ на открытых площадках или в помещениях, где необходимо ограничить область воздействия сварочного потока, стоит использовать мобильные защитные экраны. Они позволяют быстро адаптировать рабочую зону под различные условия. Важно, чтобы экраны легко устанавливались и перемещались, не создавая при этом неудобств для оператора или других работников.

Шторки применяются в основном для изоляции отдельных рабочих мест и предотвращения распространения брызг и искр. Они могут быть выполнены из жаропрочных тканей с высокой плотностью. Шторки также должны быть устойчивы к химическим воздействиям, которые могут возникать при сварке различных материалов.

Размещение защитных экранов и шторок должно быть продумано с учетом специфики работы. Экраны следует устанавливать на расстоянии 1,5–2 метра от сварочного аппарата, чтобы эффективно блокировать излучение и защитить окружающих от воздействия высоких температур и яркого света. Важно, чтобы экраны не мешали свободному перемещению работников и не создавали дополнительных препятствий в рабочем процессе.

Шторки размещают вдоль рабочих зон, разделяя их на отдельные участки. При этом следует учитывать, что шторки должны легко двигаться и не ограничивать доступ к оборудованию. Оптимальное размещение – на расстоянии около 1 метра от источника сварочного света, чтобы эффективно перекрывать область воздействия искр и защитить других работников от яркого света.

Правильный выбор и грамотное размещение защитных экранов и шторок помогают значительно снизить риски получения ожогов, травм глаз и других неприятных последствий, обеспечивая комфортные условия для сварочных работ.

Обеспечение освещения зоны сварки

Для безопасного и качественного выполнения сварочных работ необходимо обеспечить оптимальные условия освещенности. Недостаток света может привести к ошибкам, травмам и снижению качества шва. При организации освещения зоны сварки важно учитывать особенности сварочного процесса, такие как яркость дуги, тепло, искры и пламя.

Сварочная дуга излучает интенсивный свет, который может быть опасен для глаз. Поэтому для освещения сварочного места нужно использовать лампы, которые не создают бликов и ярких отражений. Рекомендуется устанавливать источники света с матовыми или рассеянными абажурами, что поможет избежать прямого попадания света в глаза.

Интенсивность освещения должна быть не менее 1000 люкс на рабочей поверхности. Для этого подойдут светодиодные лампы мощностью 30–50 Вт, которые могут быть размещены вдоль рабочего пространства на достаточном расстоянии от зоны сварки, чтобы не мешать процессу и не перегреваться. Важно, чтобы освещение было равномерным, не создающим теней, что поможет сварщику точнее ориентироваться в процессе работы.

Использование переносных источников света – например, светодиодных ламп с регулируемым углом наклона – позволяет удобно настраивать освещение в зависимости от конфигурации рабочего места и конкретных задач. Лучше всего использовать светильники с температурой цвета около 4000–5000 К, что создает нейтральный свет, близкий к дневному, и помогает избежать усталости глаз.

Важно, чтобы освещение зоны сварки было защищено от воздействия пыли, влаги и высоких температур. Для этого можно использовать герметичные светильники с IP65 или выше, устойчивые к экстремальным условиям сварочного процесса.

Расположение источников света имеет значение для предотвращения засветки и теней. Рекомендуется устанавливать их так, чтобы они не пересекались с зоной работы сварщика, не создавая помех и не мешая контролю над процессом. Особенно это актуально для работ с мелкими деталями или при проведении точных сварочных операций.

Обустройство зоны для охлаждения и очистки деталей

Охлаждение деталей после сварки важно для предотвращения перегрева и деформации. Для этого используются специализированные системы охлаждения, включая водяные ванны или воздушные системы. Важно обеспечить равномерное охлаждение всех частей детали, чтобы избежать локальных перегревов. Использование водяных ванн предпочтительнее для крупных деталей, так как вода быстро отводит тепло. Важно контролировать температуру воды, чтобы избежать быстрого охлаждения, которое может привести к трещинам на металле.

Для мелких или менее термочувствительных деталей подходит использование воздуха. Эффективные системы охлаждения с направленными потоками воздуха помогают снизить температуру без излишнего воздействия на материал.

Очистка деталей после сварки также играет ключевую роль в обеспечении их долговечности и качества. Очистка включает удаление шлаков, окалин и загрязнений, оставшихся на поверхности после сварки. Для этого могут использоваться абразивные щетки, металлические скребки или пескоструйные установки. Для особо тщательной очистки применяют ультразвуковые ванны, которые обеспечивают высококачественное удаление загрязнений без повреждения поверхности детали.

При организации зоны очистки следует предусмотреть системы для эффективного сбора отходов, чтобы избежать загрязнения окружающей среды и создать безопасные условия для работы. Использование пылеулавливающих установок и локальных вытяжных систем поможет минимизировать воздействие вредных частиц.

Расположение оборудования должно учитывать требования безопасности и удобство работы. Зону охлаждения и очистки следует организовать рядом с местом сварки, чтобы минимизировать время на транспортировку деталей, но в то же время обеспечить достаточное пространство для маневров и безопасную работу с агрессивными жидкостями или абразивами.

Для повышения эффективности работы важно также обеспечить хорошее освещение и наличие антисептических средств, если детали подвергаются очистке с использованием химикатов.

Вопрос-ответ:

Как правильно организовать рабочее место для сварщика?

Для правильной организации рабочего места сварщика важно учитывать несколько факторов. Во-первых, необходимо обеспечить достаточное освещение в рабочей зоне, чтобы избежать повреждений глаз и повысить точность работы. Во-вторых, сварочное оборудование должно располагаться в удобном и безопасном месте, где оно будет надежно закреплено. Важно также предусмотреть зоны для хранения инструментов и материалов, а также использовать защитные средства: маски, перчатки, спецодежду. Рабочее место должно быть чистым и свободным от лишних предметов, чтобы избежать риска возгораний или травм.

Какие требования к вентиляции рабочего места сварщика?

Вентиляция сварочного рабочего места имеет огромное значение для обеспечения безопасности. В процессе сварки образуются вредные газы и пары, которые могут быть опасны для здоровья. Для эффективной вентиляции рекомендуется устанавливать системы вытяжки, которые будут отводить загрязненный воздух. Это может быть как простая местная вытяжка в месте сварки, так и более сложная система с вентиляционными каналами, если помещение большое. Также следует использовать защитные маски, которые могут дополнительно очистить воздух, которым сварщик дышит.

Нужно ли устанавливать дополнительное оборудование для защиты от искр на рабочем месте сварщика?

Да, установка дополнительного оборудования для защиты от искр является важной мерой безопасности. Сварка сопровождается выбросом искр и мелких частиц, которые могут вызвать возгорание. Для минимизации рисков необходимо установить защитные экраны, которые будут защищать окружающие предметы и людей от искр. Также стоит позаботиться о наличии огнезащитных покрытий на полу и стенах, а также использовать средства для контроля температуры, чтобы предотвратить воспламенение материалов в рабочей зоне.

Какие инструменты и материалы должны быть под рукой у сварщика на рабочем месте?

На рабочем месте сварщика должно быть несколько основных инструментов и материалов. Во-первых, это непосредственно сварочный аппарат, который должен быть в исправном состоянии. Также сварщику необходимы электроды, защитная маска с фильтром, защитные перчатки, спецодежда и защитные очки. Важно иметь под рукой различные виды ножовок, молотков, щеток для очистки сварных швов, а также инструменты для контроля качества сварки, например, штангенциркуль или угольник. Также полезно иметь контейнеры для хранения инструментов и материалов, чтобы поддерживать порядок.

Как часто нужно проверять оборудование на рабочем месте сварщика?

Оборудование на рабочем месте сварщика должно проверяться регулярно, чтобы избежать поломок и аварий. В первую очередь, необходимо проверять сварочный аппарат перед каждой сменой работы. Также следует регулярно осматривать все электрические соединения, кабели, маски и фильтры. Важно, чтобы все инструменты были в рабочем состоянии и безопасно использовались. Механическое оборудование, например, подъемники или сварочные столы, следует проверять на наличие повреждений или износа не реже одного раза в месяц. Регулярное техническое обслуживание значительно снижает риски несчастных случаев и помогает поддерживать высокое качество работы.