При обслуживании подвески без съемников работать с пружинами амортизаторов крайне опасно. Заводские стяжки стоят недешево и часто не подходят под конкретную геометрию стоек. Изготовление самодельных стяжек позволяет учесть размеры пружины, витков и особенности посадочного места. Это особенно актуально при ремонте старых автомобилей, где штатные элементы часто имеют значительные отличия от современных аналогов.

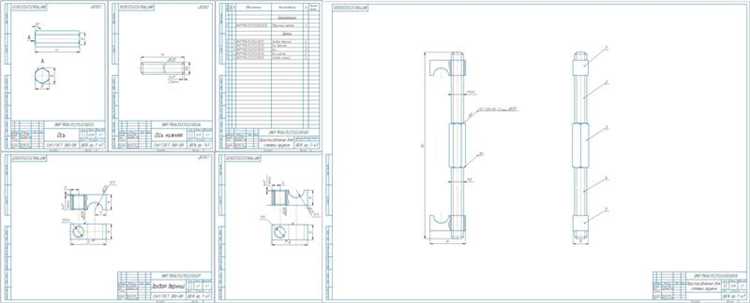

Для создания прочного и безопасного инструмента потребуются две стальные шпильки М12 длиной не менее 300 мм, четыре гайки с шайбами, и два корпуса с захватами, выполненные из стальных уголков толщиной от 4 мм. Захваты фиксируются сваркой или болтами. Поверхность контакта с витками следует дополнительно обработать напильником, чтобы обеспечить надежное зацепление и избежать соскальзывания при сжатии.

Перед сборкой каждый элемент проверяется на наличие трещин и деформаций. Особое внимание – качеству резьбы шпилек: при наличии заусенцев или выработки резьбу следует прогнать метчиком. В процессе работы гайки необходимо вращать равномерно с обеих сторон, избегая перекоса. После изготовления стяжки обязательно испытываются под нагрузкой без установки на автомобиль, с фиксацией в тисках и нагрузкой через стандартную пружину. Это позволяет выявить слабые места и предотвратить разрушение при эксплуатации.

Выбор подходящего металла для изготовления стяжек

Для изготовления стяжек применяются углеродистые и легированные стали с пределом прочности не ниже 600 МПа. Оптимальный вариант – сталь марки 45, закалённая до твёрдости 40–45 HRC. Такой материал выдерживает значительные нагрузки без пластической деформации.

Нельзя использовать мягкие конструкционные стали (например, Ст3), так как они теряют форму под нагрузкой, особенно при длительном сжатии. При отсутствии доступа к термообработке лучше выбирать холоднокатаную сталь с исходной твёрдостью выше 200 HB.

Для резьбовых элементов рекомендуется использовать метчик и плашку под М12×1.25 или М14×1.5, если материал позволяет нарезать прочную резьбу без последующего разрушения при затяжке. Подходящие заготовки – штанги из стали 40Х или 30ХГСА, бывшие в употреблении амортизационные штоки, либо старые болты подвески, если они не имеют коррозии и микротрещин.

Оцинкованные или хромированные детали использовать нежелательно – покрытие отслаивается при сварке или нагреве. Важно избегать алюминия и нержавеющей стали: первый не выдерживает нагрузку, вторая сложна в обработке и сварке без спецоборудования.

Для изготовления упорных пяток и крюков подойдут обрезки листовой стали толщиной от 6 мм или фланцы с отверстием под шток. Заготовки необходимо шлифовать от заусенцев и окалины, особенно в местах контакта с пружиной, чтобы исключить повреждение витков.

Необходимые инструменты и приспособления для работы

Для изготовления самодельных стяжек потребуется минимальный набор инструментов и материалов, доступный в гаражных условиях. Все элементы подбираются с учетом прочности и устойчивости к нагрузке.

- Металлический пруток или шпилька М12–М14 – основа стяжки. Длина – от 300 до 400 мм, шаг резьбы – стандартный, правый. Марка стали – не ниже Ст45.

- Гайки усиленные – под выбранную шпильку. Использовать только с маркировкой 8.8 или выше. На каждую стяжку необходимо минимум две.

- Шайбы усиленные – диаметр соответствует шпильке. Обязательно применять между гайкой и опорной частью, чтобы исключить деформацию при затяжке.

- Металлические крюки или упорные скобы – из стального прутка диаметром не менее 10 мм. Изгиб осуществляется на тисках с помощью трубного ключа или газового рожка.

- Сварочный аппарат – необходим для фиксации крюков и усиления конструкции. Электроды – 3 мм, ток – от 80 до 100 А.

- Углошлифовальная машина (болгарка) – с отрезным и шлифовальным кругом. Используется для подгонки длины шпилек и зачистки сварных швов.

- Тиски слесарные – фиксируют детали при обработке, особенно при сгибании скоб и нарезке резьбы.

- Рожковые ключи или трещотка с головками – под размер гаек, обеспечивают затяжку с нужным усилием.

Дополнительно рекомендуется использовать ветошь для удаления стружки, защитные перчатки, очки и прочную обувь. Все соединения после сборки проверяются на отсутствие люфта и симметричность. Рабочая зона должна быть освещена и иметь ровную поверхность.

Расчёт длины и диаметра винтовой части стяжки

Длина винта определяется по максимально возможному ходу сжатия пружины. Для большинства стоек этот ход не превышает 250–300 мм. При этом винт должен иметь запас хода не менее 20%, чтобы избежать выхода резьбы при сжатии. Оптимальная длина винта составляет 350–370 мм.

Диаметр винтовой части выбирается с учётом усилия сжатия и прочности на срез. Для пружин передней подвески легковых автомобилей минимально допустимый диаметр резьбовой шпильки – 12 мм, предпочтительно 14–16 мм. При меньших значениях возрастает риск деформации при нагрузке. Шаг резьбы – крупный (М14×2.0, М16×2.0), что облегчает работу и снижает риск срыва резьбы.

Резьбовая часть должна занимать не менее 70% всей длины винта, чтобы обеспечить достаточный диапазон перемещения гаек. Концы шпильки обрабатываются под шайбу или опорный башмак без острых кромок, с фаской не менее 1 мм.

Изготовление крюков и защёлок для фиксации пружины

Для крюков потребуется стальной прут диаметром 10–12 мм. Лучше использовать конструкционную сталь 40Х или аналог с пределом текучести не ниже 600 МПа. Заготовки длиной 180–200 мм гнут под углом 90–100 градусов с радиусом закругления не менее 15 мм, чтобы исключить излом при нагрузке.

Перед сгибанием участок нагревают до 850–900 °C, затем сгибают и дают остыть на воздухе. Для повышения прочности после формовки проводят закалку в масле и последующий отпуск при 200–220 °C в течение часа. Готовые крюки шлифуют в местах контакта с витками пружины, чтобы минимизировать риск повреждения металла.

Защёлки выполняют из полосовой стали толщиной 4–5 мм и шириной 25 мм. Заготовку длиной 100–120 мм сгибают в виде П-образного профиля, оставляя зазор под диаметр прутка с допуском +0,5 мм. В боковых частях сверлят отверстия под шплинты или стопорные пальцы диаметром 8–10 мм, которые фиксируют крюк внутри защёлки при натяжении пружины.

При сборке соединение крюка и защёлки должно исключать люфт. Для этого посадку контролируют по месту, обеспечивая плотную фиксацию без заклинивания. Все контактные поверхности смазывают консистентной смазкой типа Литол-24 или ШРУС-4 для снижения трения и износа.

Сборка конструкции: порядок соединения элементов

Перед началом сборки убедитесь, что все детали подготовлены: две резьбовые шпильки М12 длиной не менее 300 мм, четыре гайки М12, четыре шайбы, две захватные скобы из стального профиля толщиной 4–5 мм с отверстиями под шпильку, а также проставки или упоры для фиксации витков пружины.

- Установите одну гайку на конец каждой шпильки, закрутив её на 20–30 мм. Добавьте шайбу.

- Проденьте шпильку в отверстие первой захватной скобы. Убедитесь, что плоскость скобы перпендикулярна оси шпильки.

- С другой стороны скобы наденьте шайбу и закрутите вторую гайку, фиксируя скобу между двумя гайками. Аналогично соберите вторую шпильку со второй скобой.

- Установите обе шпильки параллельно друг другу, расположив захватные скобы на одинаковом расстоянии от концов. Проверяйте симметрию с помощью линейки или штангенциркуля.

- Закрепите упоры или проставки на скобах – в местах контакта с пружиной. При необходимости используйте сварку или болтовое соединение. Упоры должны плотно прилегать к виткам, не смещаясь под нагрузкой.

- Проверьте свободный ход резьбы на всей длине шпилек. Смазка резьбы техническим вазелином или графитной смазкой уменьшит усилия при сжатии.

- Проверьте, нет ли люфтов между элементами. При наличии зазоров подтяните гайки. Конструкция должна быть жёсткой, без возможности самопроизвольного разворота скоб.

После сборки проведите пробное сжатие на демонтированной пружине. Это позволит выявить перекосы и отклонения до начала работы с подвеской.

Проверка прочности и устойчивости самодельной стяжки

Для оценки прочности самодельной стяжки необходимо проверить её способность выдержать нагрузку, превышающую максимальное сжатие пружины амортизатора. Рекомендуется использовать динамометр или гидравлический пресс с усилием не менее 1,5 раза больше рабочего усилия пружины.

Перед испытанием осмотрите узлы крепления на отсутствие трещин, деформаций и следов усталости металла. Особое внимание уделите сварным швам и резьбовым соединениям – они должны быть плотными и без заусенцев.

Устойчивость конструкции проверяется путём установки стяжки на пружину под углом и под нагрузкой. Во время сжатия и удержания пружины в сжатом состоянии не допускается смещение элементов, скольжение тросов или деформация деталей.

Если используется трос или стальной канат, проверьте плотность обжатия зажимов и отсутствие люфтов. Допустимая деформация троса не должна превышать 2% от длины сжатой части.

После нескольких циклов сжатия проверьте визуально и на ощупь состояние стяжки – металл не должен иметь новых вмятин, трещин или изломов. Повторное использование допускается только при сохранении исходной геометрии и механической целостности.

Для контроля безопасности рекомендуется провести испытания на разрыв с использованием образцов материалов, применённых в стяжке, чтобы убедиться в запасе прочности не менее 25% от расчетной нагрузки.

Использование самодельной стяжки при демонтаже пружины

Перед установкой самодельной стяжки убедитесь в прочности материалов и отсутствии трещин. Для изготовления рекомендуется применять стальной пруток диаметром не менее 8 мм, выдерживающий нагрузку свыше 2 тонн.

Закрепите стяжку с обеих сторон пружины, равномерно затягивая гайки с помощью ключа на 19 мм. Откручивайте гайки поочередно, чтобы избежать перекоса и смещения витков пружины.

Демонтаж пружины осуществляйте только на ровной поверхности, с зафиксированным амортизатором, чтобы предотвратить случайное смещение элементов подвески.

После установки стяжки проверьте плотность прилегания прутков к виткам пружины – люфт недопустим, иначе увеличивается риск выпадения пружины при снятии.

При отвинчивании гаек рекомендуется использовать ударный ключ с ограничителем момента или ключ с рычагом, чтобы контролировать силу и избежать деформации стяжки.

Перед окончательным снятием пружины сделайте визуальный осмотр стяжки и крепежных элементов на наличие повреждений и ослабления.

Хранение и обслуживание стяжек после использования

После работы стяжки необходимо очистить от грязи, масла и пыли с помощью ветоши или мягкой щётки. Для удаления стойких загрязнений применяют растворитель на основе уайт-спирита, избегая контакта с уплотнителями и резиновыми элементами.

Пружинные элементы стяжек смазывают легким машинным маслом или консистентной смазкой для предотвращения коррозии и износа. Слишком толстый слой смазки не нужен – достаточно тонкого покрытия.

Хранить стяжки следует в сухом, проветриваемом помещении при температуре от +5 до +25 °C, избегая прямого солнечного света и влаги. Влажность не должна превышать 60%, чтобы избежать появления ржавчины.

Размещать инструменты рекомендуется на полках или кронштейнах, чтобы исключить механические повреждения и деформацию пружин. Не стоит хранить стяжки в сжатом состоянии.

Перед каждым новым использованием проводится проверка целостности крепежных элементов, отсутствие трещин и деформаций пружин. Поврежденные детали требуют замены, чтобы избежать аварийных ситуаций.

Вопрос-ответ:

Какие материалы подходят для изготовления стяжек пружин амортизаторов своими руками?

Для изготовления стяжек обычно используют прочную металлическую полосу или стальной пруток диаметром около 6–10 мм. Важно, чтобы материал был достаточно прочным и упругим, чтобы выдерживать нагрузку и не деформироваться при сжатии пружин. Также иногда применяют профильные трубы или специальные пластины, которые легко поддаются обработке и обеспечивают надежность крепления.

Какой инструмент нужен для создания стяжек пружин амортизаторов самостоятельно?

Для работы потребуется набор слесарного инструмента: болгарка с отрезным диском для резки металла, дрель с набором сверл для подготовки отверстий, молоток, тиски или струбцины для фиксации деталей, а также гаечные ключи и отвертки для сборки конструкции. Для гибки металла может пригодиться трубогиб или гибочный станок. Иногда используют сварочный аппарат для соединения элементов.

Как правильно использовать самодельные стяжки при ремонте амортизаторов?

Стяжки применяют для сжатия пружин перед снятием или установкой амортизаторов, чтобы избежать травм и повреждений. При работе с самодельными стяжками важно равномерно затягивать крепления с обеих сторон пружины, чтобы она не смещалась и не выскочила. Нельзя спешить, нужно контролировать процесс и проверять надежность фиксации, чтобы обеспечить безопасность и стабильность при ремонте.

Можно ли изготовить стяжки для пружин без сварки и как это повлияет на их надежность?

Изготовить стяжки без сварки возможно, используя крепежные элементы — болты, гайки и крепкие металлические полосы с отверстиями. Такой способ удобен, если нет сварочного оборудования. Однако стяжки без сварных соединений требуют точного подбора деталей и качественного крепежа, чтобы избежать люфтов и проскальзывания. При правильном исполнении они могут служить достаточно долго, но сварка обычно повышает жесткость и надежность конструкции.

Какие ошибки чаще всего допускают при изготовлении и эксплуатации самодельных стяжек пружин?

Часто встречаются ошибки, связанные с недостаточной прочностью материала — использование слишком тонких или мягких металлических деталей. Еще одна распространенная проблема — неправильное распределение усилия при затягивании, из-за чего пружина может сместиться или повредить стяжку. Иногда пренебрегают качеством крепежа, что приводит к расшатыванию или разрыву элементов. Также важно не превышать допустимую нагрузку и регулярно проверять состояние стяжек, чтобы избежать аварийных ситуаций.

Какие материалы лучше использовать для изготовления стяжек пружин амортизаторов своими руками?

Для изготовления стяжек рекомендуется применять прочную металлическую полосу или стальной пруток с достаточной толщиной и прочностью. Чаще всего берут сталь марки Ст3 или аналогичные, которые легко поддаются гибке и обеспечивают надежное удержание пружин. Важно, чтобы материал не имел трещин и коррозии, так как это снизит безопасность при работе. Также для фиксации могут понадобиться прочные болты и гайки, которые выдержат нагрузку без срыва резьбы.

Как правильно использовать самодельные стяжки для снятия пружин с амортизаторов, чтобы избежать травм и повреждений?

Перед началом работы нужно убедиться, что пружина и амортизатор закреплены надежно, а инструмент — исправен и подходит по размеру. Стяжки необходимо крепко зафиксировать на противоположных сторонах пружины, равномерно затягивая болты, чтобы не допустить перекоса. При затягивании важно делать это постепенно и с одинаковым усилием с обеих сторон. После полного сжатия пружины ее можно снимать. Важно держать руки и лицо подальше от пружины, так как при неправильном креплении или резком ослаблении натяжения пружина может вылететь с большой силой и привести к травме.