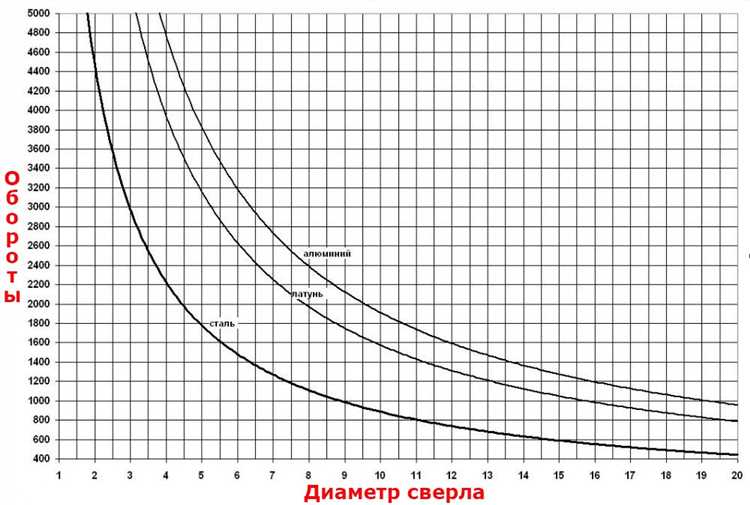

Выбор правильной частоты вращения сверла напрямую влияет на качество и скорость сверления металла. При слишком низких оборотах режущий инструмент быстро тупится, а при высоких – металл перегревается, что ведет к деформации и снижению точности отверстия. Для разных видов металла существуют определённые нормы, которые учитывают его твердость и теплопроводность.

Сталь требует оборотов от 200 до 800 об/мин в зависимости от марки и толщины. Для нержавеющей стали скорость вращения должна быть ближе к нижнему диапазону, чтобы избежать перегрева и растрескивания сверла. Алюминий сверлится на значительно более высоких оборотах – от 1000 до 3000 об/мин, что связано с его мягкостью и высокой теплопроводностью.

Диаметр сверла также играет роль: с увеличением размера обороты уменьшаются примерно пропорционально. Важна смазка и охлаждение – они продлевают ресурс инструмента и повышают качество отверстия. Правильный подбор оборотов и условий сверления помогает снизить затраты на замену сверл и улучшает точность обработки деталей.

Как подобрать обороты в зависимости от диаметра сверла

Обороты шпинделя напрямую влияют на качество и скорость сверления металла. Диаметр сверла – ключевой фактор при выборе оптимальных оборотов. Чем больше диаметр, тем ниже должна быть скорость вращения, чтобы избежать перегрева и преждевременного износа сверла.

Для расчёта рекомендуемых оборотов (N, об/мин) применяют формулу:

N = (1000 × V) / (π × D), где

- V – скорость резания в м/мин (для стали обычно 20-30 м/мин)

- D – диаметр сверла в мм

Пример: для сверла 10 мм и скорости резания 25 м/мин

N = (1000 × 25) / (3,14 × 10) ≈ 796 об/мин.

Рекомендации по диапазонам оборотов для разных диаметров:

- Диаметры до 3 мм – 2500–3500 об/мин. Высокие обороты обеспечивают точность и чистоту отверстия.

- От 3 до 6 мм – 1500–2500 об/мин. Баланс скорости и прочности инструмента.

- От 6 до 10 мм – 800–1500 об/мин. Сниженный износ сверла и контроль тепловыделения.

- Свыше 10 мм – 500–800 об/мин. Для больших диаметров критична защита от перегрева.

При работе с твердыми сталями скорость резания стоит уменьшать до 15-20 м/мин, что снижает обороты примерно на 20-30% от стандартных значений.

Регулируя обороты, необходимо учитывать также тип металла и охлаждение. Правильный подбор скорости позволяет продлить срок службы сверла и повысить качество отверстия.

Влияние типа металла на скорость вращения сверла

Твердость и теплопроводность металла напрямую влияют на выбор оборотов сверла. Для мягких металлов, таких как алюминий и медь, оптимальная скорость вращения высокая – от 2000 до 3000 об/мин при диаметре сверла 6 мм. Это позволяет получить чистое сверление без залипания инструмента.

Сталь средней твердости требует уменьшения оборотов примерно до 800–1200 об/мин при том же диаметре. Для легированной и нержавеющей стали скорость снижается до 600–900 об/мин, чтобы избежать перегрева и преждевременного износа сверла.

Чугун и высокопрочные сплавы требуют ещё более низких оборотов – 300–600 об/мин, поскольку при высокой скорости металл становится хрупким, а сверло быстро теряет режущие свойства.

Учитывая эти параметры, важно контролировать температуру и подачу охлаждающей жидкости, особенно при сверлении твердых металлов, чтобы сохранить инструмент и обеспечить качественную обработку.

Роль охлаждения при сверлении и выбор оборотов

Охлаждение снижает температуру зоны резания, уменьшая износ сверла и предотвращая закаливание металла. Для стали с твёрдостью до 250 HB оптимальна подача СОЖ (системы охлаждения жидкости) при скорости вращения до 800 об/мин. При сверлении нержавейки, где нагрев критичен, рекомендуется снижать обороты на 20-30% и активно подавать СОЖ, чтобы сохранить ресурс инструмента.

Отсутствие охлаждения требует уменьшения оборотов минимум на 25%, иначе возрастает риск деформации сверла и появления задиров. Для мягких металлов (например, алюминия) охлаждение менее критично, но при работе на высоких скоростях СОЖ предотвращает забивание сверла стружкой и перегрев.

При использовании смазочно-охлаждающих жидкостей обороты выбирают, учитывая специфику металла и диаметр сверла, не превышая рекомендуемых значений. Для крупных диаметров и твёрдых сплавов охлаждение позволяет сохранить обороты на более высоком уровне без потери качества сверления.

Если применяют сверла с покрытием (TiN, TiAlN), охлаждение помогает сохранить покрытие, предотвращая его быстрое разрушение. Рекомендуется сочетать умеренные обороты с постоянной подачей СОЖ, чтобы исключить перегрев и повысить точность отверстия.

Особенности сверления тонких и толстых металлических деталей

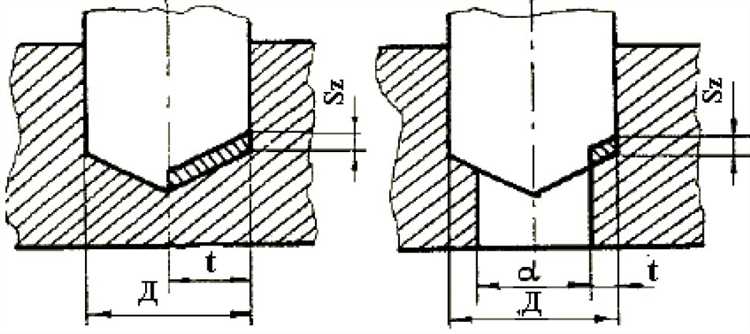

При сверлении тонких металлических деталей важно минимизировать деформацию и вероятность повреждения материала. Для этого используют небольшие обороты сверла – обычно в диапазоне 800–1200 об/мин для стали толщиной до 3 мм. Слишком высокая скорость приводит к перегреву и деформации тонкой заготовки. Рекомендуется применять упор или тиски с мягкими накладками, чтобы избежать продавливания и вибраций.

Толстые металлические детали требуют снижения оборотов по мере увеличения диаметра и толщины сверлимого материала. Для стали толщиной от 10 мм оптимальная скорость обычно составляет 200–400 об/мин при диаметре сверла 10–20 мм. При сверлении больших толщин важно делать промежуточные паузы для охлаждения сверла и удаления стружки, чтобы предотвратить заклинивание и уменьшить износ инструмента.

Рекомендуется использовать жидкое охлаждение для обоих типов деталей, но в толстом металле оно особенно необходимо из-за высокой тепловой нагрузки. Для сверления тонкого металла допустимо применять капельное охлаждение, что снижает риск деформации. В толстом металле стоит использовать непрерывную подачу охлаждающей жидкости.

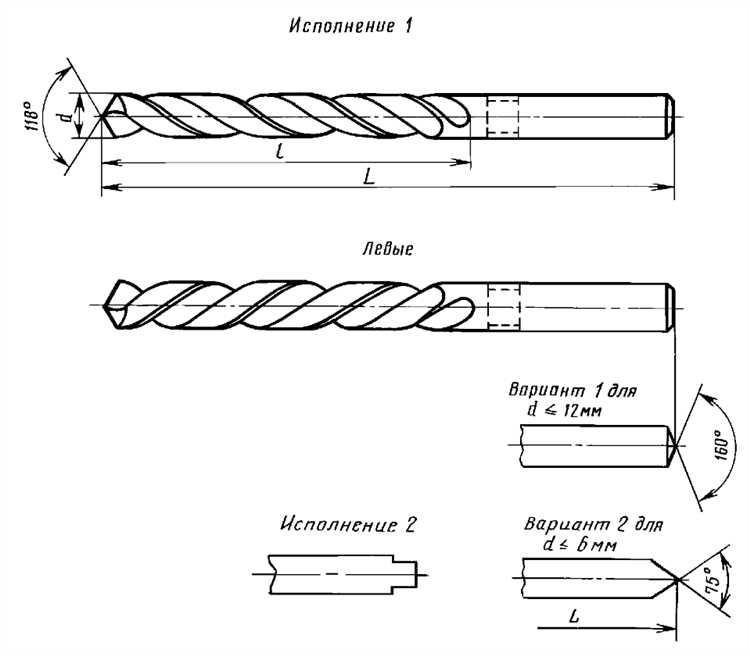

При работе с тонкими деталями предпочтительнее сверла с небольшой конусностью и острым углом заточки (около 118°), чтобы обеспечить чистое и точное отверстие. Для толстых заготовок лучше подходят сверла с углом заточки 135°, которые выдерживают большие нагрузки и обеспечивают эффективное удаление стружки.

Ошибки при выборе оборотов и их последствия для инструмента

Неправильный выбор оборотов при сверлении металла приводит к ускоренному износу сверла и ухудшению качества отверстия.

- Слишком высокая скорость вызывает сильный нагрев режущей кромки, что ведёт к потере твердости и преждевременному разрушению сверла.

- Низкая скорость снижает эффективность резания, увеличивает нагрузку на инструмент и может привести к заклиниванию сверла в отверстии.

- Чрезмерные обороты при работе с твёрдыми сплавами и нержавеющей сталью вызывают деформацию режущей части и быстрое образование задиров.

- Недостаточные обороты при сверлении толстого металла увеличивают вибрации и риск поломки сверла из-за неравномерной нагрузки.

Рекомендации по выбору оборотов:

- Определять скорость в зависимости от диаметра сверла и типа металла, используя формулы или рекомендации производителей.

- Для стали диаметром до 10 мм оптимальная скорость – 800–1200 об/мин; для более толстых свёрл скорость уменьшается пропорционально диаметру.

- Использовать охлаждающую жидкость при сверлении высоколегированных и нержавеющих сталей для снижения температуры и продления ресурса сверла.

- Регулярно контролировать состояние сверла, чтобы вовремя заменить изношенный инструмент и избежать повреждений детали.

Игнорирование этих правил ведёт к перерасходу инструмента и снижению производительности работы.

Регулировка оборотов для разных типов сверл по металлу

Разные виды сверл требуют индивидуального подхода к выбору скорости вращения. Для быстрорежущих сверл (HSS) оптимальная скорость обычно составляет от 600 до 1200 об/мин при диаметрах до 10 мм. С увеличением диаметра скорость уменьшается, чтобы снизить износ и перегрев.

Твердосплавные сверла требуют меньших оборотов, чем HSS, чтобы сохранить режущую кромку. Для них диапазон составляет от 300 до 800 об/мин в зависимости от диаметра и твердости металла.

Сверла из кобальтовых сплавов хорошо работают при средних оборотах, примерно 400–900 об/мин, так как обладают повышенной жаростойкостью и прочностью.

При работе с алюминием и мягкими сплавами рекомендуется повышенная скорость – от 1000 до 1500 об/мин для тонких сверл. Твердые и толстые заготовки требуют снижения оборотов для предотвращения заусенцев и выгорания металла.

Рекомендуется использовать регулировку оборотов с учётом диаметра сверла, материала и типа инструмента. Недостаток оборотов ведёт к вибрациям и плохому качеству отверстия, избыток – к быстрому износу и поломке сверла.

| Тип сверла | Диаметр, мм | Рекомендуемые обороты, об/мин |

|---|---|---|

| HSS | 3–6 | 900–1200 |

| HSS | 6–10 | 600–900 |

| Твердосплавные | 3–6 | 400–600 |

| Твердосплавные | 6–10 | 300–500 |

| Кобальтовые | 3–6 | 600–900 |

| Кобальтовые | 6–10 | 400–700 |

Подбор скорости следует корректировать в зависимости от условий резания, наличия смазки и охлаждения. Для твердых сталей и нержавейки стоит снижать обороты, для мягких материалов – повышать.

Как контролировать и измерять обороты на бытовых и промышленных станках

Для контроля оборотов сверла на бытовых дрелях чаще всего применяют встроенные регуляторы скорости. Их параметры обычно указываются на панели или в инструкции и варьируются от 0 до 3000 об/мин. Для точного измерения можно использовать контактный тахометр, фиксирующий скорость вращения с помощью отражающего маркера на валу или сверле.

На промышленных станках контроль осуществляется через цифровые тахометры или энкодеры, встроенные в электродвигатель. Эти приборы дают точное значение оборотов с погрешностью до 1%. Для диагностики иногда применяют бесконтактные лазерные тахометры, считывающие скорость по отраженному свету от метки на вращающемся элементе.

При отсутствии измерительных устройств рекомендуется использовать таблицы соответствия частоты вращения и мощности двигателя, прописанные в технической документации станка. Регулировка оборотов в таком случае происходит посредством изменения подачи напряжения или переключения скоростей редуктора.

На бытовых устройствах с коллекторными двигателями скорость меняется плавно через широтно-импульсную модуляцию (ШИМ), что позволяет удерживать заданные обороты даже под нагрузкой. В промышленности для стабильного контроля часто используют частотные преобразователи, позволяющие точно выставлять и поддерживать скорость вращения.

Важным моментом является периодическая проверка корректности показаний тахометров и систем управления оборотами, так как износ и загрязнение датчиков могут искажать данные. Регулярная калибровка гарантирует соблюдение оптимальных параметров сверления и продлевает ресурс инструмента.

Вопрос-ответ:

Какие параметры влияют на выбор оптимальной скорости вращения сверла при работе с металлом?

При выборе скорости вращения сверла важны диаметр инструмента, тип металла, его твердость и толщина, а также конструкция станка и наличие системы охлаждения. Например, для твердых сталей скорость должна быть ниже, чтобы избежать перегрева и быстрого износа сверла. Мелкие сверла требуют более высоких оборотов, а крупные — меньших. Также стоит учитывать, будет ли применяться охлаждающая жидкость, которая позволяет работать с более высокими скоростями.

Как определить правильные обороты для сверления нержавеющей стали сверлом диаметром 6 мм?

Для сверления нержавеющей стали сверлом диаметром 6 мм рекомендуют устанавливать скорость вращения в диапазоне от 600 до 800 оборотов в минуту. При этом желательно использовать жидкое охлаждение, чтобы снизить температуру в зоне резания и продлить срок службы инструмента. Если охлаждения нет, лучше снижать скорость примерно на 10-15%, чтобы избежать перегрева и закалки металла в отверстии.

Почему при слишком высоких оборотах сверло быстро тупится и как этого избежать?

Высокие обороты вызывают сильный нагрев сверла и материала, что приводит к ускоренному износу режущей кромки и потере твердости металла инструмента. Это снижает качество сверления и сокращает срок службы сверла. Чтобы избежать преждевременного тупления, нужно подобрать обороты согласно диаметру и типу металла, использовать охлаждающие жидкости, а также соблюдать правильное усилие подачи без излишнего давления на инструмент.

Как влияет диаметр сверла на скорость его вращения при сверлении металла?

Диаметр сверла обратно пропорционален скорости вращения: чем больше диаметр, тем ниже рекомендуемые обороты. Это связано с тем, что при большем диаметре скорость резания на периферии сверла увеличивается при той же частоте вращения, что может привести к перегреву и поломке инструмента. Для маленьких сверл скорость вращения может достигать нескольких тысяч оборотов в минуту, тогда как для больших диаметров рекомендуют снижать обороты до нескольких сотен.

Какие ошибки наиболее часто встречаются при настройке оборотов для сверления металла, и как их избежать?

Частая ошибка — установка слишком высоких оборотов для толстого или твердого металла, что вызывает перегрев и быстрый износ сверла. Другой распространенный промах — недостаток охлаждения при работе на высоких оборотах. Иногда используют одинаковую скорость для сверл разного диаметра, что тоже снижает качество работы. Чтобы избежать проблем, следует ориентироваться на таблицы рекомендуемых оборотов, учитывать характеристики материала и применять охлаждение при необходимости.

Как определить оптимальные обороты сверла для разных марок металла?

Оптимальная скорость вращения сверла напрямую связана с плотностью и твердостью металла. Для мягких материалов, например алюминия, рекомендуется использовать более высокие обороты, так как сверло легче проходит через структуру и меньше нагревается. При сверлении стали или чугуна скорость следует уменьшить, чтобы избежать перегрева и быстрого износа инструмента. Конкретные значения зависят от диаметра сверла, но, например, для стали средней твердости часто применяют 200–600 об/мин при диаметре сверла около 10 мм. Следует также учитывать качество сверла и тип его заточки.

Как неправильный выбор скорости вращения влияет на качество отверстия и срок службы сверла?

Если скорость вращения слишком высокая, сверло быстро нагревается, металл вокруг отверстия перегревается и может деформироваться, что приводит к неровным краям и снижению точности. Кроме того, слишком быстрые обороты сокращают ресурс сверла, вызывая его преждевременное затупление или даже поломку. При слишком медленных оборотах процесс сверления замедляется, и может возникнуть повышенное трение, что тоже ведет к износу. Баланс скорости помогает обеспечить чистое отверстие и сохраняет инструмент дольше.