Правильное соединение газобетонных блоков влияет на теплотехнические характеристики, прочность кладки и долговечность конструкции. Ошибки на этом этапе могут привести к образованию мостиков холода, деформациям и преждевременному разрушению стен. Существуют два основных способа кладки: на цементно-песчаный раствор и на клеевой состав. Каждый из них подходит для определённых условий и требует соблюдения конкретных параметров.

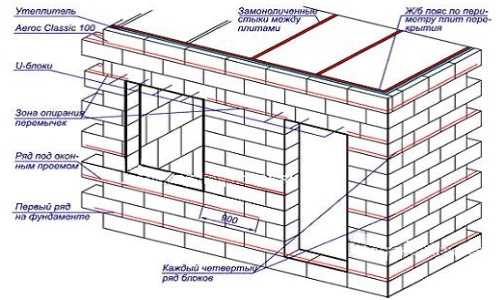

Цементно-песчаный раствор применяется при значительных отклонениях геометрии блоков, а также при выполнении кладки в холодное время года. Толщина шва составляет от 10 до 15 мм. Важно контролировать пластичность раствора и избегать переувлажнения блоков, особенно при пониженных температурах. Использование традиционного раствора увеличивает теплопотери через швы и требует утепления фасада снаружи.

Клеевые составы обеспечивают тонкошовное соединение – толщина шва не превышает 2–3 мм. Это снижает теплопроводность кладки и позволяет обойтись без дополнительного утепления в некоторых климатических зонах. Однако клеевой метод требует высокой точности геометрии блоков (допуск не более ±1 мм) и ровного основания. Состав наносится зубчатым шпателем, блоки притираются до плотной посадки без смещения.

При использовании любого способа необходимо строго соблюдать технологические перерывы, особенно в жаркую погоду, чтобы избежать пересыхания клея или раствора. Также важен контроль за горизонтальностью и вертикальностью кладки через каждые 2–3 ряда при помощи уровня и шнура. Ошибки на этом этапе трудно компенсировать при дальнейшей отделке и могут сказаться на устойчивости здания.

Выбор клеевого состава для газобетонных блоков

Клеевой состав должен обеспечивать прочность шва, минимальную теплопроводность и технологичность в укладке. При выборе учитывают состав, фракцию наполнителя, толщину наносимого слоя и сезонность работ.

- Цементно-песчаные клеи. Содержат портландцемент, кварцевый песок и добавки. Подходят для наружных и внутренних работ. Толщина слоя – 2–3 мм. Средняя прочность сцепления – 0,5–0,8 МПа. Не подходят при отрицательных температурах без добавок.

- Зимние клеи. Содержат противоморозные добавки. Рабочая температура от -10 °C. Не требуют подогрева воды или блоков. Время жизнеспособности состава ниже, чем у стандартных смесей – около 2 часов.

- Тонкослойные клеи. Гарантируют минимальный шов – до 1 мм. Это снижает теплопотери и уменьшает расход. Подходят для блоков с отклонением геометрии не более 1 мм. Расход – от 8 кг/м² при толщине слоя 1 мм.

Перед покупкой важно проверить:

- Соответствие ГОСТ 31360-2007 (или ТУ производителя).

- Рекомендованную температуру применения и хранения.

- Срок годности (не более 12 месяцев со дня производства).

- Фракцию песка – не выше 1,2 мм для тонкослойных составов.

Производители: Ceresit, Kreisel, Bonolit, H+H выпускают сертифицированные составы с указанием допустимой геометрии блоков и минимальной прочности на сжатие после затвердевания. При строительстве в условиях высокой влажности или при перепадах температур важно использовать клей с водоотталкивающими компонентами (например, с гидрофобизаторами на основе кремнийорганических соединений).

Качество шва зависит от точного соблюдения пропорций при затворении, равномерного нанесения зубчатым шпателем и своевременного использования раствора (не более 3 часов после приготовления).

Подготовка поверхности блоков перед укладкой

Перед началом кладки необходимо удалить с поверхности газобетонных блоков пыль, мусор и остатки предыдущего слоя клея, если он присутствует. Это можно сделать щеткой с жесткой щетиной или строительным пылесосом.

Поверхность блоков должна быть сухой. Влажность выше 12% снижает адгезию клеевых составов. При хранении блоков на улице их следует накрывать пленкой и не допускать намокания.

Все неровности, превышающие 2 мм по высоте, выравниваются тёркой или рубанком по газобетону. Особое внимание – горизонтальным поверхностям, так как от их ровности зависит толщина клеевого шва. После шлифовки повторно убирается пыль.

Если блоки имеют повреждения по краям, их обрезают ножовкой или шлифуют, чтобы исключить образование пустот в швах. Места сколов не оставляют без обработки.

Перед нанесением клея рекомендуется загрунтовать поверхность праймером, совместимым с клеевым составом. Это снижает водопоглощение и улучшает сцепление. Грунт наносят валиком или кистью, тонким равномерным слоем, и дают высохнуть не менее 30 минут.

Контроль плоскости и прямолинейности выполняется при помощи длинного уровня или правила. Допустимые отклонения – не более 2 мм на два метра длины.

Применение цементно-песчаного раствора: допустимые случаи

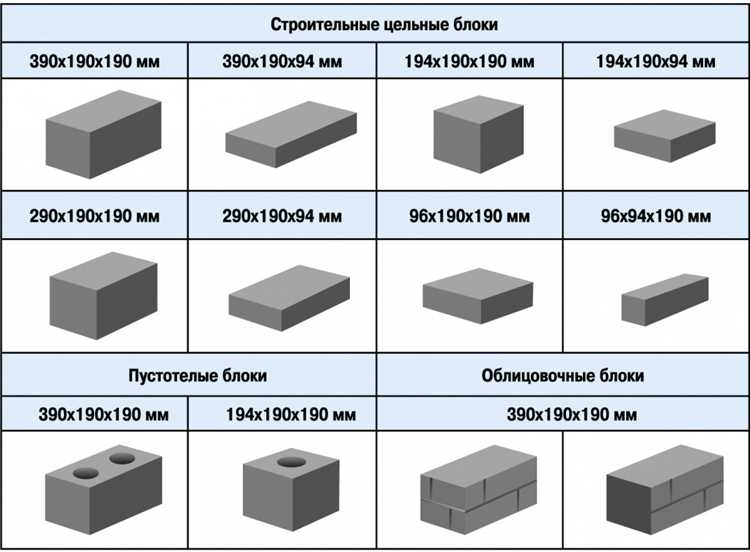

Цементно-песчаный раствор допускается при кладке газобетонных блоков с плотностью не ниже D500, если толщина шва составляет не менее 10 мм. Это необходимо для компенсации неровностей, возникающих при ручной распиловке блоков или при использовании изделий с отклонениями по геометрии более ±2 мм.

Раствор на цементной основе целесообразен при возведении перегородок внутри неотапливаемых помещений, где теплотехнические характеристики кладки не являются критичными. В этом случае рекомендуется использовать цемент марки М400 в пропорции 1:3 с просеянным песком и добавлением пластификатора для повышения адгезии.

Допустимо применение раствора при кладке цокольных и подземных участков, где воздействие влаги и перепады температур требуют повышенной прочности горизонтальных и вертикальных связей. При этом необходимо обеспечить гидроизоляцию первого ряда с помощью битумных мастик или рулонных материалов.

Для кладки конструкций, подвергающихся дополнительной механической нагрузке (например, при монтаже перемычек и армированных поясов), раствор используется как выравнивающий слой между блоками и железобетонными элементами, где клеевые составы недостаточно компенсируют перепады по высоте.

Толщина шва и её влияние на прочность кладки

При возведении стен из газобетонных блоков толщина кладочного шва оказывает прямое влияние на прочностные характеристики конструкции. Рекомендуемая толщина шва при использовании клеевых составов составляет 1–3 мм. Превышение этих значений снижает однородность кладки и приводит к перерасходу материала.

Чем тоньше шов, тем меньше мостиков холода и выше общая теплотехническая эффективность стены. Однако при недостаточной толщине возможно нарушение равномерности распределения нагрузки из-за микронеровностей блоков.

- Шов 1 мм обеспечивает максимальную прочность соединения при условии идеальной геометрии блоков и точного нанесения клея.

- Шов 2 мм допускается при незначительных отклонениях по высоте и ширине, без ухудшения адгезии.

- Толщина более 3 мм допустима только при использовании цементно-песчаного раствора, что снижает теплоизоляционные характеристики кладки и увеличивает риск трещинообразования.

Для точного соблюдения толщины применяются зубчатые шпатели с высотой гребня 4–6 мм. Распределение клея должно быть равномерным без пропусков и перепадов. Излишки раствора удаляются до укладки следующего блока.

Нарушение рекомендованных параметров ведёт к неравномерной усадке и точечным перегрузкам. Это особенно критично при строительстве несущих стен и при многоэтажной застройке.

Оптимальная толщина шва обеспечивает не только прочность, но и стабильность всей кладки в условиях сезонных температурных колебаний и усадки основания.

Использование зубчатого шпателя при нанесении клея

Зубчатый шпатель обеспечивает равномерное распределение клеевого состава по поверхности газобетонного блока, что напрямую влияет на прочность и точность кладки. Оптимальная высота зубьев – 6–8 мм. При меньшем размере возникает риск недостаточной толщины слоя, при большем – перерасход клея и снижение теплоизоляции шва.

Перед нанесением клей следует тщательно перемешать до однородной консистенции без комков. Рабочая поверхность шпателя должна быть чистой и сухой, без следов застывшего раствора. Инструмент держится под углом 45° к основанию. Это обеспечивает формирование ровных гребней с одинаковой высотой и шагом.

Клей наносят только на одну из сопрягаемых поверхностей – горизонтальную или вертикальную. Состав нужно распределять за один проход, избегая повторных растираний, которые нарушают структуру гребней. Блок устанавливают сразу после нанесения, в течение 10 минут. Нарушение этого интервала снижает адгезию и приводит к ослаблению сцепления.

Не допускается нанесение клея сразу на несколько блоков подряд. Это увеличивает риск подсыхания смеси до момента установки и приводит к образованию пустот. Также следует следить за равномерной толщиной шва – не более 2 мм после установки блока. Использование зубчатого шпателя позволяет достичь этого без применения дополнительных выравнивающих средств.

Контроль горизонтальности и вертикальности при укладке

Точность укладки газобетонных блоков напрямую влияет на прочность и геометрию стен. Контроль проводится на каждом ряду, начиная с первого. Базовый ряд необходимо выравнивать по уровню с допуском не более 1–2 мм на 10 метров длины.

Для проверки горизонтальности используется строительный уровень длиной не менее 1,2 м. Допустимое отклонение по горизонтали – не более 3 мм на 2 метра. При необходимости применяют резиновую киянку и регулируют положение блока до схватывания клея.

Вертикальность контролируется отвесом или лазерным уровнем. Проверка проводится минимум через каждые три ряда, а также в углах и проемах. Отклонение стены по вертикали не должно превышать 2–3 мм на этаж высотой до 3 метров.

Рекомендации: устанавливать шнур-причалку при укладке каждого ряда; использовать шаблоны-угольники; не допускать смещения блоков после укладки. При выявлении отклонений превышающих допуски, корректировку проводят сразу – срезкой, перестановкой блока или добавлением клеевого слоя в пределах допустимого шва.

Инструменты: уровень, отвес, лазер, угольник, киянка, нить-причалка. Проверка должна выполняться не реже одного раза на 2–3 блока.

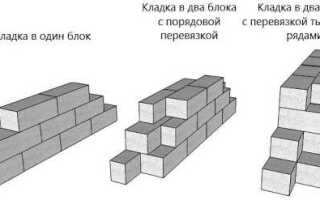

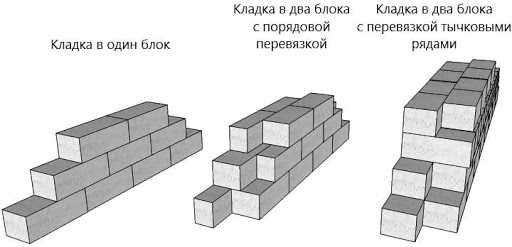

Соединение блоков в углах и на пересечениях стен

Для прочного углового соединения газобетонных блоков применяется перевязка с чередованием направления кладки. При кладке внешнего угла стены первый ряд выкладывается с заходом одного блока на смежную стену не менее чем на 150 мм. Во втором ряду направление укладки меняется: теперь блокы с заходом идут с другой стороны. Такая перевязка обеспечивает равномерное распределение нагрузок и исключает образование вертикальных швов по одной линии.

При пересечении стен, если примыкающая стена ненесущая, допускается использование специальных металлических гибких анкеров или перфорированных оцинкованных полос. Их закладывают через каждые 2–3 ряда в шов между блоками основной стены и в тело примыкающей стены. Длина анкера – не менее 400 мм, из которых 200 мм входят в каждую из соединяемых стен.

При возведении несущих пересечений предпочтительна монолитная перевязка блоков по схеме «Т-образного» соединения с равномерным чередованием заходов блоков обеих стен. Вертикальные швы на пересечении не должны совпадать более чем в двух рядах подряд.

Клей при соединении углов и пересечений наносится как на горизонтальные, так и на вертикальные поверхности. Толщина шва – 1–3 мм. Недопустимы пропуски, пустоты и избыточная толщина клеевого слоя, так как это снижает несущую способность и теплоизоляционные характеристики конструкции.

При сложных соединениях (например, примыкание внутренней несущей стены под углом к наружной) рекомендуется предусматривать армирование: закладку армирующей сетки шириной не менее 200 мм в клеевой шов каждого второго ряда. Арматура укладывается с перехлёстом не менее 300 мм и загибом в смежную стену.

Применение армирующей кладочной сетки между рядами

Армирующая сетка укладывается в горизонтальные швы между рядами газобетонных блоков для компенсации температурных и усадочных деформаций. Она снижает риск образования трещин, особенно в зонах концентрации напряжений – над оконными и дверными проемами, в углах и на длинных участках стен.

Для армирования используется стальная оцинкованная или базальтопластиковая сетка с диаметром прутка 3–5 мм и ячейкой 50×50 мм. Базальтовая сетка предпочтительнее при высоких требованиях к коррозионной стойкости. Армирование выполняется через каждые 2–3 ряда кладки, а также обязательно в первом ряду над проемами.

Перед укладкой сетки поверхность блока очищается от пыли. Сетка утапливается в клеевой слой толщиной не менее 3 мм, с заделкой в кладку не менее чем на 30 мм от края блока с каждой стороны. Нахлест по длине – не менее 200 мм.

Важно не допускать соприкосновения сетки с внешней поверхностью стены – это снижает теплотехнические характеристики и может привести к коррозии металлических элементов. Нарушение укладки сетки или отсутствие армирования в ключевых местах часто приводит к локальным повреждениям кладки.

Вопрос-ответ:

Какие основные методы соединения газобетонных блоков применяются на стройке?

Газобетонные блоки можно соединять разными способами. Чаще всего используют клеевой состав, который наносится тонким слоем на поверхность блока, обеспечивая прочное и ровное соединение. Кроме клея, применяется кладочный раствор на цементной или цементно-песчаной основе. Для усиления конструкции иногда используют специальные металлические крепления или армирующую сетку, которая укладывается в швы между блоками. Выбор способа зависит от типа работы и условий эксплуатации.

Какой материал лучше использовать для скрепления газобетонных блоков — клей или раствор?

Клей для газобетона обычно тоньше и легче наносится, благодаря чему швы получаются очень узкими и ровными, что улучшает теплоизоляцию стены. Он быстрее схватывается и уменьшает расход материала. Раствор же более универсален и подходит для выравнивания неровностей, но швы при этом получаются толще, что может снизить утепляющие свойства стены. В бытовом строительстве клей предпочитают за удобство и эстетичность, а раствор — когда нужна большая прочность или при работе с неровными блоками.

Нужно ли использовать армирование при кладке газобетонных блоков и каким образом его выполнять?

Армирование применяется для повышения прочности и устойчивости стен, особенно при возведении высотных зданий или несущих конструкций. Обычно армирующую сетку укладывают в специальные штробы, выполненные в блоках, и закрепляют ее клеевым составом или раствором. Это предотвращает появление трещин и помогает распределять нагрузку равномерно. В некоторых случаях дополнительно используют металлические стержни, вбитые или вставленные в специальные отверстия. Наличие армирования зависит от проекта и рекомендаций инженера.

Как подготовить поверхность газобетонных блоков для качественного соединения между собой?

Перед укладкой блоков важно очистить поверхности от пыли и грязи, так как это влияет на адгезию клея или раствора. Если блоки имеют неровности или дефекты, их желательно подровнять или подрезать. Некоторые мастера советуют слегка увлажнить блоки перед нанесением клея, чтобы улучшить сцепление. Также рекомендуется использовать зубчатый шпатель для равномерного распределения клея, что поможет избежать пустот в швах и повысит прочность соединения.