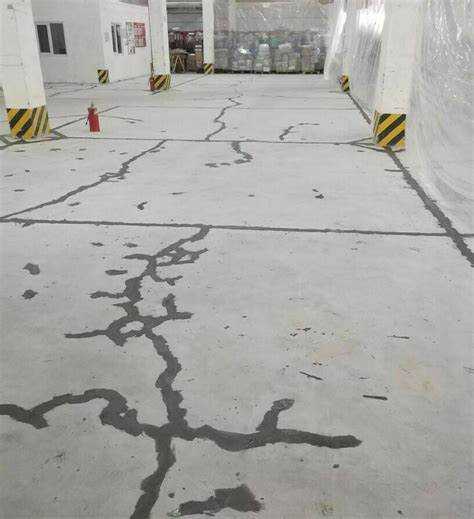

Выбоины в бетонном полу образуются в результате механических повреждений, усадки или неправильной эксплуатации. Для их эффективного устранения важно правильно подобрать материал, учитывая глубину, размер дефекта и условия эксплуатации поверхности.

Цементно-песчаные смеси подходят для устранения крупных выбоин с глубиной от 10 мм и более. Они обеспечивают высокую прочность и долговечность, но требуют тщательного увлажнения и выдержки для полного затвердевания.

Эпоксидные смолы используют для мелких и средних выбоин, особенно на промышленных объектах с высокой нагрузкой. Они быстро затвердевают, устойчивы к химическим воздействиям и обеспечивают отличную адгезию к бетону.

Для локальных повреждений глубиной до 5 мм оптимальны полиуретановые или акриловые ремонтные составы. Они обладают высокой эластичностью и стойкостью к износу, что предотвращает дальнейшее растрескивание.

Выбор способа заделки зависит от типа дефекта: для неглубоких выбоин применяется простой метод заполнения с предварительной очисткой и грунтовкой, тогда как крупные повреждения требуют наслоения ремонтных составов и тщательного выравнивания поверхности.

Выбор состава для быстрого восстановления поверхности бетонного пола

Для оперативного ремонта выбоин в бетонном полу оптимальны составы на основе быстротвердеющих цементных смесей с добавками ускорителей схватывания. Важно выбирать смеси с временем полного затвердевания не более 1–2 часов, чтобы минимизировать простой объекта. Средний расход быстротвердеющей смеси составляет 1,8–2,2 кг на 1 см толщины на 1 м².

При выборе состава обратите внимание на состав добавок: гидрофобные и пластифицирующие компоненты повышают адгезию к старому бетону и устойчивость к влаге. Смеси с микрофиброй снижают риск усадки и растрескивания после высыхания. Подходят готовые ремонтные смеси с маркировкой «быстротвердеющая» или «для ремонта пола».

Для небольших выбоин эффективны эпоксидные и полиуретановые составы, обеспечивающие максимальную прочность и химическую стойкость. Время полного затвердевания у них составляет 30–60 минут, что идеально для участков с интенсивной эксплуатацией. Расход эпоксидных составов обычно составляет 1,5–2 кг на 1 см толщины на 1 м².

Перед нанесением состава поверхность необходимо тщательно очистить от пыли, грязи и масел, а при необходимости обработать бетонным грунтом для улучшения сцепления. Для восстановления значительной толщины слоя применяют двухэтапное нанесение: сначала густой ремонтный состав, затем – выравнивающий быстротвердеющий раствор.

Использование сухих смесей с готовыми пропорциями воды обеспечивает стабильное качество и повторяемость результата. Рекомендуется соблюдать температуру нанесения от +5 до +30 °C и влажность не выше 70%, чтобы избежать замедления схватывания и ухудшения прочности.

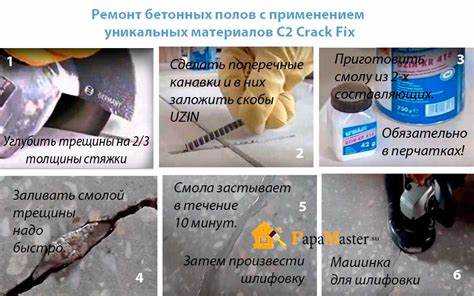

Техника подготовки выбоины перед нанесением ремонтного раствора

Очистка выбоины начинается с удаления рыхлых и осыпающихся частиц при помощи металлической щетки или пневмоинструмента. Глубина выбоины должна быть расширена по краям на 2–3 см, чтобы обеспечить хорошее сцепление с ремонтным раствором.

Далее проводится промывка водой под давлением, чтобы удалить пыль и остатки масла или жира. В случае загрязнения масляными пятнами используется обезжиривающее средство на основе щелочи или растворитель, после чего поверхность тщательно просушивается.

При глубине выбоины более 2 см рекомендуется нанесение адгезионного грунта или бетонного праймера, усиливающего сцепление ремонтного состава с основой. Грунт наносится кистью или валиком, с выдержкой времени для полного впитывания.

Если на дне выбоины имеются трещины или рыхлые слои, их следует удалить с помощью зубила или молотка. Глубокие трещины перед ремонтом заполняются эпоксидными или полимерцементными составами для предотвращения дальнейшего разрушения.

После подготовки поверхность должна быть влажной, но без стоячей воды. Излишняя влага снижает прочность сцепления и ведет к быстрому высыханию ремонтного раствора с трещинами.

Только после полного завершения подготовки выбирается подходящий ремонтный материал и производится его нанесение с соблюдением инструкции производителя.

Использование цементных смесей с полимерными добавками для долговечности ремонта

Цементные смеси с полимерными добавками значительно повышают прочность и устойчивость к механическим нагрузкам при ремонте выбоин в бетонном полу. Полимерные компоненты улучшают сцепление смеси с основой, уменьшают усадочные трещины и повышают водонепроницаемость.

Для эффективного ремонта выбирают составы с акриловыми, эпоксидными или стирол-бутадиеновыми полимерами. Концентрация полимеров обычно составляет 5-15% от массы цемента, что обеспечивает оптимальный баланс между эластичностью и прочностью.

Перед нанесением смесь разводят водой с учетом рекомендаций производителя, добиваясь консистенции, позволяющей легко заполнять выбоину без образования пустот. Использование пластификаторов совместно с полимерными добавками улучшает удобоукладываемость и снижает вероятность расслоения.

При ремонте глубоких выбоин рекомендуется применять многослойное заполнение: первый слой наносится с более жидкой смесью для проникновения в микротрещины, последующие – с более густой консистенцией для наращивания толщины. Такой подход повышает адгезию и снижает вероятность отслаивания.

Температурный диапазон применения полимерных цементных смесей варьируется от +5 до +30 градусов Цельсия, при этом соблюдение условий влажности в первые 24 часа после ремонта критично для достижения максимальной прочности и долговечности.

Применение эпоксидных и полиуретановых составов для заделки глубоких выбоин

Для ремонта глубоких выбоин в бетонных полах широко применяют двухкомпонентные эпоксидные и полиуретановые составы. Эпоксидные материалы обеспечивают высокую прочность сцепления с бетоном, стойкость к химическим воздействиям и износоустойчивость, что критично при интенсивных нагрузках. При выборе эпоксидного состава важно учитывать вязкость: для глубоких выбоин рекомендуется использовать низковязкие смеси, позволяющие полностью заполнить полость без образования пустот.

Перед нанесением эпоксидной смеси поверхность выбоины должна быть очищена от пыли, остатков масла и рыхлых частиц, а также увлажнена без избыточного скопления воды. Оптимальная температура нанесения – от +10 до +30 °C. Для увеличения адгезии возможно предварительное грунтование специализированным праймером на эпоксидной основе.

Полиуретановые составы применяются при необходимости эластичного ремонта, способного компенсировать микродвижения бетонной конструкции и температурные деформации. Они быстро схватываются (обычно менее 30 минут) и устойчивы к вибрационным нагрузкам. Для глубоких выбоин полиуретановые материалы наносят слоями с обязательным выдерживанием каждого этапа для полного отверждения.

При работе с обоими типами составов важно соблюдать пропорции смешивания компонентов, рекомендованные производителем, чтобы избежать нарушения прочностных характеристик и долговечности ремонта. Для крупных выбоин глубиной более 50 мм зачастую используют армирующие добавки (минеральный порошок или кварцевый песок), чтобы повысить объемное заполнение и снизить расход дорогостоящих материалов.

После полного отверждения ремонтной смеси поверхность при необходимости шлифуют для выравнивания с уровнем бетонного пола, что обеспечивает равномерное распределение нагрузок и предотвращает преждевременное разрушение участка ремонта.

Особенности работы с самовыравнивающимися смесями при мелких дефектах

Для устранения мелких выбоин и трещин в бетонном полу самовыравнивающиеся смеси применяют при глубине дефекта до 5 мм. Важно обеспечить качественную подготовку поверхности: очистить от пыли, жира и отслаивающихся частиц, а также обеспылить и прогрунтовать бетон специализированным праймером для улучшения адгезии.

Грунтовка наносится равномерно валиком или кистью и требует полного высыхания, обычно 1-2 часа в зависимости от температуры и влажности. Для смешивания смеси используют чистую емкость и электрический миксер на скорости 300-400 об/мин, чтобы избежать образования комков и обеспечить однородность раствора.

Толщина нанесения самовыравнивающейся смеси должна соответствовать инструкции производителя, при мелких дефектах она варьируется от 1 до 5 мм. Наносить раствор рекомендуется шпателем или раклей, ориентируясь на равномерное распределение по поверхности.

Рабочая температура помещения должна находиться в пределах +10…+25 °C, влажность – не выше 75%. Превышение этих параметров снижает качество полимеризации и увеличивает время высыхания.

После нанесения необходимо избегать сквозняков и вибраций на протяжении первых 24 часов. Полное высыхание и достижение проектной прочности наступает за 3-7 дней, что зависит от состава и толщины слоя.

При работе с самовыравнивающимися смесями важно соблюдать рекомендуемое время заливки после замешивания – обычно не более 20 минут, чтобы избежать преждевременного схватывания и ухудшения текучести.

Методы финишной обработки и защиты заделанных участков бетонного пола

После заделки выбоин важна качественная финишная обработка поверхности для обеспечения прочности и долговечности ремонта. Основные этапы включают шлифовку, обеспыливание и нанесение защитных покрытий.

- Шлифовка и выравнивание: Используют шлифовальные машины с алмазными кругами или ручные шлифовальные бруски для удаления неровностей и улучшения адгезии с последующим покрытием. Глубина шлифовки – 1–3 мм, чтобы избежать ослабления ремонтного слоя.

- Обеспыливание и очистка: После шлифовки поверхность тщательно пылесосят промышленным пылесосом и протирают влажной тряпкой. Это устраняет мелкую пыль, которая снижает сцепление защитных составов.

- Грунтовка: Наносят грунтовочные составы на эпоксидной, акриловой или полиуретановой основе, повышающие сцепление и защищающие бетон от проникновения влаги. Грунтовка должна полностью впитаться – от 30 минут до 2 часов в зависимости от типа.

- Нанесение защитных покрытий:

- Эпоксидные смолы – образуют прочный и износостойкий слой, подходят для помещений с высокой нагрузкой.

- Полиуретановые лаки – обеспечивают эластичность и химическую стойкость, рекомендованы для складов и производств с агрессивной средой.

- Полимерные пропитки – глубоко проникают в бетон, укрепляя структуру и снижая пылеобразование.

- Финишная шлифовка и полировка: При необходимости для достижения гладкости и эстетики поверхность полируют с применением мелкозернистых алмазных кругов или паст. Этот этап особенно важен для декоративных и коммерческих помещений.

Для защиты от воздействия влаги и химических веществ рекомендуется использовать покрытия с высокой степенью водо- и химстойкости. Обязательно соблюдать рекомендации производителя по времени высыхания и нагрузкам на отремонтированный участок.

Вопрос-ответ:

Какие материалы лучше всего подходят для заделки выбоин глубиной более 2 см в бетонном полу?

Для ремонта глубоких выбоин в бетонном полу подходят эпоксидные и полиуретановые составы, а также специальные цементные смеси с полимерными добавками. Эпоксидные материалы обеспечивают высокую прочность и адгезию, быстро схватываются и устойчивы к воздействию влаги и химикатов. Полиуретановые составы обладают эластичностью и хорошо подходят для полов с умеренной подвижкой. Цементные смеси с полимерами увеличивают долговечность ремонта и уменьшают риск появления трещин. Выбор зависит от условий эксплуатации пола и требуемого времени высыхания.

Как правильно подготовить поверхность выбоины перед нанесением ремонтного раствора?

Перед ремонтом выбоины необходимо удалить весь рыхлый и отслаивающийся бетон, очистить поверхность от пыли, грязи и масел. Для улучшения сцепления рекомендуется увлажнить участок водой без образования луж. Если есть крупные трещины или каверны, их следует расширить и заштукатурить предварительно. Важно, чтобы поверхность была чистой и прочной, иначе ремонтный материал быстро отслоится.

Можно ли использовать самовыравнивающиеся смеси для заделки небольших выбоин на бетонном полу?

Самовыравнивающиеся смеси подходят для мелких дефектов и неровностей глубиной до нескольких миллиметров, но не для глубоких выбоин. При использовании таких смесей важно тщательно очистить и обработать поверхность, так как материал тонко распределяется по полу и требует хорошего сцепления. Для выбоин глубже 1 см лучше применять специализированные ремонтные растворы, которые выдерживают нагрузки и заполняют объем надежно.

Какие методы финишной обработки рекомендуется применять после заделки выбоин, чтобы увеличить срок службы ремонта?

После заделки выбоин поверхность рекомендуется обработать затирочными инструментами для выравнивания и удаления неровностей. Затем стоит использовать защитные пропитки или лаки на основе полиуретана или эпоксидных смол. Такие покрытия создают водо- и износостойкий слой, препятствующий разрушению ремонтного участка. В промышленных помещениях иногда применяют дополнительное армирование или нанесение наливных покрытий для повышения прочности и стойкости пола.

Как выбрать ремонтный состав, если бетонный пол подвергается воздействию агрессивных химических веществ?

В условиях воздействия химикатов следует применять материалы с повышенной химической стойкостью — чаще всего это эпоксидные или полиуретановые составы. Они обладают хорошей адгезией и не разрушаются под действием кислот, щелочей и растворителей. Перед нанесением нужно убедиться, что поверхность тщательно подготовлена и очищена. Также важно соблюдать рекомендуемые пропорции смешивания и условия нанесения, чтобы ремонтный слой был максимально плотным и защищал бетон от проникновения химикатов.

Какие материалы лучше всего подходят для ремонта выбоин в бетонном полу с высокой нагрузкой?

Для восстановления выбоин в бетонном покрытии, подверженном значительным нагрузкам, обычно рекомендуют использовать специальные ремонтные составы на основе цемента с добавлением полимеров. Такие смеси обеспечивают прочное сцепление с основой, устойчивы к истиранию и не боятся влажности. Помимо этого, подходят быстротвердеющие цементные ремонтные смеси, которые позволяют быстро вернуть пол в рабочее состояние. При выборе важно учитывать характеристики нагрузки и условия эксплуатации, чтобы избежать повторного разрушения.