Шканты – один из самых распространённых способов соединения деталей в мебельной сборке, однако не всегда они обеспечивают нужную точность, прочность или скорость монтажа. В случаях, когда требуется упростить процесс сборки, повысить жёсткость соединения или обойтись без сверления строго соосных отверстий, стоит рассмотреть другие варианты крепежа.

Конфирматы (евровинты) – один из самых удобных и широко применяемых вариантов для соединения ЛДСП и МДФ. Они обеспечивают высокую надёжность фиксации, допускают незначительные погрешности при сверлении и легко монтируются даже вручную. Для установки требуется только один проход сверлом диаметром 4,5–5 мм с зенковкой под головку.

При необходимости скрыть крепёжный элемент и получить эстетичное соединение, применяют мебельные эксцентриковые стяжки. Они состоят из втулки, штифта и эксцентрика, обеспечивают разборность и хорошее прижатие деталей без видимых элементов снаружи. Особенно полезны в корпусной мебели и модульных системах.

Для массивной деревянной мебели уместно использование угловых металлических стяжек, нагелей с клеем или скрытых винтовых соединений типа «потайной шуруп». Эти решения обеспечивают высокую жёсткость и долговечность соединений при минимальной видимости элементов крепежа. В случае каркасных конструкций, таких как столы или стулья, часто применяют глухари или шпильки с гайками и декоративными заглушками.

Выбор альтернативы зависит от материала, назначения изделия и требований к внешнему виду. Каждый способ имеет свои плюсы и ограничения, и грамотное сочетание различных типов крепежа позволяет достигать оптимального результата как в серийной, так и в индивидуальной сборке мебели.

Использование мебельных конфирматов для соединения деталей

Конфирматы представляют собой винты специальной конструкции, предназначенные для прочного и точного соединения плитных материалов, таких как ЛДСП и МДФ. Диаметр конфирматов, как правило, составляет 6,4–7 мм, длина – от 30 до 70 мм. Основная особенность – крупная резьба с глубоким шагом, обеспечивающая надежную фиксацию без необходимости в клее.

Для установки требуется предварительное сверление двух отверстий: направляющего и основного. Направляющее отверстие в торце детали выполняется сверлом диаметром 4,5–5 мм, а основное – диаметром 6,4–7 мм, в зависимости от конкретного типа конфирмата. Рекомендуется использовать специальное ступенчатое сверло, обеспечивающее точность и упрощающее работу.

Крепление конфирматами обладает высокой устойчивостью к нагрузкам на вырыв и сдвиг, что делает их особенно эффективными для сборки корпусной мебели, шкафов и тумб. Благодаря конструктивной жесткости узлов, соединения сохраняют геометрию даже при многократной разборке и сборке.

Для достижения аккуратного внешнего вида применяются декоративные заглушки, скрывающие головки винтов. Это важно при монтаже на видимых сторонах изделия. Не рекомендуется использовать конфирматы в материалах толщиной менее 15 мм – повышается риск растрескивания и ослабления фиксации.

Оптимальный крутящий момент достигается при использовании шуруповерта с ограничителем глубины, чтобы исключить повреждение структуры плиты. При сборке угловых соединений желательно применять металлические уголки или эксцентрики в дополнение, если конструкция испытывает значительные нагрузки.

Применение металлических уголков для угловых соединений

Металлические уголки обеспечивают жёсткое соединение деталей под прямым углом и часто используются при сборке корпусов мебели, полок и ящиков. Их выбирают при необходимости усиления конструкции, особенно в случаях, когда другие типы креплений недостаточно надёжны при длительной нагрузке.

Для крепления уголков применяются саморезы или мебельные винты с потайной головкой. При выборе крепежа важно учитывать толщину материала, чтобы избежать выхода крепежа наружу. Для ДСП толщиной 16 мм оптимальны саморезы длиной 12–14 мм.

Уголки изготавливаются из стали с цинковым покрытием или нержавеющей стали. Цинкованные варианты дешевле, но подходят только для использования в сухих помещениях. Нержавеющие – устойчивы к коррозии и могут применяться в мебели для ванных комнат или на открытых балконах.

При монтаже важно предварительно засверлить отверстия, особенно при работе с ЛДСП, чтобы избежать растрескивания материала. Расстояние от края детали до центра отверстия должно составлять не менее 7–8 мм для сохранения прочности кромки.

Расположение уголков следует планировать так, чтобы они не мешали фурнитуре и элементам конструкции. В корпусной мебели уголки часто устанавливаются с внутренней стороны задней стенки, где они остаются незаметными и не влияют на внешний вид изделия.

Металлические уголки также позволяют корректировать незначительные перекосы деталей при сборке. За счёт плотной стяжки элементов исключается люфт, что особенно важно при эксплуатации мебели с высокой частотой открытия-закрытия фасадов.

Склеивание деталей с фиксацией струбцинами

Склеивание – надёжный способ соединения мебельных элементов без использования шкантов. При условии правильной подготовки торцов и грамотной фиксации, клеевое соединение способно обеспечить прочность, сравнимую с механическими крепежами.

Основные этапы склеивания с фиксацией:

- Подготовка поверхностей: торцы должны быть ровными, без сколов, загрязнений и пыли. Поверхности рекомендуется обезжирить этанолом или ацетоном.

- Нанесение клея: используется ПВА класса D2 или D3. Клей наносится тонким, равномерным слоем на одну или обе соединяемые стороны в зависимости от плотности прилегания.

- Сборка узла: детали совмещаются вручную или с помощью направляющей приспособлений (например, угловых упоров или уголков).

- Фиксация струбцинами: используются винтовые или рычажные струбцины. Давление должно быть достаточным для выдавливания излишков клея, но без деформации деталей.

Рекомендации по выбору струбцин и фиксации:

- Для щитов и широких соединений применяют ленточные или F-образные струбцины с широкими губками.

- Минимальное количество струбцин – две на один соединяемый край, но при длине свыше 40 см лучше использовать три и более с равномерным шагом.

- Контактные поверхности струбцин защищаются прокладками (например, из фанеры), чтобы исключить вмятины и повреждения заготовок.

- Оптимальное давление: 0,2–1,0 Н/мм², в зависимости от плотности древесины. Для ДСП и МДФ применяется нижний предел диапазона, для твёрдых пород – ближе к верхнему.

Время выдержки в струбцинах составляет не менее 30 минут при комнатной температуре, однако полная прочность достигается через 12–24 часа. Не допускается смещение деталей до окончания клеевого отверждения.

Метод подходит для каркасных и корпусных конструкций, а также при восстановлении повреждённых соединений. Он особенно эффективен при работе с фанерой, массивом и ЛДСП с торцевой окантовкой.

Монтаж с помощью эксцентриковых стяжек

Эксцентриковые стяжки обеспечивают скрытое и разъёмное соединение деталей, что делает их особенно актуальными при сборке корпусной мебели. Конструкция состоит из эксцентрика, штифта и иногда направляющей втулки. При затягивании эксцентрик поворачивается и притягивает штифт, обеспечивая жёсткую фиксацию элементов без видимых крепежей.

Для установки требуется сверление двух типов отверстий: под штифт (диаметром 8 мм и глубиной около 30 мм) и под сам эксцентрик (диаметром 15 мм и глубиной 12–14 мм). Эти параметры варьируются в зависимости от конкретной системы, поэтому важно сверяться с технической документацией производителя.

Эксцентриковые стяжки удобно использовать в местах, где важна лёгкая разборка конструкции, например, при переездах. Они позволяют многократную сборку и разборку без потери жёсткости соединения. Однако при первой установке требуется высокая точность сверления, поскольку малейшее смещение приведёт к перекосу или неполному затягиванию.

Рекомендуется использовать шаблоны или специализированные приспособления для сверления, особенно при серийной сборке. Это исключает ошибки и ускоряет процесс. Оптимальная толщина материала для установки эксцентриков – от 16 мм. В более тонких плитах крепёж может ослабевать.

Применение эксцентриковых стяжек позволяет отказаться от клея, что сокращает время сборки и упрощает демонтаж. Особенно эффективно их использовать в комбинации с полкодержателями и угловыми соединениями на основе штифтов, когда необходимо обеспечить жёсткость и сохранить мобильность конструкции.

Сборка на шурупах с предварительным сверлением

Применение шурупов с предварительным сверлением позволяет добиться точности соединения и уменьшить риск растрескивания древесины, особенно в зонах, подверженных нагрузке. Для этого в деталях сначала выполняются направляющие отверстия диаметром на 0,5–1 мм меньше диаметра резьбовой части шурупа.

Глубина сверления должна быть не менее 80% длины шурупа, чтобы обеспечить надежную фиксацию и избежать избыточного сопротивления при ввинчивании. При работе с ЛДСП или МДФ рекомендуется использовать ограничитель глубины, чтобы не повредить поверхность противоположной стороны детали.

При соединении под углом, например, в угловых конструкциях, сверление проводится строго по разметке с использованием направляющей или кондуктора. Это позволяет сохранить точное позиционирование и избежать смещения деталей при закручивании.

Для повышения прочности соединения и уменьшения риска выкрашивания торцов рекомендуется использовать шурупы с потайной головкой и применять зенкерование, особенно при креплении к торцевым участкам. Это обеспечит плотное прилегание головки к поверхности материала без создания излишнего напряжения.

Чтобы предотвратить появление трещин, особенно при работе с твердыми породами дерева, важно соблюдать соотношение диаметров сверла и шурупа. Например, для шурупа Ø4 мм подходит сверло Ø3 мм. При использовании саморезов по дереву в мягких материалах допустимо сверление на 1 мм меньшего диаметра для обеспечения более плотной посадки.

Сборка на шурупах с предварительным сверлением подходит для несъемных и временных соединений, где требуется простота и надежность крепления без применения специализированной фурнитуры. Точность разметки и аккуратность при сверлении – ключевые условия для получения прочного и аккуратного результата.

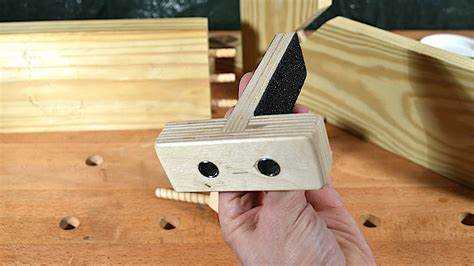

Установка деревянных накладок в качестве соединительных элементов

Деревянные накладки применяют для усиления угловых и плоскостных соединений без необходимости сверления шкантов. Накладки изготавливают из массива или фанеры толщиной 8–15 мм с длиной от 80 до 150 мм и шириной 20–40 мм, подбирая параметры под размеры и нагрузку конструкции.

Монтаж выполняют с использованием мебельного клея и крепежа: саморезов или конфирматов. Для предотвращения растрескивания древесины сверлят направляющие отверстия диаметром на 0,5 мм меньше диаметра крепежа, глубиной около 20–25 мм.

Для оптимального прилегания накладку тщательно подгоняют по поверхности деталей, чтобы не было зазоров, обеспечивая равномерное распределение нагрузки. При использовании клея рекомендуется наносить его на обе контактные поверхности и фиксировать накладку струбцинами минимум на 1–2 часа для полной схватки.

Саморезы вкручивают с небольшим усилием, чтобы избежать раскалывания накладки и основной детали. Для скрытия головок крепежа используют декоративные заглушки из дерева или пластика.

Деревянные накладки хорошо подходят для сборки мебели с доступом с внутренней стороны, обеспечивая прочное и долговечное соединение без сложной разметки и сверления шкантов.

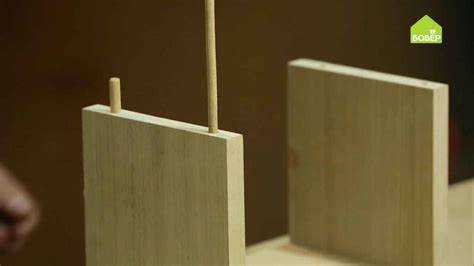

Применение пазов и гребней в конструкциях без шкантов

Основные параметры пазов и гребней:

- Ширина паза должна соответствовать толщине гребня с допуском не более ±0,2 мм для плотного соединения без люфта.

- Глубина паза обычно составляет 1/3–1/2 толщины детали для обеспечения необходимой прочности.

- Углы пазов и гребней рекомендуются слегка скруглять радиусом 0,5–1 мм для предотвращения сколов при сборке.

Рекомендации по изготовлению:

- Использовать фрезерные станки с шаблонами или ЧПУ для точной обработки пазов и гребней.

- Перед сборкой провести сухую примерку для оценки плотности соединения и корректировки размеров.

- Для повышения прочности соединения применять клей ПВА или полиуретановый, особенно в мебельных конструкциях с повышенной нагрузкой.

Достоинства соединений с пазами и гребнями:

- Стабильное позиционирование деталей без необходимости точного сверления отверстий.

- Снижение трудозатрат на подготовку деталей по сравнению с традиционными шкантами.

- Повышенная площадь сцепления при использовании клея за счет увеличенной контактной поверхности.

- Возможность изготовления сложных модульных конструкций с многократной сборкой и разборкой.

Особое внимание следует уделять качеству древесины или материала, так как слабая структура или расслоение могут привести к разрушению пазов при нагрузке. При работе с ламинированными плитами рекомендуется использовать технологии фрезеровки с минимальной вибрацией для предотвращения отслоения.

В мебельном производстве сочетание пазов и гребней с дополнительной фиксацией конфирматами или эксцентриковыми стяжками позволяет добиться максимальной прочности и долговечности без использования шкантов.

Соединение деталей с помощью самозажимных разъемов

Основные типы самозажимных разъемов – минификс, конфирматные стяжки и эксцентриковые зажимы. Минификс позволяет регулировать силу зажима и обеспечивает высокую точность позиционирования деталей. Конфирматные стяжки устанавливаются через заранее просверленные отверстия и обеспечивают значительную несущую способность в мебельных конструкциях из ДСП и МДФ.

Для монтажа самозажимных разъемов требуется точное сверление отверстий, обычно диаметром 15-35 мм и глубиной 12-50 мм в зависимости от модели разъема. Рекомендуется использовать специализированные шаблоны и сверла, чтобы обеспечить правильное расположение и глубину отверстий для надежного сцепления.

Преимущества самозажимных разъемов включают возможность многократной сборки и разборки без потери прочности соединения, что важно при транспортировке и ремонте мебели. Они значительно сокращают время сборки по сравнению с традиционными методами и исключают необходимость использования клея, что повышает экологичность процесса.

При выборе самозажимных разъемов учитывайте толщину материала и предполагаемую нагрузку на соединение. Для тяжелонагруженных узлов рекомендуются модели с увеличенной площадью контакта и усиленными металлическими элементами. При работе с тонкими панелями стоит использовать разъемы с минимальным диаметром сверления, чтобы избежать ослабления конструкции.

Правильная установка самозажимных разъемов обеспечивает стабильность и долговечность соединения, предотвращает люфт и обеспечивает равномерное распределение нагрузки между деталями. Важно контролировать момент затяжки и избегать перекручивания, чтобы не повредить крепеж и материал.

Вопрос-ответ:

Какие основные альтернативы шкантам существуют для соединения мебельных деталей?

Среди практичных замен шкантам выделяются эксцентриковые стяжки, конфирматы, металлические уголки, самозажимные разъемы и пазы с гребнями. Каждый способ обладает своими особенностями и подходит для определённых конструкций и материалов. Например, эксцентриковые стяжки обеспечивают прочное и разборное соединение, а самозажимные разъемы позволяют быстро собирать и разбирать мебель без использования клея.

Как правильно использовать эксцентриковые стяжки вместо шкантов в корпусной мебели?

Для монтажа с помощью эксцентриковых стяжек сначала необходимо подготовить отверстия под стяжки и вставные гайки согласно технической схеме производителя. Детали соединяют вставными гайками и стяжками, которые затем закручиваются для фиксации. Такой способ позволяет добиться надежного крепления с возможностью демонтажа, что удобно при транспортировке и ремонте. Важно соблюдать точность сверления, чтобы детали совпадали идеально.

Какие преимущества дают самозажимные разъемы по сравнению с классическими шкантами?

Самозажимные разъемы ускоряют процесс сборки, так как не требуют нанесения клея и точного подгона шкантов. Они обеспечивают надежное крепление благодаря встроенному механизму фиксации, который удерживает детали плотно, предотвращая люфт и расшатывание. Также такие разъемы удобны для повторной сборки и разборки мебели, что делает их востребованными в сборных конструкциях и изделиях для временного использования.

В каких случаях предпочтительнее применять пазы и гребни вместо шкантов?

Пазы и гребни используются, когда требуется высокая прочность и точное позиционирование деталей по длине соединения. Такой способ подходит для массивных конструкций и обеспечивает хорошую устойчивость к нагрузкам без необходимости применения дополнительных крепежных элементов. Кроме того, пазогребневое соединение способствует равномерному распределению клея по площади стыка, что увеличивает долговечность крепления.

Можно ли использовать металлические уголки как самостоятельный способ крепления вместо шкантов в мебели?

Металлические уголки обычно применяются для усиления угловых соединений и дополнительной фиксации. Они способны заменить шканты в некоторых случаях, особенно когда требуется простота монтажа и прочность на изгиб. Однако уголки могут быть визуально заметны и требуют сверления отверстий для саморезов. Для скрытых и эстетически выверенных соединений лучше комбинировать уголки с другими методами или использовать альтернативные крепежи, обеспечивающие незаметность и точность стыковки.

Какие виды соединений подходят для сборки мебели без использования традиционных круглых деревянных элементов?

Для сборки мебели без использования круглых деревянных элементов хорошо подходят несколько видов соединений. Один из популярных вариантов — соединение на эксцентриковые стяжки, которые обеспечивают надежность и позволяют легко разбирать конструкцию при необходимости. Также эффективны соединения с использованием конфирматов — специальных мебельных винтов с крупной резьбой, обеспечивающих прочность при соединении плитных материалов. Еще один способ — использование металлических уголков, которые фиксируют углы и повышают устойчивость конструкции. Кроме того, существуют варианты с пазами и гребнями, позволяющие соединять детали без дополнительных крепежных элементов, а также применение клея с фиксацией струбцинами для прочного скрепления.

В каких случаях стоит выбирать крепежные элементы с механическим зажимом вместо стандартных деревянных соединений?

Крепежные элементы с механическим зажимом (например, самозажимные разъемы) обычно выбирают, когда требуется обеспечить простоту и скорость сборки мебели без применения клея или специального инструмента для соединения. Такие элементы удобны для конструкций, которые могут потребовать регулярной разборки и сборки, например, при перевозке или замене деталей. Они также подходят для изделий из материалов, плохо удерживающих шурупы или гвозди, поскольку обеспечивают дополнительную стабильность. Механические зажимы помогают избежать повреждений поверхности, так как не требуют больших усилий для монтажа и демонтажа. При этом важно учитывать нагрузку на соединение и не использовать их в местах, где требуется повышенная прочность на изгиб или сдвиг.