После зимы на поверхности бетонных конструкций нередко появляются трещины, сколы и участки отслаивающегося материала. Основная причина – разрушение структуры бетона под действием воды и низких температур. Попадая в поры и микротрещины, вода замерзает и увеличивается в объёме примерно на 9%, что провоцирует внутренние напряжения и расслоение материала.

Особенно быстро разрушается бетон с высокой пористостью или нарушенной технологией укладки. Например, при использовании смеси с избытком воды или недостаточном уплотнении в процессе заливки. Существенное влияние оказывает и качество применяемых заполнителей, содержание солей, промерзание основания под плитами и стяжками. При резких перепадах температур цикл замораживания и оттаивания может повторяться десятки раз за сезон, ускоряя разрушение.

Чтобы замедлить процесс крошения бетона, важно следить за состоянием гидроизоляции и своевременно устранять дефекты. При первых признаках разрушения – отслоениях, трещинах, выбоинах – необходимо обработать поверхность специальными ремонтными смесями, рассчитанными на работу в условиях переменного климата. Перед этим обязательно удаляют разрушенные участки и обеспыливают основание, иначе новая заплатка не закрепится надёжно.

При восстановлении наружных бетонных конструкций дополнительно применяют проникающие гидрофобизаторы. Они снижают водопоглощение материала на 50–70%, что существенно увеличивает срок его службы в зимний период. Для бетонов высокой прочности (марки не ниже М300) также применяют модифицированные составы на основе полимеров и фиброволокна, позволяющие одновременно восстановить целостность и укрепить поверхность.

Основные причины разрушения бетона в зимний период

Главная причина разрушения бетона после зимы – воздействие циклов замерзания и оттаивания. При снижении температуры остаточная влага в порах бетона превращается в лёд, увеличиваясь в объёме примерно на 9%. Это вызывает внутреннее давление, провоцирующее микротрещины. При многократном повторении процесса структура материала постепенно ослабевает.

Вторая серьёзная причина – использование противогололёдных реагентов. Соли и химические смеси ускоряют проникновение влаги внутрь бетонной массы, увеличивая водонасыщенность материала. В результате каждое замерзание влаги разрушает его быстрее. Особенно быстро реагенты разрушают низкомарочный бетон с пористой структурой и слабой гидрофобной защитой.

Отсутствие качественной гидроизоляции – ещё один фактор. Бетон, не защищённый от атмосферной влаги, активно впитывает воду осенью и зимой, что повышает риск разрушения при замерзании. Поверхностные микротрещины открывают путь влаге внутрь, ухудшая прочность материала с каждым сезоном.

Ошибки при замесе и укладке также существенно снижают морозостойкость. Неправильно подобранное соотношение воды и цемента увеличивает пористость, а недостаточное уплотнение смеси при заливке приводит к образованию каверн. Такие дефекты становятся очагами разрушений при отрицательных температурах.

Важно учитывать и марку бетона. Материалы с низкой морозостойкостью (ниже F100) без дополнительной защиты неизбежно начинают крошиться после нескольких сезонов эксплуатации в условиях частых оттепелей и заморозков.

Как мороз и влага влияют на структуру бетона

Бетон относится к пористым материалам, структура которого включает капиллярные пустоты и микротрещины. Эти дефекты становятся причиной разрушения при воздействии влаги и отрицательных температур. Основной фактор – повышение объёма воды при замерзании на 9%. Давление внутри пор достигает 200 МПа, что превышает прочность самого бетона на растяжение.

Каждое промерзание и последующее оттаивание сопровождается образованием новых микротрещин. При многократных циклах эти дефекты объединяются, появляются сколы, отслоения и поверхностное растрескивание. Особенно уязвимы участки с высоким водоцементным отношением (выше 0,6) и слабой виброуплотнённостью.

На разрушение влияют:

- недостаточная морозостойкость материала (менее F100 для наружных конструкций);

- повышенное водопоглощение (свыше 6% от массы);

- неоднородность структуры из-за неправильного перемешивания смеси;

- наличие открытых пор и микропустот на поверхности;

- необеспеченное своевременное удаление влаги перед заморозками.

Дополнительную нагрузку создают антигололёдные реагенты и соли. Они проникают в поры, способствуют кристаллизации солей в толще материала, что ускоряет развитие трещин при замерзании воды.

Чтобы избежать этих последствий, бетонные поверхности защищают гидрофобизирующими составами, снижающими водопоглощение на 70–90%. В проектировании важно выбирать бетон с классом морозостойкости не ниже F150 для дорожных и открытых конструкций и контролировать водоцементное отношение в пределах 0,45–0,55.

Типичные признаки повреждений бетона после зимы

Трещины различной глубины и ширины появляются в местах, где влага скапливалась в порах или микротрещинах с осени. Особенно часто их можно заметить в углах, стыках плит и возле швов. Если трещины шире 0,3 мм, требуется немедленное обследование и герметизация.

Отслоение верхнего слоя бетона от основания встречается в местах с нарушенной гидроизоляцией или на плохо защищённых от осадков участках. При простукивании таких зон слышен глухой звук, что указывает на наличие пустот.

Выбоины и кратеры диаметром от 1 до 10 см образуются там, где вода скапливалась в трещинах и расширялась при замерзании. Такие дефекты не только ухудшают внешний вид, но и ускоряют разрушение материала, открывая доступ влаге и реагентам к арматуре.

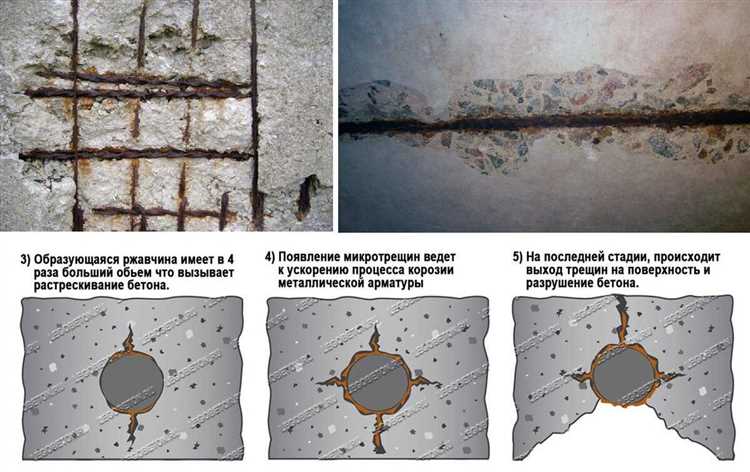

Коррозия арматуры становится заметной по появлению ржавых пятен и потёков на поверхности. Это серьёзный признак, свидетельствующий о том, что защитный слой бетона разрушен, и требуется вскрытие повреждённого участка с последующей обработкой металла.

Белёсый налёт (высолы) образуется из-за выхода солей, растворённых в воде, на поверхность материала. Они не только ухудшают внешний вид, но и разрушают структуру бетона, увеличивая пористость и снижая морозостойкость.

Если после зимы бетон быстро впитывает влагу при дожде или поливе, это говорит о потере плотности и водонепроницаемости. Такой материал нуждается в срочной пропитке гидрофобизатором или восстановлении защитного слоя.

Подготовка поверхности перед ремонтом разрушенного бетона

Перед восстановлением повреждённых бетонных участков необходимо обеспечить качественную подготовку основания. Любые остатки разрушенного материала, загрязнения и рыхлые фрагменты снижают адгезию ремонтного состава и уменьшают срок службы восстановленного слоя.

Работы выполняются в следующей последовательности:

- Удаление разрушенного бетона. С помощью перфоратора, зубила или стальной щётки устраняются все осыпающиеся и отслоившиеся участки. Глубина зачистки определяется визуально или простукиванием молотком – звонкий звук указывает на прочный бетон, глухой – на дефектный.

- Расширение трещин и сколов. Для надёжной фиксации ремонтного раствора края повреждений следует подрезать под углом не менее 45° к поверхности. Это исключает выкрашивание краёв после застывания новой смеси.

- Механическая очистка основания. После удаления крупных фрагментов проводится зачистка поверхности от цементного молочка, коррозионных продуктов и пыли. Используются металлические щётки, пескоструйные установки или водоструйная обработка под высоким давлением (не ниже 100 бар).

- Обезжиривание и обеспыливание. Основание тщательно промывается чистой водой до полного удаления пыли и остатков старого раствора. При наличии масляных пятен используют щёлочные очистители с последующим промыванием.

- Грунтование. Перед нанесением ремонтного состава бетонную поверхность обрабатывают грунтовкой глубокого проникновения или клеевым раствором, совместимым с используемой ремонтной смесью. Это усиливает сцепление и снижает впитываемость влаги из свежего состава.

Только при соблюдении этих процедур обеспечивается прочное и долговечное соединение старого основания с новым ремонтным слоем.

Выбор ремонтных смесей для восстановления бетона на улице

При восстановлении разрушенного бетона после зимы важно учитывать условия эксплуатации и степень повреждений. Для работы на открытом воздухе подходят составы с повышенной морозостойкостью, адгезией и устойчивостью к циклическому замораживанию и оттаиванию.

Для локального ремонта трещин шириной до 5 мм применяются мелкозернистые цементные шпаклёвки с модифицирующими добавками. Они легко наносятся, быстро схватываются и выдерживают температурные перепады. Смеси на основе полимерцементных композиций рекомендуются для участков, подвергающихся регулярному увлажнению.

Если бетон разрушился на глубину более 20 мм, целесообразно использовать специальные ремонтные растворы с крупным заполнителем. Такие смеси обеспечивают минимальную усадку и прочность не ниже 25–30 МПа. При выборе важно обращать внимание на маркировку: уличные составы имеют обозначение морозостойкости от F150 и выше.

На горизонтальных поверхностях с интенсивной эксплуатацией применяют быстротвердеющие ремонтные смеси, набирающие прочность не менее 10 МПа за первые сутки. Это позволяет сократить время простоя и быстро восстановить несущую способность покрытия.

Дополнительно рекомендуется использовать проникающие гидрофобизаторы и антикоррозионные составы для защиты арматуры и повышения водоотталкивающих свойств восстановленного участка. Совместимость ремонтной смеси с защитным покрытием следует уточнять у производителя.

Технология заделки трещин и отколов бетона весной

Перед началом ремонта поверхность тщательно очищают от грязи, пыли, рыхлых частиц и остатков старого материала. Для удаления слабых слоев используют металлическую щетку или промышленный пылесос. Глубина очистки должна превышать размер трещины или откола минимум на 2–3 см.

Трещины расширяют с помощью зубила или болгарки с алмазным диском, формируя V-образное или U-образное углубление. Это улучшает сцепление ремонтной смеси с бетоном и предотвращает дальнейшее распространение дефекта.

Для повышения адгезии поверхность смачивают чистой водой, но без избыточного увлажнения, чтобы ремонтная смесь не размывалась. При необходимости применяют грунтовки на основе цемента или полиуретановые составы для укрепления структуры бетонного основания.

В качестве ремонтной смеси выбирают быстротвердеющие цементные составы с добавками против усадки и морозостойкости. Для мелких трещин подходят эпоксидные или полиуретановые инъекционные материалы, которые вводят с помощью шприца или инъектора, заполняя полость полностью.

Отколы заполняют ремонтной смесью с помощью мастерка или шпателя. Слой наносится равномерно, с тщательным уплотнением, чтобы исключить воздушные пустоты. Толщина слоя за один раз не должна превышать 3 см. При необходимости проводят послойное нанесение с выдержкой до схватывания каждого слоя.

После нанесения поверхность закрывают пленкой или увлажняют периодически первые 3-5 суток для предотвращения преждевременного высыхания и растрескивания. Оптимальная температура для заделки – от +5 до +25 °C. При более низких температурах применяют специальные противоморозные добавки.

Завершающий этап – шлифовка и удаление излишков смеси после полного затвердевания. Это обеспечивает ровную поверхность и улучшает внешний вид. При необходимости проводят защитное покрытие гидрофобизатором для увеличения стойкости к влаге и морозам.

Как защитить бетон от повторного разрушения зимой

Для предотвращения повторного разрушения бетона зимой необходимо обеспечить максимальную защиту от влаги и морозного пучения. В первую очередь рекомендуется обработать поверхность гидрофобизирующими составами, которые снижают впитывание воды. Такие препараты уменьшают проникновение влаги в поры бетона до 80–90%.

Важно обеспечить качественный дренаж в местах установки бетонных конструкций. Застой воды приводит к увеличению циклов замораживания и оттаивания, что ускоряет разрушение. Наклон поверхности должен способствовать быстрому отводу влаги.

Перед наступлением холодов поверхность следует покрыть морозостойкими защитными смесями на цементной или полимерной основе. Они создают прочный защитный слой с минимальной паропроницаемостью, препятствуя проникновению воды и соли.

Использование противогололедных реагентов должно быть ограничено, так как соли ускоряют коррозию и ухудшают структуру бетона. Вместо хлоридных реагентов лучше применять бесхлорные альтернативы, например, карбамид или специальные органические составы.

При проектировании конструкций стоит учитывать правильный класс бетона с повышенной морозостойкостью не ниже F150, а также использовать добавки-антифризы и воздухововлекающие добавки, уменьшающие внутреннее напряжение от замерзающей влаги.

Регулярный осмотр и своевременный ремонт мелких трещин и повреждений предотвращает распространение разрушений. Трещины шириной более 0,3 мм подлежат обязательной герметизации с использованием эластичных герметиков или ремонтных смесей с полимерным связующим.

Утепление бетонных элементов с помощью теплоизоляционных материалов снижает влияние перепадов температур и уменьшает интенсивность циклов замораживания-оттаивания, особенно в критических зонах – у оснований и швов.

Вопрос-ответ:

Почему бетон начинает крошиться именно после зимы?

Зимой бетон подвергается воздействию циклов замерзания и оттаивания влаги, проникшей в его поры. Вода расширяется при замерзании, создавая внутренние напряжения, которые разрушают структуру бетона. Накапливающиеся микротрещины со временем превращаются в отколы и рыхлость. Повышенная влажность и использование реагентов усиливают этот процесс.

Какие меры помогут защитить бетонные конструкции от разрушения в холодный сезон?

Для защиты бетона зимой необходимо обеспечить гидроизоляцию поверхности, чтобы снизить проникновение влаги. Используют пропитки на основе силиконов или акрилатов, которые уменьшают водопоглощение. Также важна качественная укладка и уплотнение смеси, чтобы минимизировать пористость. Если бетон уже поврежден, рекомендуется своевременно провести ремонт и закрыть трещины.

Можно ли восстановить крошащийся бетон своими силами, и с чего начать?

Восстановление начинают с удаления ослабленных и отслоившихся участков, очистки поверхности от грязи и пыли. После этого наносят ремонтные смеси, подходящие по составу и плотности. Для мелких трещин применяют специальные герметики или эпоксидные составы, для крупных повреждений — цементно-полимерные смеси. Важно соблюдать технологию нанесения и выдерживать режимы сушки.

Как выбрать ремонтную смесь для наружного бетона, пострадавшего после зимы?

При выборе смеси ориентируются на условия эксплуатации: морозостойкость, прочность и адгезию к старому бетону. Смеси с добавками полимеров обеспечивают лучшую эластичность и сцепление. Для фасадов и дорожек подходят быстротвердеющие составы с водоотталкивающими свойствами. Обязательно учитывают толщину слоя ремонта и требуемую скорость высыхания.

Как предотвратить повторное разрушение бетона после ремонта и зимой следующего года?

После восстановления важно обеспечить защиту от влаги и агрессивных сред. Наносят гидрофобизаторы или защитные покрытия, уменьшающие впитываемость воды. Рекомендуется периодический осмотр и устранение мелких дефектов. Также зимой лучше избегать чрезмерного использования солей и реагентов рядом с бетонными поверхностями, а при укладке нового бетона соблюдать нормы водоцементного соотношения и качественно уплотнять смесь.

Почему бетон начинает крошиться после зимы?

Крошение бетона после зимы происходит из-за воздействия циклов замораживания и оттаивания воды, содержащейся в порах материала. При замерзании вода расширяется, создавая внутреннее напряжение в структуре бетона. Со временем это приводит к появлению микротрещин, ослаблению сцепления цементного камня с заполнителями и разрушению поверхности. Кроме того, использование противогололедных реагентов и высокая влажность усугубляют разрушение. Повреждения чаще всего проявляются на открытых участках и местах с плохим дренажем.

Как правильно восстановить бетон, который пострадал после зимы?

Для восстановления поврежденного бетонного покрытия необходимо сначала очистить поверхность от грязи, пыли и рыхлых частиц. После этого удаляют все отслоившиеся участки и обрабатывают трещины механическим способом. Затем выбирают ремонтную смесь с характеристиками, подходящими для внешних условий: морозостойкую и водонепроницаемую. Смесь наносят с соблюдением технологии — слой за слоем, с тщательным уплотнением. После нанесения ремонтного состава важно обеспечить нормальные условия твердения, избегая резких перепадов температуры и избыточной влаги. Завершающий этап — обработка поверхности защитными средствами для уменьшения впитывания воды в будущем.