Оксид церия (CeO₂) – один из самых эффективных абразивов для устранения мелких дефектов на стеклянных поверхностях. Его мягкость по сравнению с другими абразивами позволяет полировать стекло, не повреждая его структуру, при условии соблюдения технологии. Этот материал особенно востребован при восстановлении автомобильных стёкол, линз, витрин, экранов и даже оптики. Однако неправильное применение оксида церия часто приводит к появлению новых царапин, что делает точность действий критически важной.

Ключевым фактором безопасной полировки является выбор абразива с минимальной фракцией – не более 1–3 мкм. Более крупные частицы неизбежно повреждают стеклянную поверхность. Кроме того, требуется строгое соблюдение пропорций при разведении пасты: избыточное количество порошка увеличивает риск абразивного повреждения, особенно на тонких участках.

Важную роль играет и инструмент. Использование войлочного круга с мелкой плотностью обеспечивает равномерное распределение пасты и снижает вероятность локального перегрева, способного деформировать стекло. Также необходимо строго контролировать давление: избыточное усилие провоцирует появление микротрещин, особенно вблизи краёв.

Для достижения результата без царапин поверхность должна быть идеально очищена перед началом работы. Любые пылевые частицы, оставшиеся на стекле или инструменте, становятся дополнительным абразивом. После полировки важно промыть стекло дистиллированной водой, чтобы исключить отложение оксида церия на поверхности.

Как выбрать подходящий тип оксида церия для полировки стекла

Выбор типа оксида церия напрямую влияет на результат полировки стеклянной поверхности. На рынке представлены составы с различной степенью чистоты и гранулометрическим составом. Для тонкой финишной обработки стекол рекомендуется использовать оксид церия высокой чистоты – не менее 99,9%, так как примеси железа, алюминия или редкоземельных металлов могут оставить микроскопические царапины.

Фракция частиц играет ключевую роль. Для устранения мелких дефектов и получения оптически прозрачной поверхности подбирается порошок с размером частиц от 0,5 до 1,5 мкм. Более крупные частицы (2–3 мкм) используются для предварительной грубой полировки, но они требуют последующей доработки мелкодисперсным составом.

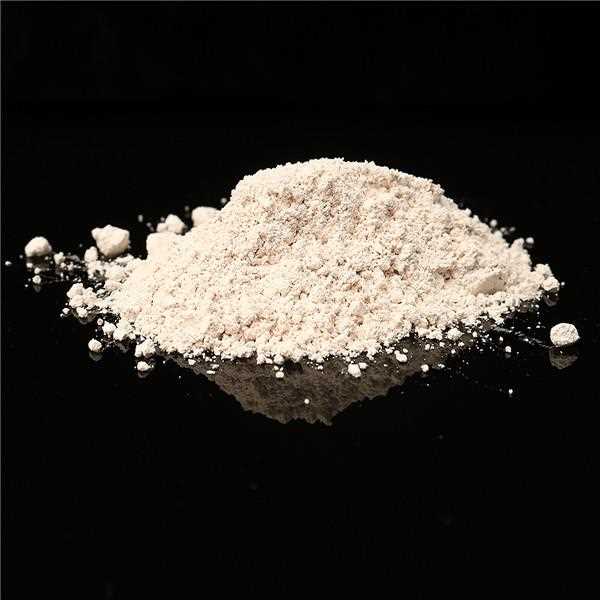

Цвет оксида церия также может быть показателем его состава. Светло-жёлтые или розоватые порошки чаще содержат примеси и менее пригодны для финальной шлифовки. Оптимальный вариант – чисто-белый или слегка кремовый порошок без комков и агломератов, который легко разводится в воде до однородной суспензии.

Для ручной полировки предпочтительнее использовать водорастворимые или слабоагломерированные формы, обеспечивающие стабильную суспензию без необходимости постоянного перемешивания. В машинной полировке применяются более устойчивые к термической нагрузке разновидности с повышенной плотностью частиц.

Важно учитывать и назначение стекла: для оптических элементов и автомобильных стёкол требуется более чистый состав, чем для декоративного или оконного стекла. Перед покупкой следует запросить технический паспорт материала, где указана фракция, чистота и рекомендованная область применения.

Подготовка стеклянной поверхности перед нанесением полировочного состава

Эффективность полировки стекла оксидом церия напрямую зависит от тщательной подготовки поверхности. Перед началом необходимо полностью удалить с обрабатываемой области все загрязнения, включая жир, пыль, остатки старых паст и мелкие абразивные частицы. Для этого применяется смесь изопропилового спирта и дистиллированной воды в соотношении 1:1. Нанесите состав на микрофибру и аккуратно протрите стекло, избегая круговых движений, чтобы не спровоцировать микроповреждения.

После обезжиривания необходимо проверить поверхность на наличие микроскопических включений. Остатки силикона, клея или краски можно аккуратно удалить с помощью пластикового скребка или деревянной палочки, смоченной в изопропаноле. Металлические инструменты использовать нельзя – они способны оставить царапины, невидимые до начала полировки, но проявляющиеся после обработки оксидом церия.

Следующим этапом является промывка поверхности дистиллированной водой и её полное высушивание. Для этого используют безворсовую ткань. Наличие влаги или пыли приведёт к неравномерному распределению полировочного раствора, что повышает риск появления царапин.

Особое внимание следует уделить температуре стекла. Оптимальный диапазон – от 18 °C до 25 °C. При более низкой температуре полировочная паста теряет подвижность, а при перегреве повышается абразивное воздействие, что может нарушить гладкость стекла.

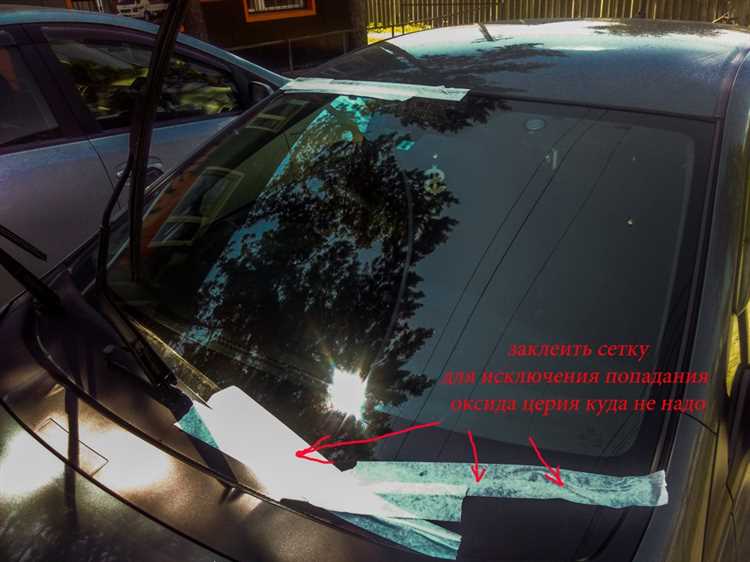

Перед нанесением состава рекомендуется ограничить зону полировки с помощью бумажного малярного скотча, чтобы исключить контакт пасты с участками, не подлежащими обработке. Это особенно важно при работе с изделиями, где стекло граничит с пластиковыми или резиновыми элементами.

Только после выполнения всех перечисленных шагов можно приступать к нанесению суспензии оксида церия. Нарушение порядка подготовки значительно снижает качество финишного результата и увеличивает риск микроповреждений.

Выбор инструмента: ручная полировка или механическая

При полировке стекла оксидом церия выбор между ручным и механическим способом зависит от площади обработки, характера повреждений и требований к скорости выполнения работ. Ручная полировка подходит для устранения мелких дефектов на ограниченной поверхности, таких как линзы, стекла камер, часы или декоративные изделия. Для этого используют войлочные круги диаметром до 50 мм, закреплённые на ручной держатель. Важна равномерность давления и круговые движения с постоянным увлажнением рабочей зоны.

Механическая полировка эффективна при восстановлении ветровых стёкол автомобилей, витрин, аквариумов и других крупных поверхностей. Применяются ротационные или эксцентриковые машины с регулировкой оборотов (оптимально 600–1200 об/мин). Войлочные или поролоновые круги диаметром 75–150 мм закрепляются с помощью липучки. При работе необходимо контролировать температуру стекла и не допускать перегрева, чтобы избежать термических деформаций и появления новых микротрещин.

Для плоских стеклянных поверхностей механический способ обеспечивает более стабильный результат и позволяет равномерно распределить абразив. Однако при сложной геометрии или в труднодоступных зонах предпочтительна ручная обработка. В обоих случаях важно регулярно очищать полировочную смесь от загрязнений и менять изношенный инструмент, чтобы избежать образования новых царапин от твёрдых включений.

Соотношение воды и порошка оксида церия для безопасной полировки

Для эффективной и безопасной полировки стекла оптимальное соотношение порошка оксида церия и воды должно обеспечивать равномерное распределение абразива без излишней густоты или разжижения.

Рекомендуемые пропорции:

- Порошок и вода в объёме 1:2 – для ручной полировки, когда нужен контроль и деликатность.

- Порошок и вода в объёме 1:1,5 – для механической полировки с умеренной скоростью вращения.

При приготовлении смеси соблюдайте следующий порядок:

- Налейте дистиллированную воду в чистую ёмкость.

- Постепенно добавляйте порошок, одновременно перемешивая для предотвращения комков.

- Доведите смесь до консистенции густой сметаны – она должна легко наноситься, но не стекать с поверхности.

Во время работы:

- Регулярно перемешивайте смесь для равномерного распределения частиц.

- Если паста загустела – добавьте немного воды, по капле.

- Избегайте высыхания пасты на стекле, чтобы не вызвать микроцарапины.

Использование только дистиллированной воды исключает попадание твердых примесей, которые могут повредить стекло. Готовьте смесь непосредственно перед применением и не храните остатки, так как они теряют абразивные свойства.

Техника круговых движений без риска появления новых царапин

При полировке стекла оксидом церия необходимо применять равномерные круговые движения с постоянным давлением, не превышающим 1,5 кг на квадратный сантиметр. Избегайте резких рывков и излишнего усилия, чтобы не нарушить структуру стекла и не вызвать микроповреждения.

Рабочая поверхность должна всегда оставаться влажной – оптимально использовать смесь оксида церия с водой в соотношении 1:3. Вода снижает трение и минимизирует риск образования новых царапин. Регулярно смачивайте поверхность и инструмент во время работы.

Скорость вращения инструмента или движения рукой должна быть в пределах 30–40 оборотов в минуту или эквивалентным плавным движением. Перегрев участка увеличивает риск дефектов, поэтому контролируйте температуру поверхности.

Диаметр круговых движений выбирается из расчёта 3–5 сантиметров, что обеспечивает равномерное распределение абразива и предотвращает концентрированные участки износа. По завершении одного цикла смените направление движения для равномерного удаления повреждений.

Периодически очищайте поверхность от остатков оксида церия и абразивных частиц мягкой безворсовой тканью, чтобы исключить попадание грубых частиц между стеклом и инструментом, способных вызвать новые царапины.

Контроль температуры поверхности при длительной полировке

Для контроля температуры используйте инфракрасный термометр с быстрым откликом. Измеряйте температуру каждые 5 минут, особенно при механической полировке с высокой скоростью вращения.

- Снизьте давление на полировальный инструмент при достижении температуры 40 °C.

- Обеспечьте регулярное охлаждение поверхности влажной губкой или распылением дистиллированной воды.

- Используйте прерывистый режим работы: 2–3 минуты полировки, затем пауза 1–2 минуты для охлаждения.

Избегайте использования горячей воды для охлаждения, чтобы не вызвать термический шок и трещины в стекле.

При ручной полировке контролируйте силу давления и частоту движений, чтобы равномерно распределять тепло и не допускать локального перегрева.

- Подготовьте рабочее место с доступом к холодной воде и инфракрасному термометру.

- Перед началом нанесите оксид церия в рекомендуемой концентрации (обычно 10-15% по массе).

- Регулярно проверяйте температуру, корректируя скорость и давление.

- По окончании работы дайте стеклу остыть естественным путём в течение 10-15 минут.

Соблюдение этих рекомендаций минимизирует риск появления новых царапин и ухудшения качества поверхности при длительной полировке.

Очистка и проверка результата после завершения полировки

После завершения полировки стекла оксидом церия необходимо тщательно удалить остатки полировочного состава. Для этого применяют мягкую ткань из микрофибры, смоченную в дистиллированной воде. Важно избегать использования абразивных или грубых материалов, чтобы не повредить отполированную поверхность.

Для удаления стойких остатков оксида церия можно использовать спиртовой раствор (этанол 70%) или специальный очиститель для стекол, не содержащий аммиака. После обработки поверхность промывают чистой водой и просушивают безворсовой салфеткой.

Проверка результата проводится в хорошо освещённом помещении. Для оценки качества полировки используйте боковой свет под небольшим углом, что позволяет выявить остаточные дефекты и микроскопические царапины. При необходимости повторяют этап полировки, концентрируясь на проблемных участках.

Для объективной оценки качества можно применить таблицу сравнения состояния поверхности до и после полировки:

| Параметр | До полировки | После полировки |

|---|---|---|

| Наличие царапин | Видимые, глубокие | Отсутствуют или минимальные |

| Гладкость поверхности | Шероховатая, неровности | Ровная, однородная |

| Прозрачность | Матовая, мутная | Чистая, без помутнений |

| Отражение света | Рассеянное, неравномерное | Чёткое и равномерное |

Рекомендуется зафиксировать результат фотографией при одинаковом освещении для сравнения с исходным состоянием. При выявлении незначительных дефектов повторите полировку с меньшим давлением и контролем температуры, чтобы избежать новых повреждений.

Вопрос-ответ:

Как оксид церия действует на стеклянную поверхность при полировке?

Оксид церия представляет собой абразивный материал с высокой химической активностью, который взаимодействует с микрошероховатостями стекла. При полировке частицы оксида церия постепенно снимают микроскопические неровности, выравнивая поверхность и устраняя мелкие дефекты. Этот процесс происходит за счёт химического и механического воздействия, благодаря чему достигается прозрачность без повреждений и царапин.

Какие ошибки чаще всего приводят к появлению царапин при полировке стекла оксидом церия?

Основные причины появления царапин — использование слишком грубого абразива, несоблюдение правильной техники движения, отсутствие предварительной очистки поверхности и чрезмерное давление на инструмент. Также неправильное соотношение оксида церия и жидкости снижает защиту от повреждений. Важно тщательно подготовить стекло, использовать подходящие материалы и контролировать силу нажима, чтобы избежать образования новых дефектов.

Как правильно подготовить стеклянную поверхность перед полировкой оксидом церия?

Перед полировкой стекло нужно очистить от загрязнений и пыли с помощью мягких средств без абразивов. Если на поверхности есть крупные царапины или грязь, их следует удалить механическим способом или растворителем, безопасным для стекла. Затем рекомендуется увлажнить поверхность и равномерно нанести полировочную смесь с оксидом церия. Подготовка обеспечивает равномерное воздействие и предотвращает попадание твёрдых частиц, способных повредить стекло.

Можно ли использовать оксид церия для полировки различных типов стекол, например, автомобильных и оптических?

Оксид церия подходит для многих видов стекла, включая автомобильные лобовые стекла и оптические элементы, но степень абразивности и концентрация раствора должны выбираться с учётом типа стекла и задачи. Оптические стекла требуют более деликатного подхода с мелкими частицами и тщательным контролем процесса, чтобы сохранить прозрачность и точность. Для автомобильных стёкол обычно применяются более концентрированные смеси для устранения царапин и помутнений, однако чрезмерное использование может повредить поверхность.