Сжатые газы представляют повышенную опасность из-за высокого давления, под которым они находятся. Например, давление кислорода в стандартном промышленном баллоне может достигать 150–200 атмосфер. При нарушении герметичности или механическом повреждении такой баллон превращается в потенциальный источник неконтролируемого выброса энергии. Именно поэтому хранение сжатых газов требует использования специально разработанных баллонов, рассчитанных на заданные параметры прочности и устойчивости к внешним воздействиям.

Баллоны изготавливаются из стали, алюминиевых сплавов или композитных материалов, прошедших обязательную проверку на прочность, устойчивость к коррозии и способность выдерживать внутреннее давление без деформаций. Например, газовые баллоны для ацетилена оснащаются пористым наполнителем и пропитаны ацетоном, чтобы предотвратить взрывоопасные реакции. Для хранения водорода применяются композитные баллоны IV типа, снижающие массу и риск утечек за счёт многослойной конструкции.

Важной особенностью специальных баллонов является наличие предохранительной арматуры: клапанов, вентилей, редукторов и устройств сброса давления. Эти элементы обеспечивают контролируемый отбор газа и защищают от превышения допустимых параметров. Для каждого типа газа предусмотрены отдельные стандарты маркировки и окраски баллонов, что позволяет избежать ошибок при эксплуатации.

Хранение сжатых газов вне сертифицированных баллонов запрещено действующими нормативами, включая ГОСТ 949–73 и Технический регламент Таможенного союза 032/2013. Несоблюдение этих требований создаёт угрозу взрыва, отравления или пожара. Поэтому при работе с сжатыми газами необходимо использовать только те баллоны, которые соответствуют назначению, прошли поверку и находятся в исправном техническом состоянии.

Почему обычные ёмкости не подходят для хранения сжатых газов

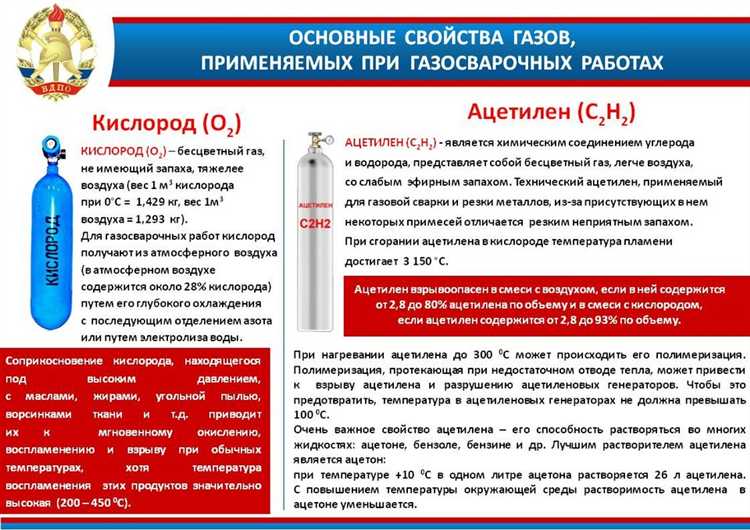

Сжатые газы создают внутри ёмкости высокое давление, которое может достигать сотен атмосфер. Например, технический кислород хранится при давлении около 150 атм, а ацетилен – в особом пористом наполнителе под давлением до 20 атм с растворением в ацетоне. Обычные пластиковые или металлические канистры не рассчитаны на такие нагрузки и разрушаются даже при значительно меньшем давлении.

Материалы, из которых изготавливаются стандартные бытовые ёмкости, не проходят обязательную термообработку, не имеют сварных швов, соответствующих нормам герметичности, и не тестируются на устойчивость к циклическим нагрузкам. Это делает их потенциально опасными при использовании для хранения газа, находящегося под давлением. Например, алюминиевые или стальные баллоны проходят гидроиспытания с избыточным давлением, чтобы гарантировать их прочность.

Кроме прочности, важна устойчивость к химическому взаимодействию. Некоторые газы, как хлор или аммиак, могут вступать в реакцию с материалом стенок обычной тары. Это приводит к коррозии, потере герметичности и риску утечки, особенно при длительном хранении.

Также обычные ёмкости не оснащены предохранительными клапанами, которые сбрасывают давление при перегреве или при превышении допустимых значений. Без такой защиты даже небольшое повышение температуры может привести к разрыву ёмкости и выбросу газа в неконтролируемом объёме.

Поэтому для хранения сжатых газов применяются сертифицированные баллоны, изготовленные по ГОСТам или другим отраслевым стандартам. Их конструкция учитывает давление, химический состав газа, температурные условия эксплуатации и требования к транспортировке. Использование несоответствующих ёмкостей представляет прямую угрозу для здоровья, имущества и окружающей среды.

Какие материалы используют для изготовления газовых баллонов

Материал баллона напрямую влияет на его прочность, вес, срок службы и устойчивость к внутреннему давлению. Выбор зависит от типа газа, условий хранения и требований к мобильности. Наиболее распространены четыре основных типа материалов.

- Углеродистая сталь (тип I). Используется для производства цельнометаллических баллонов. Обладает высокой прочностью и долговечностью, выдерживает внутреннее давление до 300 бар. Основной недостаток – значительный вес, что ограничивает применение в переносных устройствах.

- Алюминиевые сплавы (тип I). Легче стали, не подвержены коррозии. Такие баллоны применяют при транспортировке медицинских, дыхательных и пищевых газов. Максимальное давление обычно ограничено 200–250 бар.

- Композитные материалы (типы II–IV). Представляют собой многослойные конструкции с металлической или пластиковой основой и наружным армированием стекловолокном, углеволокном или арамидом. Обеспечивают высокую прочность при малом весе. Наиболее лёгкие – баллоны типа IV с полимерной внутренней колбой. Рабочее давление может достигать 300–700 бар. Широко применяются в дыхательных аппаратах, газовых автомобилях, авиации.

- Нержавеющая сталь. Используется в специализированных случаях, когда требуется высокая устойчивость к агрессивным средам или стерилизации. Такой материал чаще всего применяют в фармацевтической и пищевой промышленности.

При выборе материала важно учитывать: давление хранения, подверженность коррозии, допустимую массу, частоту транспортировки и стоимость. Для стационарного хранения предпочтительнее стальные баллоны, для мобильных решений – композитные.

Как давление внутри баллона влияет на выбор конструкции

Конструкция газового баллона напрямую зависит от уровня внутреннего давления, которое он должен выдерживать. Баллоны для хранения газов под высоким давлением – таких как кислород, водород или гелий – изготавливаются с учётом повышенной прочности стенок и минимизации вероятности деформации при длительном использовании. Типичное рабочее давление для таких баллонов составляет 150–300 бар.

Для обеспечения прочности используются цилиндрические формы с полусферическими днищами – такая геометрия равномерно распределяет внутреннее напряжение по стенкам. Угловые участки или резкие переходы в конструкции недопустимы: в них концентрируется напряжение, что повышает риск разрушения при увеличении давления.

Материал также выбирается с учётом давления. При давлении до 200 бар применяются углеродистые или легированные стали с толщиной стенки от 3 до 6 мм. При более высоком давлении предпочтение отдают композитным баллонам с алюминиевой или стальной гильзой и армированием из углеродного волокна. Такая конструкция выдерживает давление до 700 бар и при этом остаётся относительно лёгкой.

Наличие защитных колец и вентильных узлов определяется не только давлением, но и необходимостью предотвратить механические повреждения при транспортировке. Чем выше давление, тем выше требования к прочности резьбовых соединений и герметичности уплотнений. В баллонах высокого давления используется двойное уплотнение вентилей и проверка на микропротечки гелием или азотом под избыточным давлением.

При выборе конструкции важно учитывать циклическую нагрузку. Баллоны, подвергающиеся регулярным циклам заправки и опустошения, должны быть рассчитаны минимум на 10 000 циклов без признаков усталостного разрушения. В противном случае потребуется частая замена оборудования, что экономически нецелесообразно.

Чем различаются баллоны для кислорода, пропана и углекислого газа

Баллоны для кислорода, пропана и углекислого газа различаются по материалу изготовления, рабочему давлению, типу вентиля и требованиям к эксплуатации. Эти особенности обусловлены физико-химическими свойствами каждого газа и уровнем потенциальной опасности при утечке или повреждении емкости.

- Кислород: хранится в баллонах из легированной стали или алюминия, рассчитанных на давление 150–200 бар. Баллоны окрашиваются в синий цвет и оснащаются вентилями с левой резьбой для предотвращения случайного соединения с оборудованием для других газов. Использование смазок строго запрещено из-за риска самовоспламенения при контакте с чистым кислородом.

- Пропан: хранится в жидком состоянии под давлением около 10–16 бар при температуре окружающей среды. Баллоны изготавливаются из углеродистой стали, имеют повышенную толщину стенок и предохранительный клапан, сбрасывающий избыточное давление. Стандартный цвет – серый с красным поясом. Обязателен контроль герметичности соединений перед каждым использованием.

- Углекислый газ: находится в сжиженном виде при давлении до 60 бар. Баллоны производятся из стали, окрашиваются в черный цвет с белой маркировкой. Внутри часто присутствует сифоновая трубка для отбора жидкости при вертикальном положении. Вентили отличаются по конструкции от кислородных и пропановых систем.

Нельзя использовать баллон, предназначенный для одного газа, под другой тип. Это связано с различиями в химической совместимости, конструктивными параметрами и требованиями безопасности. Например, остатки масла в баллоне, ранее использованном для пропана, могут вызвать возгорание при закачке кислорода.

Для безопасной эксплуатации необходимо соблюдать стандарты маркировки, следить за сроком поверки и транспортировать баллоны строго в вертикальном положении с защитным колпаком на вентиле.

Какие меры безопасности предусмотрены при эксплуатации баллонов

При работе с газовыми баллонами строго регламентированы меры безопасности, нарушение которых может привести к утечке газа, взрыву или отравлению. Первое требование – использование баллонов только с исправной арматурой, включая вентиль, предохранительный клапан и колпак. Перед каждым использованием следует проверять герметичность соединений с помощью мыльного раствора: наличие пузырей указывает на утечку.

Баллоны необходимо хранить и эксплуатировать в вертикальном положении, фиксируя их с помощью цепей или кронштейнов. Горизонтальное размещение недопустимо, особенно для баллонов сжиженного углеводородного газа, так как это может привести к выходу жидкости вместо газа и перегрузке редуктора.

В помещении, где используются баллоны, должно быть обеспечено стабильное проветривание. Категорически запрещено хранение и эксплуатация баллонов вблизи источников тепла, искрения и открытого огня. Минимальное безопасное расстояние – 1 метр от отопительных приборов и 5 метров от сварочных постов.

Все работы с баллонами проводятся только в защитных перчатках и при необходимости – в защитных очках. При замене баллона запрещается использовать металлические инструменты, способные вызвать искру, – предпочтительны латунные или специальные неметаллические ключи.

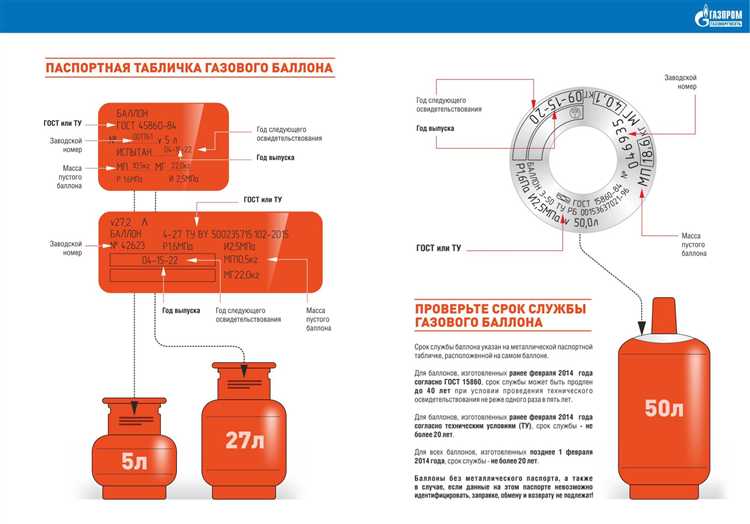

Каждый баллон должен иметь четко читаемую маркировку с указанием типа газа, даты следующего освидетельствования и номера партии. Эксплуатация баллонов с истекшим сроком поверки запрещена. Для кислородных баллонов запрещено применение смазок на основе нефтепродуктов, так как они могут вызвать самовоспламенение при контакте с кислородом под давлением.

Транспортировка баллонов возможна только в защитных колпаках, исключающих повреждение вентиля. В автомобиле их размещают вертикально и фиксируют от перемещения. Запрещается оставлять баллоны под прямыми солнечными лучами или в салоне закрытого автомобиля.

Контроль за техническим состоянием и соблюдением правил эксплуатации должен осуществляться регулярно. Ответственные лица проходят обязательный инструктаж, а при эксплуатации на производстве – обучение с подтверждением квалификации.

Почему важна маркировка и цветовое обозначение газовых баллонов

Маркировка и цветовое кодирование баллонов обеспечивают быструю и однозначную идентификацию содержащегося газа, что снижает риск ошибок при эксплуатации и транспортировке. Каждому типу газа соответствует установленный стандартом цвет: например, кислород часто обозначается светло-голубым или белым цветом, пропан – красным, углекислый газ – серым. Такая система облегчает визуальный контроль и предотвращает смешивание incompatible газов.

Маркировка содержит важные сведения: наименование газа, давление, дату проверки и сертификаты безопасности. Это позволяет своевременно выявлять устаревшие или поврежденные баллоны и предотвращать аварийные ситуации, связанные с утечками или разрывами.

Для специалистов важна правильная интерпретация маркировки и цветовой схемы, что требует регулярного обучения и соблюдения национальных и международных норм (например, ГОСТ, ISO). Невыполнение требований к маркировке увеличивает вероятность ошибок, несчастных случаев и штрафов за нарушение техники безопасности.

В процессе хранения и транспортировки соблюдение цветового кодирования помогает правильно размещать баллоны, избегая совместного хранения несовместимых газов, что уменьшает вероятность химических реакций и пожаров. Это особенно критично для сжатых и горючих газов.

Как транспортируют баллоны со сжатыми газами

Баллоны со сжатыми газами транспортируют с учётом строгих требований безопасности. Перед погрузкой проверяют целостность корпуса и состояние запорной арматуры. Баллоны должны иметь маркировку, позволяющую идентифицировать тип газа и давление внутри.

При транспортировке баллоны размещают вертикально и фиксируют, чтобы исключить возможность падения или смещения. Используют специальные крепёжные устройства и прокладки, предотвращающие трение и удары. В транспортном средстве предусмотрена вентиляция для предотвращения накопления газа в случае утечки.

Запрещено перевозить баллоны вместе с легко воспламеняющимися материалами или продуктами, способными вступить в реакцию с газом. Температура в кузове не должна выходить за пределы, рекомендованные для конкретного газа, чтобы избежать повышения давления внутри баллона.

Транспортировка баллонов осуществляется только специализированным транспортом, оснащённым знаками опасности и оборудованием для экстренной остановки и устранения утечек. Водители обязаны иметь соответствующую подготовку и соблюдать регламент перевозки опасных грузов.

При погрузочно-разгрузочных работах используют средства индивидуальной защиты, а все операции выполняются аккуратно, чтобы не повредить вентиль и корпус баллона.

Что происходит с баллоном по окончании срока службы

По окончании установленного срока службы баллон подлежит обязательной проверке и утилизации согласно нормативам. Срок службы стандартных стальных баллонов обычно составляет 10–15 лет, композитных – до 20 лет, после чего дальнейшая эксплуатация запрещена.

Перед списанием проводится визуальный осмотр на наличие коррозии, трещин, деформаций и других повреждений. Обязательно выполняется гидравлическое или ультразвуковое испытание для оценки целостности и толщины стенок баллона.

Утилизация проводится специализированными организациями: баллон обезвреживается, металл подвергается переработке, а остатки газа безопасно удаляются. Не рекомендуется самостоятельно пытаться разбирать или уничтожать баллоны без профессионального оборудования и знаний.

Если баллон соответствует требованиям после испытаний, может быть переаттестован и допущен к повторному использованию, но не более чем на следующий срок, установленный нормативами. Регулярное документирование и регистрация проведенных проверок обязательны.

Вопрос-ответ:

Почему для хранения сжатых газов нельзя использовать обычные металлические ёмкости?

Обычные металлические ёмкости не рассчитаны на высокое давление, которое создаётся внутри баллонов со сжатыми газами. При неправильной конструкции и недостаточной прочности такие ёмкости могут деформироваться или разрушиться, что приведёт к аварии. Специальные баллоны проходят контроль качества и испытываются на прочность, чтобы выдерживать давление, характерное для конкретного газа.

Как конструкция баллона влияет на безопасность хранения сжатого газа?

Баллоны делают из материалов, способных выдерживать высокое внутреннее давление и не взаимодействовать с газом. Толщина стенок, форма и наличие защитных колпаков уменьшают риск повреждения. Внутренние дефекты или коррозия увеличивают опасность взрыва или утечки. Регулярная проверка и техническое обслуживание позволяют выявить дефекты и предотвратить аварии.

Какие последствия могут быть при использовании баллона со сжатым газом после окончания срока службы?

После окончания срока службы металлоконструкция баллона может ослабнуть из-за коррозии, усталости металла или микротрещин. Это повышает вероятность разрушения под давлением, что грозит взрывом или утечкой опасного газа. Использование таких баллонов запрещено, их отправляют на переработку или утилизацию с соблюдением норм безопасности.

Почему важно соблюдать правила транспортировки баллонов с сжатыми газами?

При перевозке баллонов нужно предотвратить механические повреждения, перегрев и возможность утечки. Баллоны фиксируют в вертикальном положении, защищают от падений и трения. Нарушение этих требований может привести к разгерметизации, взрыву или пожару. Правильная транспортировка снижает риски для водителя, окружающих и сохранности самого газа.

Какие требования предъявляются к маркировке и цветовой окраске газовых баллонов?

Маркировка содержит информацию о типе газа, дате изготовления, сроке службы и давлении, что помогает избежать ошибок при использовании. Цветовая кодировка служит быстрой визуальной идентификацией — например, кислород, азот или пропан имеют разные цвета. Это уменьшает риск неправильного подключения и аварий при эксплуатации.

Почему сжатые газы нельзя хранить в обычных емкостях и почему нужны специальные баллоны?

Сжатые газы находятся под высоким давлением, что создает значительную нагрузку на емкость, в которой они хранятся. Обычные сосуды не рассчитаны на такие условия и могут деформироваться, протекать или даже взрываться. Специальные баллоны изготавливают из прочных материалов с толстыми стенками и проходят строгие проверки на герметичность и прочность. Они оснащены клапанами и устройствами безопасности, предотвращающими аварии при неправильном использовании или повреждении. Кроме того, баллоны имеют маркировку и цветовое обозначение для идентификации типа газа и предотвращения ошибок при эксплуатации. Такие меры обеспечивают безопасность при хранении и транспортировке сжатых газов, минимизируя риски для людей и оборудования.