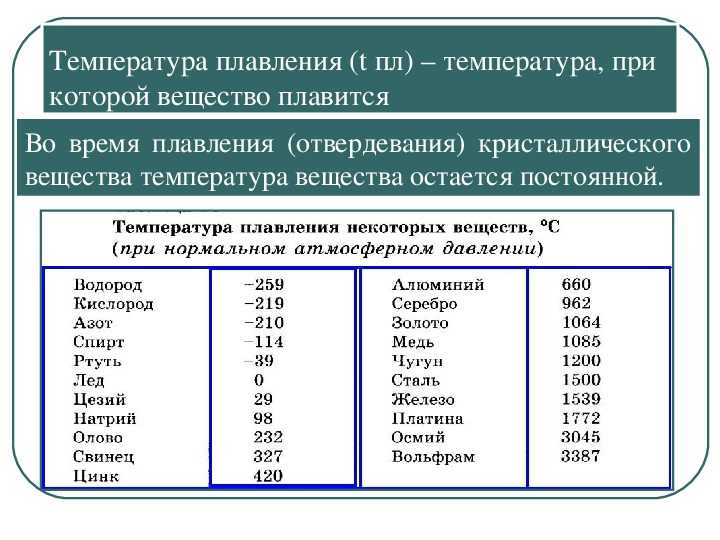

Температура плавления меди составляет 1084,62 °C. Это значение важно для определения условий термообработки и плавки в промышленности. Плавление происходит при строгом соблюдении температуры, так как отклонения могут влиять на качество конечного продукта.

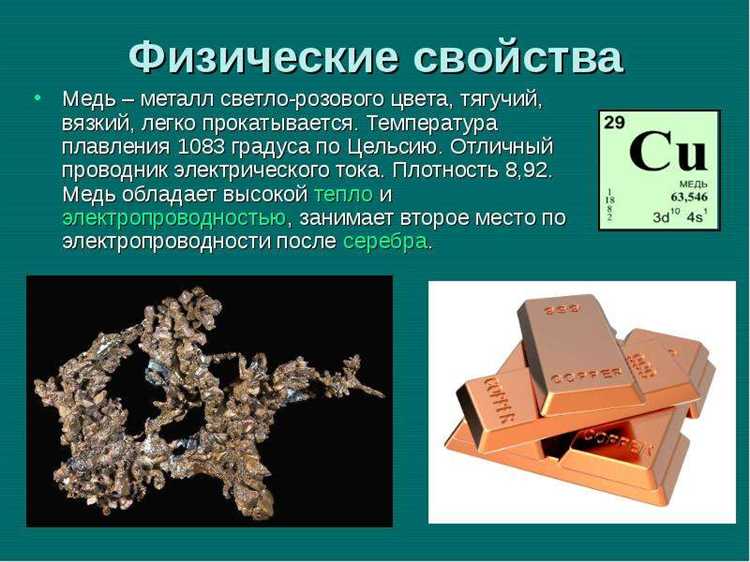

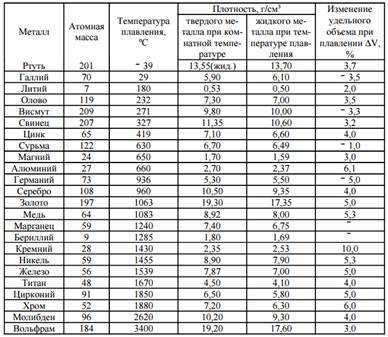

Медь обладает высокой теплопроводностью – порядка 390 Вт/(м·К) при комнатной температуре, что позволяет использовать её в электронике и теплообменных устройствах. Её плотность – около 8,96 г/см³, что необходимо учитывать при расчёте массы изделий и заготовок.

Для плавления меди рекомендуется использовать инертные или защитные атмосферы (например, азот или аргон) для предотвращения окисления. Контроль температуры плавления обеспечивает оптимальное сохранение механических и электрических свойств материала.

Температура плавления меди и методы её точного определения

Наиболее распространённым методом является дифференциальный сканирующий калориметр (DSC), который позволяет фиксировать тепловые эффекты при переходе вещества из твёрдого состояния в жидкое с точностью до ±0,1 °C. Этот метод обеспечивает выявление фазовых переходов по кривой теплового потока и подходит для анализа чистоты меди и её сплавов.

Другой метод – термографический анализ, включающий наблюдение изменения размеров и массы образца при нагреве. Для меди применяют высокотемпературные печи с контролем температуры с помощью платиновых термопар, позволяющих достичь стабильности измерения в пределах ±0,5 °C.

Для лабораторных условий и калибровки оборудования используют метод визуального контроля плавления в специальной камере с оптическими системами, что особенно эффективно для чистых металлических образцов с известным составом.

Важно учитывать влияние примесей: даже 0,1% примесей способны сдвинуть температуру плавления на несколько градусов. Рекомендуется проводить предварительный химический анализ перед измерениями и использовать образцы с сертификатами чистоты не ниже 99,99%.

Влияние температуры плавления меди на её промышленное применение

Температура плавления меди составляет примерно 1084,62 °C. Этот показатель напрямую определяет технологические процессы и область применения меди в промышленности.

Основные направления, где температура плавления меди играет критическую роль:

- Литьё и производство проводников. Высокая температура плавления позволяет меди сохранять структурную целостность при нагреве, обеспечивая надёжность токопроводящих элементов.

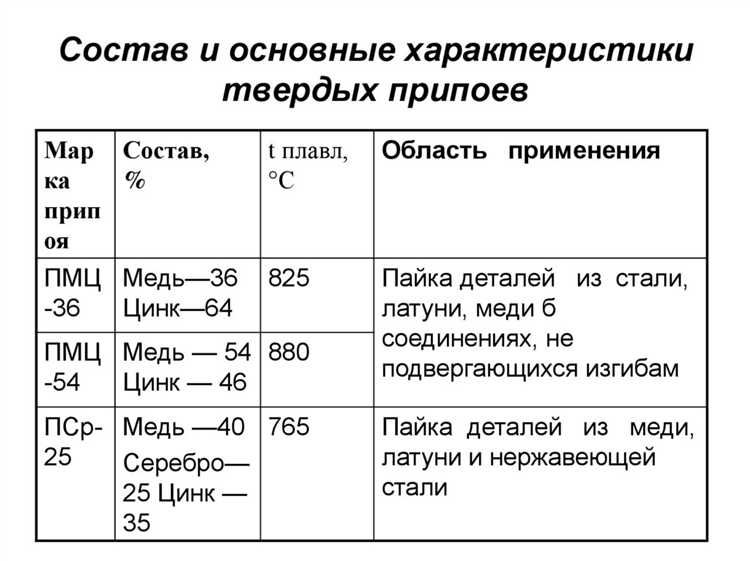

- Производство сплавов. Для создания бронзы, латуней и других медных сплавов важно учитывать температуру плавления меди, чтобы корректно подобрать температуру плавления и затвердевания конечного материала.

- Термическая обработка. Плавление меди применяется в процессах пайки и сварки, где температура плавления обеспечивает оптимальный контроль жидкой фазы без разрушения деталей.

Рекомендации для промышленного использования:

- Использовать плавильное оборудование, способное поддерживать температуру выше 1100 °C с точностью не менее ±5 °C для стабильного расплава меди.

- Контролировать скорость охлаждения для минимизации внутренних напряжений и предотвращения дефектов, связанных с кристаллизацией меди после плавления.

- В сплавостроении учитывать разницу температур плавления меди и добавок для получения однородной структуры и оптимальных механических свойств.

Таким образом, высокая температура плавления меди обеспечивает её универсальность в различных промышленных процессах, требующих точного термического контроля и прочности материалов.

Связь температуры плавления меди с её кристаллической структурой

Медь обладает кристаллической структурой типа кубической гранецентрированной решётки (КГЦ), что напрямую влияет на её температуру плавления, равную примерно 1084,62 °C. Такая структура характеризуется высокой плотностью упаковки атомов – около 74%, что обеспечивает значительную энергию связи между атомами и, соответственно, высокий температурный порог перехода в жидкое состояние.

Высокая координация атомов (12 ближайших соседей) в КГЦ обусловливает сильное металлическое связывание, требующее значительного теплового воздействия для разрушения решётки. Это объясняет стабильность медной решётки при нагреве до температуры плавления. Кроме того, равномерное распределение атомов в пространстве снижает локальные напряжения, что стабилизирует структуру и повышает однородность процесса плавления.

Любые дефекты кристаллической решётки, такие как вакансии или дислокации, способны снижать локальную энергию связи и тем самым уменьшать температурный порог плавления. На практике это проявляется в том, что чистота меди и качество её кристаллической структуры влияют на стабильность и точность температуры плавления.

Для промышленных процессов, где критична стабильность температуры плавления меди, рекомендуется использовать высокочистую медь с минимальным содержанием примесей и дефектов, а также контролировать процессы термообработки для поддержания оптимальной кристаллической структуры. Это позволит избежать преждевременного размягчения или изменения механических свойств материала при нагреве.

Как температура плавления меди влияет на выбор сплавов

Сплавы с медью обычно разрабатывают с учётом снижения температуры плавления базового металла для облегчения обработки и снижения энергозатрат. Например, добавление цинка формирует латунь, у которой температура плавления варьируется от 900 до 940 °C, что значительно упрощает процессы литья и формовки.

Высокая температура плавления меди обеспечивает устойчивость сплавов к деформации и улучшает механические свойства при повышенных температурах. В сплавах для электротехники и теплопроводящих элементов именно этот параметр гарантирует стабильность рабочих характеристик при нагреве.

При выборе сплавов важно учитывать влияние легирующих элементов на температуру плавления и фазовые превращения. Например, добавление олова в медь (бронза) сохраняет температуру плавления около 1000 °C, что позволяет сохранять прочность и коррозионную стойкость без значительного снижения температуры плавления.

Резкое снижение температуры плавления у некоторых сплавов может привести к ухудшению прочностных характеристик и термической стабильности, поэтому для ответственных конструкций рекомендуются сплавы с температурой плавления не ниже 900 °C.

Оптимальный выбор сплава зависит от требуемого баланса между технологической пластичностью и эксплуатационной надёжностью, при этом температура плавления меди служит ориентиром для обеспечения термической совместимости и устойчивости материала.

Тепловые свойства меди при переходе из твердого в жидкое состояние

Температура плавления меди составляет примерно 1084,62 °C. При достижении этой температуры начинается фазовый переход из твердого состояния в жидкое. Важно учитывать, что плавление меди сопровождается поглощением скрытой теплоты плавления, которая равна примерно 205 Дж/г.

Ключевые тепловые характеристики меди в процессе плавления:

- Теплопроводность твердой меди при 1000 °C – около 300 Вт/(м·К), в жидком состоянии она снижается до примерно 100 Вт/(м·К).

- Объемное расширение при плавлении достигает порядка 6%, что необходимо учитывать при проектировании форм и литейных процессов.

- Температура начала кристаллизации при охлаждении совпадает с температурой плавления, что обеспечивает стабильность фазового перехода.

- Скорость нагрева и охлаждения влияет на структуру отливок: медленное охлаждение способствует формированию крупных зерен, повышающих теплопроводность и механическую прочность.

Рекомендации для работы с медью при ее плавлении:

- Поддерживать температуру плавления строго в диапазоне 1080–1100 °C для минимизации перегрева и снижения потерь меди за счет окисления.

- Обеспечивать равномерный нагрев с использованием контролируемых печей для предотвращения перегрева и локальных дефектов.

- Учитывать объемное расширение при проектировании литейных форм для избежания трещин и деформаций изделий.

- Использовать методы замедленного охлаждения для улучшения микроструктуры и повышения эксплуатационных свойств меди.

Понимание этих тепловых свойств позволяет оптимизировать технологические процессы плавки и литья меди, улучшить качество конечных изделий и снизить производственные потери.

Особенности контроля температуры плавления при переработке меди

Температура плавления меди составляет около 1084 °C, и её строгое соблюдение критически важно при переработке, особенно на стадиях литья, рафинирования и сплавления. Отклонение даже на 10–20 °C может привести к ухудшению структуры заготовки, образованию пор, повышенной усадке или неравномерному распределению легирующих элементов.

Контроль температуры чаще всего осуществляется с помощью оптических пирометров или термопар, устойчивых к воздействию высоких температур и коррозионной среды. Наиболее надёжными считаются платиново-родиевые термопары типа S и B, которые обеспечивают точность измерения в диапазоне от 1000 °C и выше. Их размещают в специальных защитных гильзах из керамики или жаростойкой стали, чтобы исключить прямой контакт с расплавом.

Для поддержания стабильности температуры используются автоматизированные системы регулирования нагрева, которые управляют подачей энергии в плавильные печи на основе сигналов от датчиков. При переработке больших объёмов меди важно минимизировать температурные колебания – превышение температуры выше 1100 °C увеличивает испарение металла и ведёт к потере массы, а перегрев свыше 1150 °C может разрушить футеровку тигля.

На практике также важно учитывать теплопотери при транспортировке расплава. Поэтому температура меди на выходе из плавильной установки обычно превышает точку плавления на 30–50 °C, чтобы компенсировать остывание до момента заливки. Это значение рассчитывается в зависимости от длины каналов, материала изложниц и скорости движения потока.

Во избежание локальных перегревов применяются системы равномерного перемешивания расплава – индукционные мешалки или механические миксеры. Они способствуют выравниванию температуры по объему ванны, предотвращая образование кристаллических включений и зону перегрева у стенок тигля.

Влияние примесей на изменение температуры плавления меди

Чистая медь имеет температуру плавления 1084,62 °C. Наличие примесей способно значительно сместить этот показатель как в сторону понижения, так и повышения, в зависимости от природы добавок и их концентрации.

Сера, фосфор и кислород понижают температуру плавления меди, нарушая кристаллическую решётку и снижая термическую стабильность материала. Например, присутствие кислорода в количестве более 0,02 % может снизить температуру плавления на 5–10 °C. При этом увеличивается хрупкость металла и снижается его пластичность, что критично при горячей прокатке и пайке.

Олово, алюминий и никель, напротив, могут повышать температуру плавления. Добавление никеля в концентрации 10 % приводит к повышению точки плавления на 30–40 °C. Это используется в сплавах, предназначенных для работы при высоких температурах, например, в термоэлектродах и высокотемпературных проводниках.

Цинк и свинец придают меди высокую текучесть, но снижают температуру плавления до 900–950 °C, в зависимости от процентного содержания. Такие сплавы, как латунь, обладают хорошими литейными свойствами, но не подходят для конструкций, подвергающихся высоким тепловым нагрузкам.

Для поддержания стабильных термофизических свойств меди в технологическом процессе следует контролировать уровень примесей с точностью до сотых долей процента. Особенно это важно в электронной и вакуумной промышленности, где требуется высокая теплопроводность и минимальные отклонения температурного поведения материала.

Вопрос-ответ:

Какая точная температура плавления меди и при каких условиях она измеряется?

Температура плавления меди составляет 1084,62 °C при нормальном атмосферном давлении (101,325 кПа). Это значение получено в лабораторных условиях с использованием высокочувствительных термометров, чаще всего в инертной среде для исключения окисления металла. В промышленных условиях температура может незначительно колебаться из-за наличия примесей или нестабильного давления.

Почему температура плавления меди считается важным показателем в производстве?

Плавление — ключевой этап при переработке меди, особенно в металлургии и литейном деле. Знание этой температуры позволяет точно настраивать оборудование, избегать перегрева, который может повредить тигли или снизить качество готового изделия. Также это влияет на выбор огнеупорных материалов и режимов охлаждения.