Термоэлектрический датчик – это измерительное устройство, основанное на явлении термоэлектрического эффекта, при котором на контакте двух различных металлов возникает разность потенциалов при наличии температурного градиента. Такое устройство позволяет напрямую преобразовывать тепловую энергию в электрическую без промежуточных элементов, что делает его особенно полезным в промышленных и научных измерениях.

В основе работы термопары, наиболее распространённого типа термоэлектрического датчика, лежит эффект Зеебека. При соединении двух разнородных проводников, таких как хромель и алюмель, образуется замкнутый контур. Если места спаев находятся при разных температурах, между ними возникает термо-ЭДС. Значение этого напряжения напрямую зависит от разности температур и свойств выбранных материалов.

Для получения точных показаний необходимо учитывать не только калибровочную характеристику конкретной термопары, но и правильную организацию так называемого холодного спая – эталонной температуры, относительно которой производится измерение. Чаще всего применяются компенсационные провода и программные корректировки, обеспечивающие стабильность измерений в диапазоне от -200 °C до +1800 °C.

Выбор подходящего типа термопары зависит от условий эксплуатации. Например, термопары типа K (никель-хром/никель-алюминий) устойчивы к окислению и применяются в газовых средах, тогда как тип R (платина/родий) предпочтителен при измерениях в агрессивных химических условиях или в вакууме.

При проектировании систем термомониторинга важно учитывать не только температурный диапазон и точность, но и электрическую шумоустойчивость, длину линии связи, а также влияние электромагнитных помех. Неправильная экранировка может привести к искажению сигнала и ложным данным, особенно при малых значениях термо-ЭДС.

Что такое термо-ЭДС и как она формируется на спае двух металлов

Формирование термо-ЭДС начинается с выбора пары металлов, обладающих различными термоэлектрическими коэффициентами. Наиболее распространённые материалы – хромель, алюмель, медь, константан, железо и платинородиевые сплавы. При соединении двух проводников из разных материалов образуется спай. Если к одному спаю приложить тепло, а другой оставить холодным, возникает термо-ЭДС, величина которой зависит от температурной разности и свойств используемых материалов.

Основной механизм формирования термо-ЭДС объясняется эффектом Зеебека. При нагревании одного конца проводника электроны начинают двигаться интенсивнее, создавая направленный ток в сторону холодного конца. В паре различных металлов уровень этой активности отличается, что приводит к накоплению заряда на границе спая. Это и создаёт измеримую разность потенциалов.

Для повышения точности измерений критично использовать калиброванные сплавы с известными термоэлектрическими характеристиками. Также важно, чтобы второй (холодный) спай имел стабильную температуру – чаще всего его помещают в термостат или используют электронную компенсацию. Величина термо-ЭДС может измеряться в милливольтах и обычно линейно зависит от температуры в пределах рабочего диапазона конкретной термопары.

В практических схемах важно исключать паразитные термо-ЭДС, возникающие на соединениях проводов разных типов. Для этого используются компенсационные провода и соблюдение одинаковых температур на точках перехода. Таким образом, формирование термо-ЭДС требует соблюдения строгих условий термостабильности и выбора совместимых материалов.

Как тип металлов влияет на величину выходного сигнала датчика

Термоэлектрический датчик работает на основе принципа термо-ЭДС, которая возникает на спае двух различных металлов при их нагреве. Величина выходного сигнала зависит от свойств металлов, таких как термоэлектрическая сила (СЕП) и стабильность материала при температурных колебаниях.

Для точных измерений важно учитывать термоэлектрические свойства используемых материалов. Например, спай меди и константана (тип T) обладает высоким коэффициентом термо-ЭДС, который составляет около 43 мкВ/°C. Это делает его идеальным для работы при низких температурах. В то же время спай хромель-алюмель (тип K), с коэффициентом около 20-22 мкВ/°C, чаще используется для измерений в диапазоне 0-1372°C.

При выборе пары металлов важен также коэффициент теплового расширения, так как несоответствие этого параметра может привести к механическим повреждениям контактов и снижению точности показаний. Например, спай меди и железа (тип J) часто используется для измерений в промежуточных температурах, но его стабильность ограничена из-за хрупкости железа при высоких температурах.

Еще одним важным фактором является устойчивость металлов к агрессивной среде. В химически активных условиях, например, при высокой влажности или кислых газах, может произойти окисление или коррозия, что негативно скажется на величине сигнала. Для таких условий лучше выбирать пары металлов с высокой стойкостью, например, платина и родий (тип S), которые хорошо сохраняют свои характеристики в широком температурном диапазоне.

Также стоит учитывать, что различные металлы могут иметь разные уровни термо-ЭДС в зависимости от температуры. Например, платина и родий могут давать меньший выходной сигнал на высоких температурах, но их стабильность при температурных скачках и высокая точность делают их предпочтительными для специфических применений, где необходима высокая точность.

Почему важна компенсация холодного спая при измерении температуры

Если температура холодного спая неизвестна или нестабильна, точность показаний термопары снижается на десятки градусов. Например, при градиенте температуры в 10 °C ошибка в измерениях может достигать 0,4–0,6 мВ для термопары типа К, что соответствует около 10–15 °C на шкале температуры. Такая погрешность неприемлема для технологических процессов, требующих высокой точности.

Компенсация холодного спая реализуется с помощью встроенного датчика температуры, размещенного в месте подключения термопары к электронике. Обычно используется прецизионный термистор или цифровой сенсор. Его показания позволяют рассчитать корректную термо-ЭДС с учетом температуры холодного соединения по уравнениям термоэлектрических коэффициентов.

Для высокоточных измерений следует использовать измерители с автоматической цифровой компенсацией, учитывающей нелинейность термоэлектрических кривых. Это особенно важно при работе в нестабильных климатических условиях или при переносе оборудования между средами с разными температурами окружающей среды.

Без надлежащей компенсации холодного спая термопара превращается в ненадежный источник данных, особенно в критичных точках контроля температуры, таких как печи, реакторы или холодильные установки. Поэтому в промышленной практике автоматическая компенсация входит в базовую архитектуру термопарных измерительных систем.

Где применяются термопары в промышленной автоматике и контроле

Термопары активно используются в системах промышленной автоматизации, где необходим надежный контроль температуры в реальном времени. Их простота конструкции, широкий температурный диапазон и устойчивость к агрессивным средам делают их подходящими для различных отраслей.

- Металлургия: Термопары устанавливаются в печах для плавки, термообработки и контроля температуры при прокатке металлов. Тип K или S часто применяется при температурах выше 1000 °C.

- Нефтехимическая промышленность: Используются в зонах высокого давления и температуры – например, в реакторах и теплообменниках. Типы J и N устойчивы к коррозионной активности паров и химических соединений.

- Энергетика: В котлах, турбинах и системах сжигания термопары обеспечивают обратную связь для регулирования мощности и предотвращения перегрева оборудования. Для высокотемпературных участков часто выбираются типы R и B.

- Пищевая промышленность: В стерилизационных камерах, автоклавах и печах термопары обеспечивают контроль соблюдения температурных режимов. Часто используется тип T из-за его высокой точности в диапазоне до 400 °C.

- Автоматизированные линии: На производственных линиях термопары интегрируются в ПЛК-системы для формирования алгоритмов управления нагревателями, клапанами и охладителями.

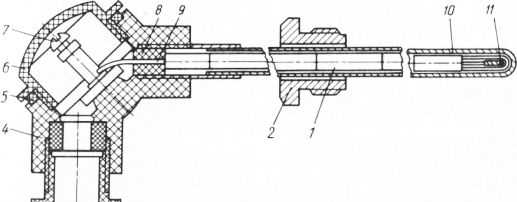

Для корректной работы термопар в автоматизированных системах применяются согласующие устройства: термостатические преобразователи, модули аналогового ввода, компенсирующие провода. Рекомендуется использовать калиброванные термопары, совместимые с контроллерами, чтобы избежать ошибок в измерении, особенно в критических точках производственного процесса.

Погрешности термоэлектрических датчиков и способы их снижения

Основные источники погрешности термоэлектрических датчиков включают нестабильность свойств термопарных материалов, термоэлектрическую неоднородность, влияние паразитных термо-ЭДС, ошибки компенсации холодного спая и внешние электромагнитные помехи. Каждая из этих причин может вызывать смещение измерений на несколько градусов Цельсия, особенно при высокотемпературных режимах или в условиях нестабильной среды.

Одной из типичных проблем является термоэлектрическая неоднородность – возникновение внутренних напряжений в проводниках термопары при неоднородном нагреве. Для её минимизации рекомендуется использовать термопары с однородной структурой и минимальной историей механических деформаций. При монтаже следует избегать острых изгибов, а соединения выполнять при температуре, максимально приближенной к рабочей.

Неправильная компенсация холодного спая способна вносить ошибку до ±2 °C. Для снижения этой погрешности применяют автоматическую электронную компенсацию на основе встроенного термосенсора, расположенного непосредственно в месте подключения термопары к измерительной системе. Использование программной коррекции с учетом градуировочной характеристики конкретного типа термопары также повышает точность.

Электромагнитные помехи и наводки от соседних силовых цепей могут вызывать флуктуации сигнала. Для их устранения применяются экранированные кабели, гальваническая развязка и фильтрация сигнала в аналоговом или цифровом виде. Прокладка сигнальных проводов отдельно от силовых линий – обязательное условие для стабильной работы системы.

Для борьбы с деградацией спаев на высоких температурах (выше 1000 °C) рекомендуется использовать термопары из устойчивых сплавов (например, платинородиевые) и сокращать длительность воздействия критических температур. Также важно производить регулярную поверку термопар в эталонной среде, особенно при работе в агрессивных или переменных условиях.

Обеспечение высокой точности термоэлектрического датчика достигается не только выбором подходящего типа термопары, но и соблюдением правил установки, использования компенсационного провода, а также калибровкой всей измерительной цепи с учетом всех компонентов. Только системный подход позволяет минимизировать суммарную погрешность измерений.

Как подключать термопару к измерительному прибору без искажений данных

Чтобы подключение термопары не вносило искажений в измеренные значения, необходимо использовать компенсационные или удлинительные провода, изготовленные из тех же или эквивалентных по термо-ЭДС материалов, что и сама термопара. Применение обычных медных проводов приводит к возникновению дополнительных термо-ЭДС в местах соединения, что искажает результат измерения.

Компенсационные провода следует подключать к термопаре с соблюдением полярности. Неверное подключение приводит к инверсии сигнала или его частичной компенсации. Цветовая маркировка проводов соответствует типу термопары и должна строго соблюдаться: например, у термопары типа K положительный провод обычно зелёный, отрицательный – белый (по международному стандарту IEC).

Место перехода термопары в компенсационный провод должно находиться при известной и контролируемой температуре. Это обеспечивает корректную работу схемы компенсации холодного спая. Рекомендуется использовать переходную клеммную коробку с термодатчиком для автоматической температурной коррекции или размещать соединение в термостатированной области.

Измерительный прибор должен иметь вход с высокой степенью подавления синфазных помех и высоким входным сопротивлением, чтобы не создавать нагрузку на термопару. Также важно избегать длинных проводов без экранирования – при длине свыше 10 метров применяют витую пару в экране и прокладку вдали от силовых кабелей, чтобы снизить электромагнитные наводки.

Наконец, перед подключением необходимо проверить все контакты на наличие окислов и механических повреждений. Плохой контакт повышает переходное сопротивление и может вызывать паразитные термо-ЭДС, особенно в условиях колебаний температуры. Контактные соединения должны быть зафиксированы и защищены от влаги.

Вопрос-ответ:

Как термоэлектрический датчик преобразует температуру в электрический сигнал?

Термоэлектрический датчик основан на эффекте Зеебека, при котором при контакте двух различных металлов возникает электрическое напряжение, пропорциональное разнице температур между их спаями. Один спай помещается в измеряемую среду, другой – в эталонную точку. При нагреве спая в рабочей зоне возникает разность потенциалов, которую фиксирует прибор, что позволяет определить температуру с высокой точностью.

Почему важно правильно выбирать материалы для изготовления термопары?

Материалы определяют чувствительность и диапазон работы датчика. Разные металлы обладают разной термо-ЭДС и температурной стабильностью. Правильно подобранные пары металлов обеспечивают линейность сигнала и минимизируют дрейф. Например, пары типа хромель-алюмель или платина-родий используются в зависимости от температурных условий и точности измерений, что влияет на качество получаемых данных.

Как компенсируется влияние температуры холодного спая при измерении термопарой?

Температура холодного спая влияет на итоговое напряжение, поэтому необходимо ее учитывать. Это делают с помощью специальных схем компенсации холодного спая — например, вводят эталонный датчик, измеряющий температуру холодного спая, и корректируют сигнал программно или аппаратно. Таким образом устраняется погрешность, связанная с изменением температуры опорного соединения, и повышается точность измерения.

Какие факторы могут вызывать погрешности при использовании термоэлектрических датчиков и как их уменьшить?

Погрешности могут возникать из-за нестабильности контактов, окисления спаев, помех в проводах, неправильного подключения, а также из-за неоднородности металлов. Для снижения ошибок необходимо применять качественные соединения, использовать экранированные кабели, правильно выполнять монтаж и проводить регулярную калибровку. Кроме того, выбор правильного типа термопары и соответствующих измерительных приборов играет значительную роль в точности.