Кресло Кентукки – это классический элемент уличной мебели, отличающийся широким наклоном спинки, низкой посадкой и массивными подлокотниками. Основная особенность конструкции – использование толстых досок, простая сборка и высокая прочность. Стандартные размеры кресла: высота сиденья – 35–38 см, глубина – около 50 см, ширина – 60–65 см. Эти параметры обеспечивают удобство даже при длительном сидении.

Для изготовления понадобится строганный пиломатериал из хвойных пород – сосны или ели сечением 20×90 мм и 20×120 мм. Количество материала: примерно 8–10 погонных метров доски 20×120 мм и до 12 метров доски 20×90 мм. Необходимый инструмент – циркулярная пила, шлифмашина, дрель-шуруповерт, рулетка, уголок и наждачная бумага зернистостью P120–P180. Обязателен влагостойкий столярный клей и оцинкованные саморезы длиной 40–60 мм.

До начала сборки важно сделать точную разметку на основании предварительного чертежа. Ошибки в разметке приводят к перекосам, особенно при наклонной спинке и подлокотниках. Заготовки нужно тщательно отшлифовать по всем плоскостям, особенно в местах будущего контакта с телом. Острые углы рекомендуется скруглить радиусной фрезой или вручную с помощью шлифблока.

Финишная обработка включает грунтовку антисептиком и нанесение двух слоёв яхтного лака или масла для дерева. Это увеличивает срок службы изделия на открытом воздухе, защищая древесину от влаги и УФ-излучения. При правильной сборке и обработке кресло Кентукки прослужит не менее 5–7 лет без необходимости ремонта или обновления покрытия.

Выбор древесины и подготовка пиломатериалов

Для изготовления кресла Кентукки оптимально использовать древесину лиственных пород: дуб, ясень или бук. Эти материалы обеспечивают необходимую прочность и устойчивость к внешним нагрузкам. Если важна экономия, допустимо применять хвойные породы, такие как сосна или ель, но их необходимо тщательно отобрать по плотности и наличию смоляных карманов.

Перед началом распиловки важно проверить влажность пиломатериалов. Рабочий диапазон – 8–12%. При превышении влажности возможна деформация кресла после сборки. Используйте влагомер для точных измерений. Сырье, хранившееся на улице или в неотапливаемом помещении, необходимо выдержать в сухом помещении не менее двух недель.

Для всех элементов кресла желательно использовать пиломатериалы с минимальным количеством сучков и равномерной текстурой. Толщина доски – не менее 25 мм, ширина – от 90 до 150 мм в зависимости от назначения детали. Заготовки с трещинами, короблением и механическими повреждениями исключаются на этапе сортировки.

Перед обработкой доски обрабатываются рубанком или рейсмусом для выравнивания толщины и снятия неровностей. Особое внимание уделяется краям: они должны быть прямыми, чтобы обеспечить точную подгонку соединений. После этого производится предварительная нарезка деталей по чертежу с припуском 3–5 мм, который снимается в процессе окончательной подгонки.

Снятие точных размеров и разметка деталей

Для изготовления кресла Кентукки необходимо точно измерить все детали, чтобы обеспечить идеальную сборку. Начать следует с замера длины и ширины сиденья. Стандартные размеры: ширина – 500 мм, глубина – 600 мм, высота – 800 мм. Эти параметры могут быть адаптированы в зависимости от предпочтений, но важно учитывать удобство сиденья и устойчивость конструкции.

Для точных замеров используйте рулетку с делением 1 мм и угольник для проверки прямых углов. Разметка всех деталей выполняется с помощью карандаша с тонким грифелем, чтобы линии были максимально точными. Не забывайте учитывать припуски на соединения, обычно по 5–10 мм с каждой стороны для будущих креплений.

Особое внимание стоит уделить разметке деталей спинки и подлокотников. Для криволинейных элементов используйте шаблон, вырезанный из фанеры. Он поможет сохранить нужную форму при вырезании. Расстояния между перекладинами спинки должны быть равномерными, обычно 40–50 мм. Перед началом распила проверьте, чтобы шаблон не смещался, а линии на древесине были чёткими.

При разметке отверстий для креплений, таких как шканты и саморезы, важно точно соблюдать расположение, чтобы избежать перекосов. Сверление должно начинаться с малых диаметров, чтобы по мере углубления отверстие не расходилось и не разрушало древесину. Используйте кондукторы для сверления на одинаковую глубину и расстояние между отверстиями.

После разметки всех деталей важно провести финальную проверку всех размеров, чтобы убедиться, что детали будут идеально подходить друг к другу. Это позволит избежать дополнительных корректировок и обеспечит точность сборки на последующих этапах.

Распиловка и шлифовка элементов конструкции

Для изготовления кресла Кентукки требуется распиловка деталей с точностью до миллиметра. Используйте циркулярную пилу с направляющей шиной или торцовочную пилу с фиксатором угла. Основные элементы – боковины, ножки, поперечины и планки сиденья – изготавливаются из досок толщиной 20–25 мм и шириной 90–120 мм. При распиловке важно учитывать ориентацию волокон: продольные элементы должны идти вдоль волокон древесины во избежание деформаций.

Распиливайте заготовки по заранее сделанным меткам. Одинаковые детали, такие как планки сиденья или подлокотники, лучше распиливать по шаблону. Это обеспечит идентичность размеров и упростит сборку. После каждого распила проверяйте углы: они должны быть строго прямыми, особенно в местах соединений под 90° и 45°.

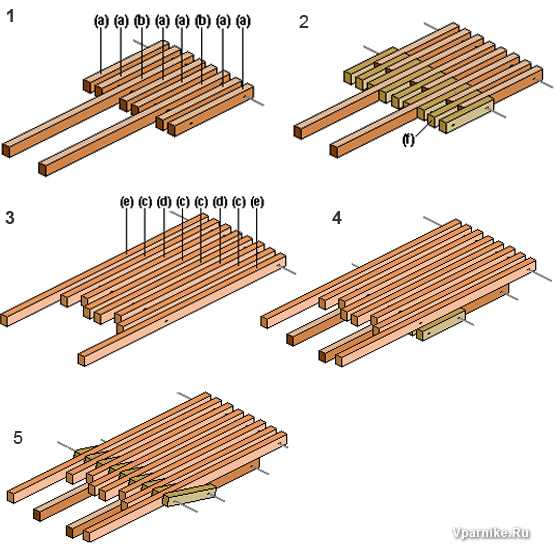

Сборка каркаса сиденья и спинки

Каркас начинается с боковых опор, которые соединяют переднюю и заднюю ножки. Для их фиксации используется метод шип-паз или стальные саморезы с предварительным засверливанием. Длина боковых перекладин – 550 мм, сечением 40×90 мм. При соединении важно выровнять элементы по угольнику, чтобы избежать перекоса конструкции.

Задняя часть сиденья крепится под углом 15–20° к вертикали для обеспечения наклона спинки. Горизонтальные поперечины устанавливаются на расстоянии 80 мм друг от друга, начиная от нижней перекладины. Используются рейки 20×60 мм, закреплённые с помощью шурупов длиной не менее 45 мм. Каждая рейка фиксируется с зазором 5–7 мм для обеспечения вентиляции и компенсации усадки древесины.

Спинка собирается отдельно, затем монтируется к задним стойкам. В качестве направляющих используются две вертикальные планки 40×90 мм, к которым с внутренней стороны крепятся горизонтальные ламели. Количество ламелей – от 4 до 6 в зависимости от высоты спинки. Верхний край оформляется дугой или скошенным торцом по шаблону, что требует точного лобзикового реза и последующей шлифовки.

Соединение спинки с основанием выполняется через внутренние усилители: бруски 40×40 мм, зафиксированные саморезами и клеем. Рекомендуется использовать столярный клей типа D3 для повышения прочности соединения. После монтажа проверяется жёсткость всей конструкции – допустимый люфт не превышает 1–2 мм при боковом смещении.

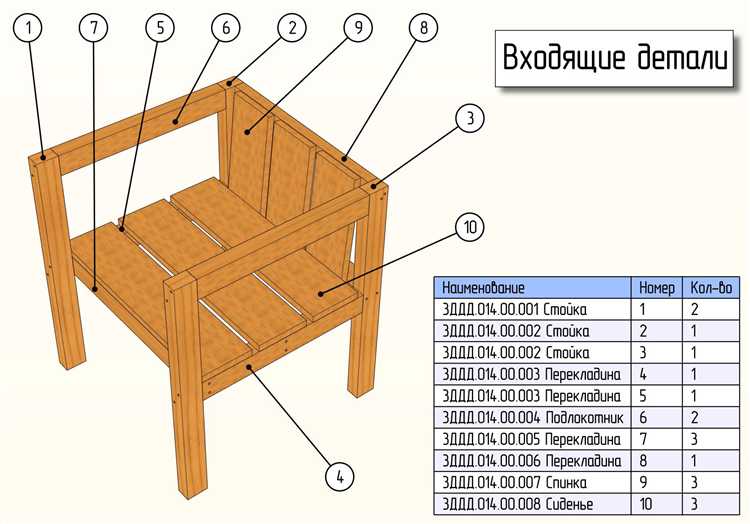

Изготовление подлокотников и соединение с каркасом

Для подлокотников выбирается древесина с прочностью не ниже средней твердо́сти – чаще всего сосна или бук. Толщина заготовок должна составлять не менее 30 мм, ширина – от 80 до 100 мм, чтобы обеспечить комфорт и надежность конструкции.

Перед распиловкой необходимо снять точные размеры подлокотников по эскизу кресла. Верхняя поверхность подлокотника обычно имеет небольшой радиус скругления 10–15 мм для удобства и безопасности.

- Вырезать подлокотники согласно шаблону, учитывая наклон и форму, характерные для модели Кентукки.

- Обработать края шлифовальной бумагой зернистостью 120–180 для устранения заусенцев и создания плавных контуров.

- Просверлить отверстия для крепления подлокотников к каркасу. Рекомендуемый диаметр отверстий – 6 мм, глубина – около 40 мм.

Соединение подлокотников с каркасом выполняется при помощи мебельных шурупов длиной 50–60 мм и деревянных дюбелей для повышения жесткости. В местах крепления рекомендуется использовать столярный клей для предотвращения люфта.

- Перед вкручиванием шурупов просверлить направляющие отверстия диаметром 3–4 мм, чтобы избежать растрескивания древесины.

- Установить дюбели с равными интервалами по длине стыка, примерно через каждые 15–20 см.

- Собрать каркас с подлокотниками, проверяя вертикальность и горизонтальность элементов с помощью уровня.

После окончательной сборки проверить прочность соединений, нагрузив подлокотники. При необходимости добавить дополнительные крепежные элементы или усилить стыки металлическими уголками с внутренней стороны каркаса.

Фиксация ножек и проверка устойчивости конструкции

Для крепления ножек кресла Кентукки рекомендуется использовать деревянные шипы диаметром 12 мм и длиной не менее 50 мм, обеспечивающие плотное сцепление с основным каркасом. Отверстия под шипы сверлятся строго перпендикулярно поверхности, глубиной 30–40 мм, с обязательным контролем точности с помощью угольника.

Дополнительно применяется саморез с потайной головкой длиной 60 мм для усиления крепления. Важно предварительно засверлить направляющие отверстия диаметром 3 мм, чтобы избежать растрескивания древесины. Саморез вкручивается с внутренней стороны каркаса, скрываясь под декоративной накладкой или шпаклевкой.

После монтажа ножек необходимо провести проверку устойчивости. Для этого кресло ставят на ровную поверхность и проверяют отсутствие раскачивания при приложении давления к углам сиденья и спинки. При обнаружении люфта рекомендуется ослабить крепления, внести минимальные корректировки положения ножек и повторно затянуть крепеж.

Рекомендуется использовать строительный уровень с точностью 0,5 мм для проверки горизонтальности сиденья и вертикальности ножек. Если уровень показывает отклонения, корректировку проводят с помощью подкладок из плотной фанеры толщиной 2–3 мм под проблемной ножкой.

Финальным этапом фиксации служит обработка всех крепежных элементов антикоррозийным составом и нанесение слоя защитного лака на деревянные соединения, что увеличивает долговечность конструкции и сохраняет эстетический вид.

Финишная обработка: покраска, морение или лакировка

Перед нанесением любого финишного покрытия поверхность тщательно шлифуют зернистостью 120–180, затем удаляют пыль влажной тряпкой. Для морения используют водорастворимые или спиртовые составы. Водные морилки глубже проникают в структуру древесины, спиртовые быстрее сохнут и придают насыщенный оттенок.

При выборе цвета морилки ориентируйтесь на породу дерева: светлые оттенки лучше подчеркивают натуральность сосны, темные – придают выразительность дубу или буку. После высыхания морилки (обычно 4–6 часов) рекомендуется покрыть поверхность защитным лаком.

Покраска выполняется акриловыми или алкидными красками. Акрил быстрее сохнет (около часа), устойчив к выцветанию и подходит для внутренних работ. Алкидные краски прочнее, но требуют более длительного высыхания (до 24 часов) и хорошей вентиляции помещения.

Для сохранения текстуры древесины лучше использовать прозрачные или полупрозрачные лаки на водной или полиуретановой основе. Лаки на водной основе экологичнее и менее пахнут, сохнут 2–3 часа. Полиуретановые обеспечивают более прочное покрытие, подходят для интенсивной эксплуатации кресла.

Рекомендуется наносить минимум 2–3 слоя лака, каждый слой после высыхания шлифовать мелкой шкуркой (зерно 320–400) для устранения неровностей и улучшения сцепления следующего слоя.

Финишная обработка влияет не только на внешний вид, но и на долговечность кресла. Тщательный выбор и правильное нанесение материалов обеспечат стойкость к износу и сохранят структуру древесины на долгие годы.

Вопрос-ответ:

Какие породы древесины подходят для изготовления кресла Кентукки, чтобы обеспечить прочность и долговечность?

Для кресла Кентукки чаще всего выбирают твердые породы древесины, такие как бук, дуб или ясень. Эти материалы отличаются высокой прочностью, стойкостью к нагрузкам и износоустойчивостью. Также можно использовать лиственницу или сосну, но они менее долговечны и требуют дополнительной обработки. Важно выбирать хорошо просушенную древесину без трещин и сучков, чтобы избежать деформаций и увеличить срок службы кресла.

Как правильно выполнить сборку каркаса кресла, чтобы обеспечить устойчивость и отсутствие люфтов?

Сборка каркаса начинается с точной разметки и распила деталей по заданным размерам. Все элементы необходимо тщательно отшлифовать и подготовить к соединению. Соединение чаще всего осуществляется с помощью шкантов или деревянных клееных стыков, которые обеспечивают жесткость конструкции. В местах соединения рекомендуется дополнительно использовать столярный клей, а также проверить все углы с помощью угольника. После сборки стоит проверить каркас на устойчивость и при необходимости укрепить слабые места дополнительными накладками или уголками.

Какие методы финишной обработки лучше использовать для сохранения естественной структуры древесины кресла?

Чтобы подчеркнуть текстуру древесины и одновременно защитить кресло от влаги и загрязнений, используют морение с последующим покрытием лаком или маслом. Морение позволяет придать древесине глубокий цвет и оттенок, не скрывая годичные кольца. После морения рекомендуется наносить несколько слоев матового или сатинового лака, который защищает поверхность и придает мягкий блеск. В качестве альтернативы можно использовать натуральные масла с воском — они проникают в древесину и создают дышащую защиту, сохраняя приятный тактильный эффект.

Как рассчитать размеры и углы наклона спинки кресла для максимального комфорта?

Оптимальный угол наклона спинки кресла обычно составляет от 100 до 110 градусов относительно сиденья. Такой наклон обеспечивает удобную поддержку спины и расслабленное положение тела. Высота спинки должна покрывать область лопаток и доходить примерно до середины лопаток или выше, чтобы обеспечить комфорт при длительном сидении. Размеры сиденья варьируются в пределах ширины 50–60 см и глубины 45–50 см. При разметке стоит учитывать антропометрические данные пользователя, чтобы кресло подходило именно для него.

Какие инструменты и приспособления понадобятся для самостоятельного изготовления кресла Кентукки?

Для изготовления кресла понадобятся базовые столярные инструменты: электролобзик или циркулярная пила для распила досок, шлифовальная машинка или шкурка для обработки поверхности, струбцины для фиксации деталей при склейке, дрель с набором сверл для отверстий под шканты и крепеж, а также рулетка и угольник для точной разметки. Также потребуются клеевой состав и наждачная бумага разной зернистости. Для финишной обработки полезны кисти или валики для нанесения морилки и лака.

Какие основные материалы и инструменты понадобятся для самостоятельного изготовления кресла Кентукки?

Для изготовления кресла Кентукки потребуется древесина твердых пород, например, дуб или бук, подходящая для мебели. Также понадобятся шурупы и деревянные шканты для крепления деталей. Инструменты включают электролобзик или ручную пилу для распила, шлифовальную машинку для обработки поверхностей, дрель с насадками, струбцины для фиксации деталей во время сборки, а также наждачную бумагу разных зерен для окончательной шлифовки. Для обработки поверхности кресла понадобятся морилка, лак или краска, кисти и ветошь для нанесения покрытия. Помимо этого, полезными будут рулетка и угольник для точной разметки деталей.