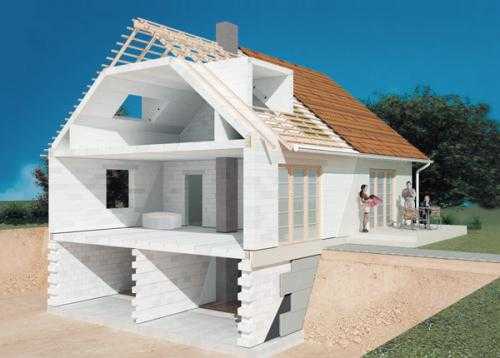

Пеноблоки – востребованный материал для малоэтажного строительства благодаря легкости, теплоизоляции и доступной цене. Самостоятельное изготовление позволяет значительно снизить расходы, сохранив при этом качество. Ключевой компонент – пенообразователь, который задает структуру ячеистой пены, отвечающей за прочность и теплоизоляцию.

Для создания пеноблоков в домашних условиях требуется минимальный набор оборудования: форма для заливки, миксер для смешивания раствора и пенообразователь. Рекомендуем использовать синтетические пенообразователи с концентрацией 1–2% от объема цементного раствора, что обеспечивает оптимальный баланс между плотностью и прочностью.

Состав раствора включает портландцемент М400 или М500, песок с крупностью до 1,5 мм и воду с соотношением 1:0,5 по объему. Тщательное дозирование и перемешивание компонентов влияют на однородность и качество пеноблоков. Время твердения – от 12 до 24 часов при температуре выше +15 °C, оптимальная влажность ускоряет процесс и уменьшает вероятность растрескивания.

Выбор и подготовка сырья для пенобетона

Цемент: Рекомендуется использовать портландцемент марки не ниже М400. Его срок годности не должен превышать 3 месяца, иначе снижается прочность пенобетона. Перед использованием цемент нужно просеять через сито с ячейками 1-2 мм для удаления комков и посторонних включений.

Песок: Предпочтителен кварцевый речной песок с размером зерен от 0,1 до 1,0 мм. Песок должен быть сухим и без глины, поскольку глинистые частицы ухудшают схватываемость. Перед замесом песок просеивают и промывают, чтобы удалить пыль и органические загрязнения.

Вода: Используется чистая, без примесей и запаха. Жесткость воды не должна превышать 7 мг-экв/л. Хлорированная вода или вода из открытых источников требует дополнительной фильтрации или отстаивания минимум 12 часов.

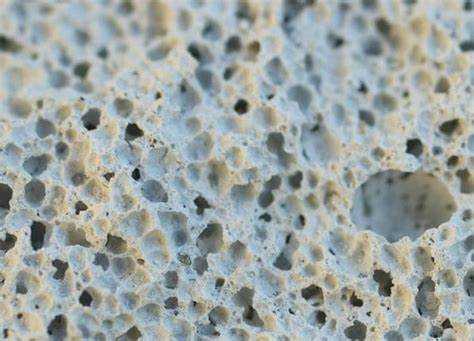

Пенообразователь: Оптимальны специализированные синтетические пенообразователи на основе акрилатов или силиконатов. Концентрация рабочего раствора составляет от 0,5% до 1,5% от общего объема воды. Пенообразователь необходимо тщательно разводить согласно инструкции, избегая избыточной пены, которая снижает однородность ячеистой структуры.

Подготовка пены: Для получения стабильной пены используют пеногенератор или ручной миксер с насадкой для пенообразования. Время взбивания и скорость подбираются индивидуально, чтобы добиться мелкопористой и устойчивой пены с плотностью около 50–80 г/л.

Контроль качества сырья и тщательная подготовка компонентов обеспечивают стабильное формирование структуры и высокие эксплуатационные характеристики пеноблоков.

Необходимое оборудование и инструменты для домашнего производства

Для изготовления пеноблоков в домашних условиях потребуется минимальный набор оборудования, обеспечивающий точное дозирование и равномерное перемешивание компонентов. В первую очередь необходимы емкости для смешивания – лучше выбирать бак из нержавеющей стали или прочного пластика объемом от 50 до 100 литров.

Миксер с мощностью не менее 800 Вт и вращением около 300–600 об/мин обеспечит равномерное перемешивание цементного раствора с пеной. Важно использовать насадку с лопастями для создания однородной пены и равномерного распределения пузырьков.

Для получения пены нужен пеногенератор с производительностью 30–50 литров пены в минуту. Самодельный пеногенератор на основе компрессора и насадки с сетчатым фильтром будет оптимальным решением при ограниченном бюджете.

Формы для заливки пеноблоков должны быть из металла или пластика с жесткими стенками и внутренними размерами, например, 600×200×300 мм, обеспечивающими стабильную геометрию изделий. Рекомендуется использовать съемные вставки для облегчения извлечения блоков после затвердевания.

Также потребуется измерительное оборудование: строительный уровень с точностью до 1 мм/м для контроля ровности форм и весы с точностью до 10 г для дозирования сухих компонентов и воды.

Для резки готовых пеноблоков необходим ручной или электрический нож с тонким полотном, способный резать материал без крошения. Электрический нож с регулируемой скоростью обеспечивает более ровные срезы и экономит время.

Дополнительно рекомендуются перчатки из резины, защитные очки и респиратор для обеспечения безопасности при работе с цементом и пенообразующими химикатами.

Технология замешивания пенобетонной смеси

Для получения качественного пенобетона важна точность дозировки и правильный порядок действий. Основные компоненты смеси: цемент, вода, пенообразователь и наполнитель – обычно песок или минеральный порошок.

- Подготовка раствора цемента и воды:

- Цемент марки М400 или М500 просеивают для удаления комков.

- Вода берется чистая, без примесей, в количестве 0,4–0,5 части от массы цемента.

- Цемент заливают водой и перемешивают 3–5 минут до однородной консистенции.

- Добавление наполнителя:

- Песок просеивают и добавляют в цементно-водную смесь в пропорции 1:1 по массе цемента.

- Перемешивают 5 минут до равномерного распределения.

- Введение пенообразователя:

- Пенообразователь разводят согласно инструкции производителя, обычно 1:20 с водой.

- Пену взбивают до устойчивой структуры с плотностью 40–60 г/л.

- Пену вводят в цементно-песчаную смесь постепенно, одновременно перемешивая.

- Общее количество пены составляет 30–40% объема готовой смеси.

- Финальное перемешивание:

- Процесс занимает 3–4 минуты, пока смесь не станет однородной и пластичной.

- Важно избегать длительного перемешивания, чтобы не разрушить пену.

Контроль вязкости и однородности смеси проводят визуально и по густоте. Если смесь слишком жидкая, добавляют цемент или наполнитель. Если слишком густая – увеличивают количество пены или воды.

Методы создания пены и её добавление в раствор

Для получения качественного пенобетона важна правильная генерация пены. Наиболее распространённые методы – механическое взбивание и химическое вспенивание с использованием пеногенераторов.

Механический способ реализуется с помощью ручных или электрических миксеров с насадкой-венчиком, работающих на скорости 2000-3000 об/мин. Пенообразователь добавляется в воду в пропорции 1:50–1:100, после чего смесь взбивают до плотной устойчивой пены с пузырьками диаметром 0,1–0,3 мм. Время взбивания – 3–5 минут, оптимальная плотность пены – 40–50 г/л.

Пеногенераторы – специализированное оборудование, обеспечивающее постоянное и равномерное получение пены заданной плотности и стабильности. Работают по принципу смешивания воздуха с раствором пенообразователя через сито или форсунки под давлением. Использование пеногенератора значительно повышает однородность пены и качество конечного материала.

Добавлять пену в цементно-песчаный раствор необходимо постепенно при постоянном перемешивании, чтобы избежать её разрушения. Оптимальное соотношение пены и раствора – 1:3 по объёму. Температура раствора при смешивании должна быть 20–25°C, чтобы не снижать стабильность пены.

После добавления пены перемешивание продолжают в течение 1–2 минут на низкой скорости, чтобы равномерно распределить пузырьки, не разрушая их структуру. Избыток механического воздействия ведёт к оседанию и ухудшению пористости пенобетона.

Рекомендуется использовать пену сразу после её приготовления – не позднее 15 минут, так как с увеличением времени пена теряет устойчивость и сворачивается.

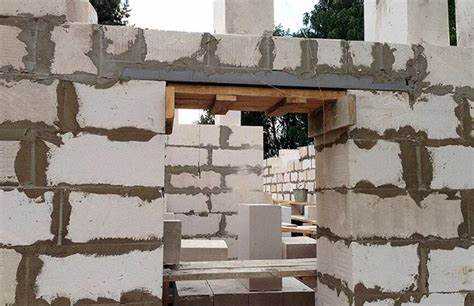

Формовка и заливка смеси в формы для пеноблоков

Формы для пеноблоков изготавливают из металла толщиной не менее 2 мм с размерами, соответствующими требуемым блокам – чаще всего 600×300×200 мм. Для удобства изготовления и извлечения готовых изделий рекомендуется использовать съемные боковые стенки и днище.

Перед заливкой смесь тщательно перемешивают до однородной консистенции, чтобы не было комков и пузырьков воздуха, которые могут нарушить структуру блока. Оптимальная влажность смеси – 50-60%, она должна быть пластичной, но не жидкой.

Заливку проводят послойно: смесь заливают в форму толщиной около 10-15 см, затем уплотняют легкими постукиваниями или вибрацией, чтобы удалить лишний воздух. После уплотнения заливают следующий слой, повторяя процесс до заполнения формы полностью.

Для равномерного распределения и предотвращения расслоения рекомендуется использовать шпатель или деревянную рейку, прокручивая ею по поверхности залитой смеси. Важно следить, чтобы верхний слой был ровным и не имел пустот.

После заливки форма накрывается пленкой или крышкой для предотвращения быстрого испарения влаги. Через 1-2 часа, когда смесь немного схватится, форму аккуратно снимают, и пеноблоки переносят для дальнейшего твердения в тень с умеренной влажностью.

Правила сушки и выдержки готовых пеноблоков

После заливки формы и первичного схватывания пенобетона важно обеспечить равномерную сушку. Температура воздуха должна поддерживаться в диапазоне 18–25 °С, влажность – около 70%. Резкие перепады температуры или сильный ветер недопустимы, так как вызывают трещины и деформации.

Первые 48 часов пеноблоки должны находиться в затенённом, проветриваемом помещении с ограниченным доступом прямого солнечного света. Затем блоки переносят в помещение с постоянной температурой и хорошей вентиляцией для дальнейшей сушки.

Общая выдержка перед использованием – не менее 14 дней. За это время бетон достигает около 70% проектной прочности. Для ускорения процесса можно применять увлажнение поверхности блоков через каждые 3-4 дня, чтобы избежать слишком быстрого высыхания и образования микротрещин.

При повышенной влажности воздуха рекомендуется использовать осушители или обеспечить дополнительный приток свежего воздуха, чтобы предотвратить замедление процесса твердения. Нельзя укладывать пеноблоки друг на друга до полного высыхания, чтобы избежать деформаций.

Итогом правильной сушки становится прочный, стабильный блок с минимальной усадкой и высокой морозостойкостью, пригодный к дальнейшей кладке и отделочным работам.

Проверка качества и использование самодельных пеноблоков

Контроль качества пеноблоков начинается с измерения плотности. Оптимальная плотность для несущих конструкций – 600–800 кг/м³. Измеряется путем определения массы блока и его объема. Для точности используют электронные весы и рулетку с погрешностью не более 1 мм.

Проверка прочности проводится методом статического сжатия. Испытания следует выполнять после полного высыхания блоков (не менее 28 суток). Для домашнего использования достаточно простого пресс-теста: блок кладут на ровную поверхность и постепенно прикладывают нагрузку, проверяя, не появляются ли трещины при усилии около 3–5 кг/см².

Влагостойкость определяют путем погружения образца в воду на 24 часа. Максимальное допустимое водопоглощение – не более 15% от массы блока. Если после сушки блок сохраняет форму и не растрескивается, материал готов к использованию в конструкциях с умеренным уровнем влажности.

При укладке пеноблоков рекомендуется использовать специальный клеевой раствор с тонким слоем (3–5 мм), что минимизирует тепловые мосты. Швы не должны превышать 5 мм по толщине. Для наружных стен важно дополнительно защитить пеноблоки штукатуркой с паропроницаемыми свойствами.

Самодельные пеноблоки подходят для возведения стен жилых и хозяйственных построек при соблюдении вышеуказанных параметров. Не рекомендуется использовать их в фундаменте или местах с постоянным контактом с водой. Для повышения долговечности блоки можно пропитать водоотталкивающими составами после полного высыхания.

Вопрос-ответ:

Какие материалы нужны для изготовления пеноблоков в домашних условиях?

Для создания пеноблоков своими руками потребуется цемент, песок, вода и пенообразователь. В качестве пенообразователя можно использовать специализированные жидкости или сделать раствор на основе мыла и моющих средств. Важно подобрать качественные компоненты, чтобы пеноблоки получились прочными и долговечными.

Какой пропорции нужно придерживаться при смешивании компонентов для пенобетона?

Оптимальное соотношение примерно такое: 1 часть цемента, 3 части песка и около 0,4–0,5 части воды по весу. Пенообразователь добавляют в зависимости от его концентрации, обычно в количестве 10–15% от общего объёма смеси. Важно тщательно перемешать все компоненты до однородной консистенции, чтобы пузырьки воздуха равномерно распределились по массе.

Как происходит процесс заливки пеноблоков в домашних условиях?

После приготовления пенобетонной смеси её заливают в формы, которые можно сделать из дерева или металла. Формы должны быть плотно закреплены и иметь нужные размеры. Смесь заливают аккуратно, чтобы не разрушить структуру пены. Затем формы оставляют в тёплом месте для затвердевания, обычно на 1–2 суток, после чего пеноблоки извлекают и дают окончательно высохнуть на воздухе несколько дней.

Какие инструменты и оборудование необходимы для изготовления пеноблоков дома?

Понадобятся емкости для замешивания раствора, миксер или дрель с насадкой для перемешивания, формы для заливки, мерные ёмкости для точного соблюдения пропорций и пенообразователь. Для более удобной работы можно использовать вибростол или простое устройство для уплотнения смеси, чтобы добиться равномерной структуры и минимизировать пустоты.

Как правильно сушить пеноблоки после изготовления?

Пеноблоки сначала оставляют в формах для первичного схватывания в течение 24–48 часов при комнатной температуре. После извлечения их выкладывают в сухом проветриваемом помещении или на открытом воздухе, избегая прямых солнечных лучей и сквозняков. Сушка может занять от нескольких дней до недели в зависимости от толщины блоков и влажности воздуха. Важно не торопить процесс, чтобы избежать трещин и деформаций.