Прокол земли – ключевой этап при строительстве газопроводов, обеспечивающий беспрепятственное прохождение трубы под препятствиями, такими как дороги, водные объекты и инженерные коммуникации. Выбор метода определяется геологическими условиями, диаметром труб и требованиями по минимизации ущерба окружающей среде.

Горизонтально-направленное бурение (ГНБ) считается наиболее универсальным способом. Оно позволяет прокладывать трубы диаметром от 63 до 1200 мм на глубинах до 100 метров, при этом минимизируется риск повреждений. Технология требует точного геофизического контроля и использования бурового раствора для стабилизации стенок скважины.

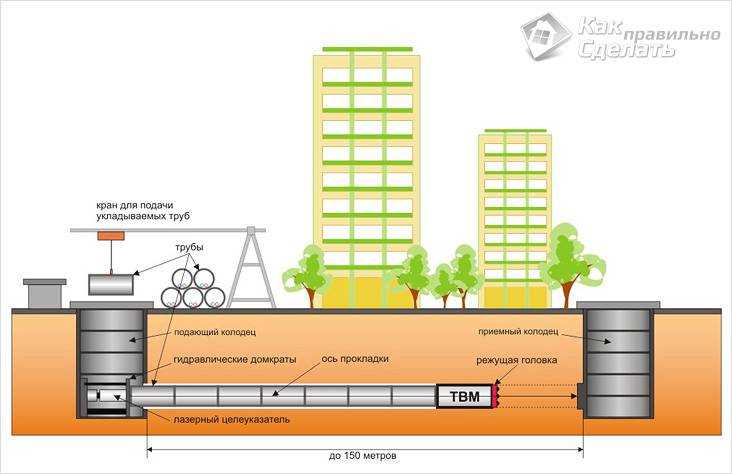

Метод микротоннелирования подходит для прокладки газопроводов большого диаметра в плотных грунтах с высоким уровнем грунтовых вод. Эта технология характеризуется высокой точностью направления и отсутствием открытых траншей, что снижает затраты на восстановление поверхности.

Прямой прокол земли применяется преимущественно на коротких участках с однородным грунтом. Он экономичнее, но менее гибок по геометрии и требует предварительного анализа плотности и состава почвы. Оптимальная длина прохода при этом методе – до 50 метров.

Выбор типа прокола для разных грунтовых условий

Песчаные грунты средней плотности требуют использования виброударного прокола или гидропрокола. Виброударный метод эффективно дробит мелкозернистые породы, сохраняя стабильность стенок, гидропрокол способствует разрыхлению и упрощает протягивание труб.

В глинистых и торфяных грунтах рекомендован гидропрокол с увеличенным объемом промывочной жидкости для предотвращения образования каверн и обеспечивания равномерного заполнения пространства вокруг трубопровода.

Крупнообломочные и каменистые грунты требуют бурения с использованием алмазных или карбидных буров, после чего применяется прокол с усиленной смазкой и защитными трубками для исключения повреждений газопровода.

В условиях залегания подземных вод предпочтителен гидропрокол с герметизацией входного и выходного тоннелей, что предотвращает затопление и обеспечивает стабильность работ.

При выборе метода также учитываются глубина залегания трубопровода и его диаметр, поскольку увеличение размеров требует более мощных и точных технологий прокола с контролем параметров осадки грунта.

Технология горизонтального направленного бурения (ГНБ) для газопроводов

Горизонтальное направленное бурение (ГНБ) применяется для прокладки газопроводов под препятствиями, где открытые земляные работы невозможны или экономически нецелесообразны. ГНБ позволяет минимизировать воздействие на поверхность и окружающую инфраструктуру.

Процесс начинается с создания пилотного канала диаметром от 100 до 300 мм с использованием бурового агрегата, оснащенного специализированной головкой с контролем угла и направления. Для точного наведения применяются системы гироскопического и электромагнитного позиционирования с точностью до 0,1° и погрешностью по координатам не более 30 см на длине до 500 м.

Следующий этап – расширение канала за счет использования буровых расширителей, которые увеличивают диаметр до требуемого размера газопровода с учетом защитного покрытия и изоляции. Оптимальное соотношение длины и диаметра расширения определяется расчетом устойчивости грунта и гидравлическими параметрами бурового раствора.

Для предотвращения обрушения ствола используется специально подготовленный буровой раствор на основе глинистых добавок с плотностью от 1,2 до 1,5 г/см³. Контроль параметров раствора и давления в стволе ведется в режиме реального времени для исключения прорыва и потери циркуляции.

Материалы газопровода, используемые при ГНБ, должны иметь гибкость и устойчивость к деформациям, а сварные соединения – соответствовать нормативам по прочности и герметичности. Рекомендуется применение полиэтиленовых труб с толщиной стенки не менее SDR 11 для повышения долговечности и снижения риска повреждений при протаскивании.

Оптимальная длина одного прохода при ГНБ – до 600 метров, при превышении следует предусмотреть промежуточные технологические камеры. Температурный режим бурения поддерживается в пределах +5…+35 °C для стабильной работы оборудования и предотвращения кристаллизации бурового раствора.

ГНБ обеспечивает минимальное нарушение ландшафта и быстрый монтаж, но требует точного проектирования и квалифицированного управления процессом бурения для исключения дефектов и аварийных ситуаций. Соблюдение регламентов и использование специализированных технологий контроля гарантирует надежность газопроводных систем.

Механизированные методы прокола с использованием буровых установок

Механизированный прокол земли с применением буровых установок представляет собой эффективный способ прокладки газопровода под существующими препятствиями без открытых земляных работ. Основные принципы включают точное бурение с контролем направления и минимизацию деформаций грунта.

Ключевые элементы технологии:

- Типы буровых установок: шнековые, роторные, ударно-вращательные. Для газопроводов чаще применяются роторные установки с гидравлическим приводом, обеспечивающие стабильное бурение в грунтах различной плотности.

- Диаметр и глубина прокола: выбираются с запасом, учитывая диаметр трубы и необходимую защиту от механических повреждений. Стандартно для газопроводов используется диаметр от 200 до 600 мм и глубина до 6 метров, что обеспечивает безопасное прохождение под дорожным покрытием и инженерными коммуникациями.

- Система управления и навигации: современные установки оснащены системами инерциального и спутникового контроля, позволяющими корректировать направление бурения в режиме реального времени, снижая риск отклонений и повреждений.

- Использование бурового раствора: позволяет стабилизировать стенки скважины, снижать трение и отводить выработанный грунт. Состав и вязкость раствора подбираются в зависимости от типа грунта и условий на объекте.

- Режимы бурения: оптимизируются под характеристики грунта и параметры оборудования. Рекомендуется поддерживать скорость вращения и подачи в диапазоне, исключающем перегрев бурового инструмента и образование зацепов.

Практические рекомендации для повышения эффективности:

- Перед началом работ проводить геотехническое обследование участка, чтобы определить состав и плотность грунтов, наличие подземных коммуникаций.

- Использовать буровые установки с автоматизированным контролем усилий и крутящего момента для предотвращения застревания и разрушения оборудования.

- Обеспечить своевременную очистку и регенерацию бурового раствора для поддержания оптимальных условий бурения.

- Проводить мониторинг состояния бурового инструмента и своевременно менять изношенные элементы, чтобы избежать аварийных ситуаций и простоев.

- Обеспечить герметизацию технологического канала после прокола для предотвращения инфильтрации воды и смещения грунта.

Использование пневматических и гидравлических молотов при проколе земли

Пневматические молоты обеспечивают высокую частоту ударов (до 800 ударов в минуту) и применяются преимущественно в песчаных и супесчаных грунтах с низкой плотностью. Для эффективной работы необходим компрессор с производительностью не менее 3 м³/мин при давлении 0,7–0,8 МПа. При использовании пневматических молотов важно контролировать температуру нагрева поршня, чтобы избежать заклинивания и повреждений инструмента.

Гидравлические молоты обладают большей ударной энергией (до 15 кДж) и подходят для плотных и каменистых грунтов. Рабочее давление гидросистемы должно поддерживаться в диапазоне 12–16 МПа, что обеспечивает стабильную мощность удара и глубокий прокол без излишних вибраций. Гидравлические молоты требуют менее интенсивного технического обслуживания по сравнению с пневматическими и обеспечивают более точное управление процессом.

Оптимальная длина ударного ствола для обоих типов молотов составляет 1,2–1,8 метра, что позволяет достигать глубин прокола до 8 метров за один проход. Для минимизации рисков деформации газопровода рекомендуется использовать направляющие элементы и фиксировать молот в стартовом положении с помощью анкерных систем.

Рекомендуется применять виброизоляционные опоры и смазочные материалы, устойчивые к пылевым и влагозащитным воздействиям, для повышения срока службы оборудования. При эксплуатации необходимо соблюдать циклы нагрузки и охлаждения: для пневматических молотов – 10 минут работы с последующим 5-минутным перерывом, для гидравлических – 15 минут работы с 7-минутным отдыхом.

Использование комбинированных методов с чередованием пневматического и гидравлического молота позволяет оптимизировать скорость прокола при переменной структуре грунта, снижая общие затраты на прокладку газопровода.

Организация контроля глубины и направления прокола в процессе работы

Контроль глубины прокола выполняется с помощью магнитных или гидроакустических систем отслеживания бурового инструмента. Современные трассопоисковые устройства обеспечивают точность определения положения в трехмерном пространстве с погрешностью не более 10 см по глубине и 20 см по направлению.

Для исключения отклонений бурового ствола от проектной трассы применяется регулярное измерение угла наклона и азимута в процессе бурения. Рекомендуется проводить замеры не реже чем через каждые 5 метров проходки. При отклонениях свыше 3° необходимо оперативное корректирующее бурение.

Глубина прокола поддерживается путем контроля давления в буровом растворе и регулировки скорости проходки. Избыточное давление ведет к разуплотнению грунта и снижению несущей способности стенок выработки. Целевой уровень глубины должен соответствовать нормативам: минимум 1,5 метра над верхней точкой газопровода, но не менее 0,7 метра от поверхности земли в зависимости от типа грунта и условий эксплуатации.

Использование автоматизированных систем с интеграцией данных GPS и инерциальных навигационных модулей позволяет в режиме реального времени корректировать параметры бурения. В обязательном порядке фиксируются координаты начала и конца прокола, а также промежуточные контрольные точки для обеспечения трассы без пересечений с инженерными коммуникациями.

Контроль направления и глубины прокола требует согласованной работы оператора и геодезиста. Перед началом работ проводится настройка оборудования и калибровка датчиков. При возникновении критических отклонений бурение приостанавливается до устранения причин.

Требования к подготовке трассы и точкам входа/выхода при проколе

- Выбор участка трассы производится с учетом геологических и гидрогеологических условий, минимизируя пересечение с инженерными коммуникациями и водоемами.

- Трасса должна быть освобождена от поверхностных препятствий: корней, камней, мусора, чтобы обеспечить беспрепятственный подъезд техники и организацию рабочих площадок.

- Проведение геодезической разбивки с точностью не менее ±5 см для определения направления и углов прокола. Координаты входа и выхода фиксируются в проектной документации.

- Точки входа и выхода оборудуются рабочими площадками площадью не менее 200 м², учитывая размещение бурового оборудования, труб и вспомогательных материалов.

- Площадка входа должна иметь ровное и устойчивое основание, выдерживающее вес техники, минимальная несущая способность грунта – 1,5 МПа.

- Для предотвращения обвалов и подтоплений вокруг точек прокола устраиваются дренажные канавы и отводы сточных вод.

- В местах выхода трубы необходимо предусмотреть разгрузочные площадки с уклоном не более 5° для безопасной установки газопровода и проведения сварочных работ.

- Контроль состояния грунта на глубине прокола с использованием буровых разведок, позволяющих выявить слои с высокой плотностью, камни, или плывуны, что требует корректировки параметров бурения.

- Обязательное создание санитарной зоны радиусом не менее 5 метров вокруг точек входа и выхода для предотвращения случайного повреждения и обеспечения безопасности персонала.

- Наличие инженерных коммуникаций и других объектов вблизи точек прокола должно быть отмечено с точностью до 0,1 м, с обязательным согласованием с владельцами коммуникаций.

- Проведение предварительного технического инструктажа для рабочих, включая оценку рисков, связанных с конкретными условиями трассы и оборудования.

Детальная подготовка трассы и точек входа/выхода снижает вероятность возникновения аварийных ситуаций и обеспечивает стабильное качество прокладки газопровода методом прокола.

Методы предотвращения повреждений существующих коммуникаций при проколе

Перед началом прокола проводится детальная разведка трассы с применением георадарного сканирования и электромагнитного поиска подземных коммуникаций. Это позволяет получить точные координаты и глубину залегания труб, кабелей и других инженерных сетей.

Для защиты коммуникаций используют предварительное обозначение и крепление защитных экранов из стальных листов или бетонных плит. Их установка снижает риск механического повреждения от рабочего инструмента и ударных нагрузок.

В процессе прокола применяют системы мониторинга положения бурового инструмента в реальном времени, включая инклинометры и гироскопы. Это обеспечивает контроль отклонений и предотвращает нежелательное сближение с коммуникациями.

Использование специальных буровых головок с защитными насадками снижает вибрации и уменьшает риск повреждений за счет минимизации осевой нагрузки и исключения прямого контакта с объектами под землей.

Регламентируются параметры давления и скорости подачи бурового раствора, которые подбираются так, чтобы исключить промывку грунта вблизи коммуникаций и избежать подмыва опорных конструкций.

Важным этапом является организация зон контроля с применением сигнализации и аварийных датчиков, фиксирующих критические изменения вибрации и температуры вблизи сетей. При превышении допустимых значений работы автоматически приостанавливаются.

При наличии высокого риска повреждения используются методы направленного бурения с предварительным прокладыванием защитных футляров или каналов, что обеспечивает дополнительный барьер между коммуникациями и прокладываемым газопроводом.

Технические особенности восстановления грунта после прокола газопровода

Рекомендуемая плотность уплотнения – не менее 95% от максимально сухой плотности, определяемой методом Проктора. Для этого перед обратной засыпкой необходимо увлажнить грунт до оптимального влагосодержания, что улучшает сцепление частиц.

Следующий этап – последовательная обратная засыпка слоями толщиной 15–20 см с обязательным уплотнением каждого слоя. Использование тяжелой техники допускается только на верхних горизонтах во избежание смещения трубы и повреждения покрытия.

Особое внимание уделяется стабилизации грунта вокруг входного и выходного стволов прокола, где возможно образование пустот. Для этого применяют цементно-песчаные смеси с добавлением пластификаторов, обеспечивающих быстрое схватывание и устойчивость к пучению.

После завершения механической части восстановления проводят контрольные измерения осадки грунта в течение первых 6 месяцев. При выявлении просадок необходимо проведение дополнительной уплотнительной обработки либо инъекционного укрепления грунта.

Для защиты поверхности от эрозии и дальнейшего разрушения применяется мульчирование или укладка геотекстиля с последующей рекультивацией растительным слоем, соответствующим природным условиям региона.

Вопрос-ответ:

Какие существуют основные методы прокола земли для прокладки газопровода и чем они отличаются?

Среди популярных способов прокола земли выделяют горизонтальное направленное бурение, протягивание кабеля через предварительно проложенный канал и метод резки грунта с последующим удалением. Горизонтальное бурение позволяет обходить препятствия без вскрытия поверхности, что важно в городских условиях. Протягивание кабеля применяется на коротких участках и требует создания предварительного канала. Каждый метод выбирается с учётом типа грунта, длины перехода и расположения коммуникаций.

Какой метод прокола лучше всего подходит для плотного городского района с большим количеством подземных коммуникаций?

Для участков с высокой плотностью коммуникаций обычно используют горизонтальное направленное бурение. Этот способ позволяет точно контролировать маршрут прокола, снижая риск повреждения существующих труб и кабелей. Кроме того, он минимизирует нарушения на поверхности, что особенно важно в условиях плотной застройки и интенсивного движения.

Какие технические требования предъявляются к оборудованию для прокола земли при прокладке газопровода?

Оборудование должно обеспечивать точность управления направлением бурения и выдерживать давление грунта, встречающегося на пути. Также важно наличие системы контроля параметров процесса — скорости вращения, усилия подачи, а также возможность автоматической корректировки траектории. Для работ в сложных грунтах используют установки с усиленными буровыми головками и системой подачи промывочной жидкости, чтобы удалять излишки грунта.

Какие риски могут возникнуть при использовании методов прокола земли для газопровода и как их минимизировать?

Основные риски связаны с повреждением уже проложенных коммуникаций, попаданием в грунтовые воды и нарушением структуры почвы. Чтобы уменьшить эти опасности, проводят предварительное геологическое и инженерное обследование участка, применяют высокоточное навигационное оборудование, а также соблюдают технологические нормативы и стандарты безопасности. Контроль процесса в реальном времени позволяет вовремя обнаружить отклонения и предотвратить аварии.

Какие факторы влияют на выбор метода прокола земли для конкретного участка при прокладке газопровода?

Выбор способа зависит от типа грунта, длины и глубины прокладки, наличия препятствий на поверхности, расположения других подземных коммуникаций и требований к срокам выполнения работ. Например, в каменистых грунтах чаще используют метод направленного бурения с усиленным буровым инструментом, а в песчаных почвах могут применяться менее мощные установки. Также учитывается экологическая обстановка и необходимость минимизировать нарушения на поверхности.

Какие основные методы прокола земли применяются для прокладки газопровода и в чем их отличия?

Для прокладки газопроводов часто используют несколько способов прокола земли, среди которых наиболее распространены горизонтально-направленное бурение, траншейный метод и метод прокола с использованием буровых установок. Горизонтально-направленное бурение позволяет создавать подземные каналы без необходимости вскрывать поверхность, что особенно полезно при пересечении дорог, рек и населённых пунктов. Траншейный метод предполагает открытый разрыв земли с последующей засыпкой, что подходит для менее сложных участков, но требует значительных земляных работ. Метод прокола с буровыми установками подходит для создания туннелей небольшой длины и диаметра, сочетая в себе преимущества минимального воздействия на поверхность и достаточно высокой производительности. Каждый из способов выбирается с учётом конкретных условий местности, глубины залегания коммуникаций и требований безопасности.