Газобетонные блоки – строительный материал с плотностью от 300 до 700 кг/м³, обеспечивающий теплопроводность на уровне 0,09–0,14 Вт/(м·К). Это делает их одними из самых эффективных для создания теплых и энергоэффективных стен без дополнительного утепления.

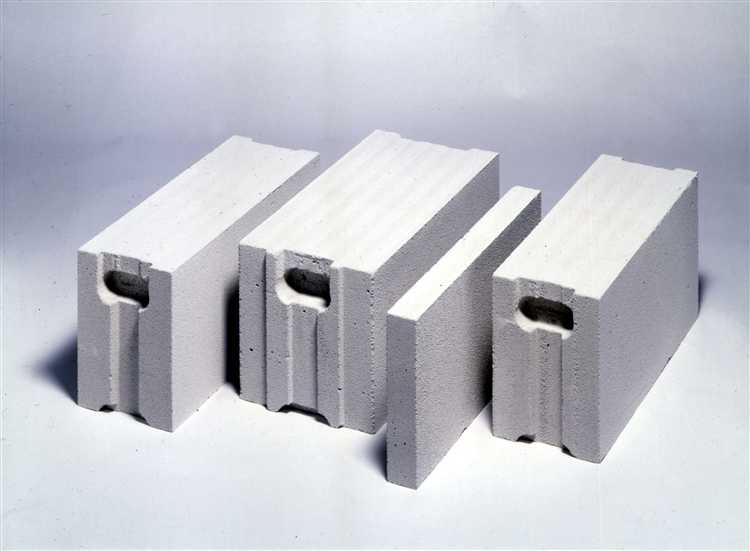

Одним из ключевых преимуществ является легкость блоков – вес одного стандартного блока около 15 кг, что снижает нагрузку на фундамент и ускоряет монтаж. Благодаря точным геометрическим размерам и ровной поверхности, расход клеевого состава сокращается до 3–5 мм шва, что экономит материалы и улучшает герметичность конструкции.

Недостатки включают высокую гигроскопичность, которая требует обязательной защиты фасада от влаги, иначе снижается долговечность и термоизоляционные свойства. Кроме того, газобетон уступает в прочности кирпичу и бетону, что ограничивает его применение в несущих конструкциях высотных зданий без дополнительного армирования.

Рекомендуется использовать газобетонные блоки в малоэтажном строительстве с качественной гидроизоляцией и защитной отделкой. При соблюдении технологий кладки и правильном выборе марки материал обеспечивает оптимальное сочетание тепла, скорости строительства и стоимости.

Газобетонные блоки: преимущества и недостатки для строительства

Газобетонные блоки обладают плотностью от 300 до 700 кг/м³, что обеспечивает высокую теплоизоляцию – коэффициент теплопроводности колеблется от 0,09 до 0,14 Вт/(м·К). Это снижает расходы на отопление зданий, особенно в холодном климате. Стандартные размеры блоков (600×200×250 мм) ускоряют монтаж, уменьшая количество швов и повышая однородность стены.

Пористая структура газобетона снижает вес конструкции примерно в 3 раза по сравнению с традиционным кирпичом, что сокращает нагрузку на фундамент и упрощает транспортировку и разгрузку. Высокая огнестойкость (выдерживает воздействие огня свыше 1200 °C) делает газобетон надежным материалом для обеспечения пожарной безопасности.

К недостаткам относится сравнительно низкая прочность на сжатие – 2,5–6 МПа, что ограничивает применение газобетона в несущих стенах высотных зданий без дополнительного армирования. Материал гигроскопичен, поэтому требует качественной гидроизоляции и защиты фасадов от атмосферной влаги. Повышенная впитываемость воды может привести к снижению теплоизоляционных характеристик и разрушению в холодных условиях.

Газобетон требует точного соблюдения технологий кладки с использованием специализированного клеевого раствора и армирующих сеток в местах повышенных нагрузок. Ошибки в установке или недостаточный уровень отделки приводят к появлению трещин и снижению долговечности. Рекомендуется применять газобетон в сочетании с вентилируемыми фасадами или штукатурными системами, обеспечивающими защиту и вентиляцию стен.

В итоге, газобетон оптимален для малоэтажного строительства с хорошей теплоизоляцией и быстрой сборкой, но требует грамотного проектирования и контроля качества исполнения для предотвращения эксплуатационных проблем.

Как газобетон влияет на теплоизоляцию дома

Газобетон обладает низкой теплопроводностью, обычно в диапазоне 0,09–0,14 Вт/(м·К), что значительно ниже, чем у традиционного кирпича (около 0,6 Вт/(м·К)). Это означает, что стены из газобетона дольше сохраняют тепло внутри помещения, снижая потребность в дополнительном утеплении.

Толщина стен напрямую влияет на коэффициент сопротивления теплопередаче (R). Например, газобетон толщиной 300 мм при λ = 0,12 Вт/(м·К) обеспечивает R около 2,5 м²·К/Вт, что соответствует требованиям энергоэффективного строительства в умеренном климате. Для регионов с холодным климатом рекомендуется увеличивать толщину до 400-500 мм или использовать дополнительный утеплитель.

Структура материала с равномерно распределёнными порами снижает теплопроводность без ущерба для прочности. При этом газобетон обладает хорошей паропроницаемостью, что предотвращает накопление влаги в стенах и снижает риск образования плесени и конденсата.

Однако важно учитывать стыки и кладочный раствор: теплоизоляционные характеристики ухудшаются при использовании обычного цементного раствора из-за мостиков холода. Рекомендуется применять тонкослойный клеевой состав или пенополистирольные вставки, чтобы сохранить целостность теплоизоляционного контура.

Для максимальной эффективности стоит комбинировать газобетон с наружным утеплением, например, минеральной ватой или пенополистиролом, особенно в климатических зонах с экстремально низкими температурами. Такая компоновка снижает теплопотери более чем на 30% по сравнению с газобетоном без дополнительного утепления.

Прочностные характеристики газобетонных блоков в разных условиях

Газобетонные блоки классифицируются по маркам прочности, обозначаемым как D300, D400, D500 и выше. Марка определяет предел прочности при сжатии: например, D400 обычно выдерживает нагрузку около 3,5 МПа, D500 – до 5 МПа. Эти показатели критичны при выборе материала для несущих конструкций.

При эксплуатации в условиях повышенной влажности прочность газобетона снижается на 10-15% из-за поглощения влаги, что требует применения гидроизоляционных покрытий или защитных штукатурок. При замораживании и оттаивании (циклы морозостойкости) газобетон сохраняет до 90% своей исходной прочности, если плотность не ниже D400 и блоки соответствуют классу морозостойкости F25 и выше.

Температурные перепады влияют на прочностные характеристики незначительно при условии правильного монтажа и защиты поверхности. Рекомендуется избегать прямого контакта с грунтом без гидроизоляции, так как влага снижает прочность и приводит к появлению трещин.

При воздействии статических нагрузок газобетон проявляет высокую стойкость в пределах проектных норм, однако динамические нагрузки и вибрации требуют использования армирования для предотвращения разрушений. Для конструкций с высокими нагрузками целесообразно выбирать блоки с плотностью от D500 и выше.

Влияние химически агрессивных сред на прочность газобетона минимально при использовании специальных защитных составов, так как стандартный материал может разлагаться при контакте с кислотами и щелочами. Для помещений с агрессивной средой рекомендуется применять гидрофобизированные блоки.

Влагостойкость и паропроницаемость газобетона: что нужно знать

Газобетон обладает высокой пористостью, что напрямую влияет на его влагостойкость и паропроницаемость. Показатель водопоглощения у обычных газобетонных блоков варьируется от 15% до 30%, что требует обязательной защиты от прямого контакта с водой.

Паропроницаемость газобетона находится в диапазоне 0,2–0,4 мг/(м·ч·Па), что обеспечивает эффективный обмен влагой с окружающей средой и снижает риск образования конденсата внутри конструкции.

- Для улучшения влагостойкости рекомендуются гидрофобизирующие пропитки, которые снижают водопоглощение до 3–5%, сохраняя при этом паропроницаемость.

- Наружные стены из газобетона требуют применения влаго- и парозащитных слоёв, таких как гидроизоляционные мембраны и фасадные штукатурки с паропроницаемыми свойствами.

- В фундаментных и цокольных частях зданий следует использовать газобетон с повышенной плотностью (D600 и выше) или защитные гидроизоляционные покрытия, чтобы избежать капиллярного подъёма влаги.

Не рекомендуется применять газобетон без дополнительной гидроизоляции в условиях постоянного воздействия воды или высокого уровня грунтовых вод. Несоблюдение этих требований приводит к снижению прочности и быстрому разрушению блоков.

- Обеспечьте устройство отмостки и качественной дренажной системы вокруг здания.

- Используйте паропроницаемые фасадные материалы для сохранения баланса влажности.

- Контролируйте вентиляцию внутренних помещений для предотвращения избыточной влажности.

Таким образом, грамотное сочетание свойств влагостойкости и паропроницаемости газобетона позволяет создавать долговечные и комфортные конструкции, при условии правильного проектирования и соблюдения технологий защиты от влаги.

Особенности монтажа и экономия времени при работе с газобетоном

Газобетонные блоки характеризуются высокой точностью геометрии и ровными поверхностями, что существенно упрощает процесс кладки. Их стандартные размеры (обычно 600×200×250 мм) обеспечивают быстрое укладывание с минимальным подрезанием. Использование клеевых составов вместо традиционного цементного раствора снижает толщину швов до 2–3 мм, что ускоряет монтаж и уменьшает расход материалов.

Ключевой аспект монтажа – применение специализированного зубчатого шпателя для нанесения клея равномерным слоем. Это позволяет обеспечить надежное сцепление и избежать переполнения швов. Газобетон легко пилится ручной или электрической пилой, что сокращает время подгонки блоков под проемы или углы.

Упрощенная механизация кладки – еще один фактор экономии времени. Благодаря легкому весу одного блока (около 20 кг), работу может выполнять один строитель без подъемной техники, что особенно эффективно на ограниченных по площади стройплощадках.

Сокращение времени монтажа достигается также за счет снижения необходимости в дополнительной отделке стен: ровная поверхность блоков минимизирует выравнивание и шпатлевку. При правильной организации работ и использовании клей-пены монтаж стены толщиной 300 мм на площади до 100 м² может быть выполнен бригадой из двух человек за 2–3 рабочих дня.

Рекомендуется заранее подготовить место для резки и запаса клея, а также использовать лазерный уровень для контроля ровности рядов. Эти меры позволяют исключить ошибки и повторные исправления, что дополнительно экономит время и ресурсы.

Влияние газобетона на звукоизоляцию помещений

Газобетонные блоки обладают низкой плотностью, что напрямую влияет на их способность к звукоизоляции. Средняя плотность газобетона варьируется от 400 до 700 кг/м³, что обеспечивает достаточно хорошее поглощение воздушного шума в диапазоне частот от 125 до 2000 Гц. Коэффициент звукоизоляции для стен из газобетона толщиной 200 мм составляет около 40–45 дБ, что соответствует требованиям для жилых помещений в многоквартирных домах.

Важным фактором является толщина стены: при увеличении толщины блока или возведении двухслойных конструкций с воздушным зазором звукоизоляция может повыситься до 50 дБ и более. Однако для эффективного снижения ударного шума газобетон требует дополнительного применения звукопоглощающих материалов – например, минеральной ваты или гипсокартона с упругими креплениями.

При проектировании внутренних стен и перегородок из газобетона рекомендуется учитывать необходимость герметизации швов и использование уплотнительных лент, поскольку даже мелкие зазоры значительно снижают звукоизоляционные свойства. Звукоизоляция потолков и перекрытий на газобетонных конструкциях требует применения подвесных систем с шумоизоляционными прокладками.

Газобетон не обладает высоким коэффициентом звукопоглощения по сравнению с пористыми материалами, поэтому при строительстве помещений с повышенными требованиями к акустике (студии, конференц-залы) дополнительно используются специальные шумозащитные панели и акустические мембраны.

Основные причины усадочных трещин в газобетонных конструкциях

Недостаточная влажность в период твердения. Газобетон требует поддержания влажности на уровне 70-90% первые 14-21 день после укладки. При нарушении этого режима происходит ускоренное испарение влаги, что вызывает неравномерную усадку и появление трещин.

Слишком быстрый режим сушки. Резкое снижение влажности и высокая температура (выше 30 °C) провоцируют микротрещины из-за быстрого отторжения связующей влаги. Рекомендуется использовать затенение и полив в первые недели после монтажа.

Нарушение пропорций смеси при изготовлении блоков. Избыточное количество цемента или недостаток воды ухудшают пластичность, увеличивают внутренние напряжения и склонность к усадочным трещинам.

Толщина и структура кладочного шва. Использование слишком толстых швов (более 3 мм) приводит к разным деформациям между газобетоном и раствором. Лучше применять клеевые смеси с толщиной шва до 2 мм для равномерного распределения нагрузок.

Отсутствие компенсационных швов. При больших протяжённостях стен без температурных и деформационных швов внутренние напряжения накапливаются, что приводит к трещинам. Регламент предусматривает установку компенсационных швов через 6-8 метров.

Рекомендуется: контролировать влажность и температуру на строительной площадке, строго соблюдать технологию приготовления и укладки блоков, применять клеевые растворы с минимальной толщиной шва, а также правильно проектировать деформационные швы для предотвращения усадки.