Работа с крепежом в труднодоступных местах часто требует нестандартных решений. Один из простых способов – изготовление самодельного удлинителя для трещотки. Такой инструмент позволяет дотянуться до гаек и болтов, расположенных в глубине моторного отсека или под кузовом автомобиля, когда стандартной длины не хватает.

Для изготовления удлинителя потребуется прочная металлическая трубка с внутренним диаметром, соответствующим размеру квадрата трещотки. Подойдут стальные трубы длиной 150–300 мм с толщиной стенки не менее 2 мм. Квадратный пруток, подходящий по размеру, можно использовать для создания посадочного места, если торцы трубы недостаточно плотно фиксируют соединения.

Алгоритм изготовления: на одном конце трубы фиксируется переходник – либо сваркой, либо с помощью фиксирующего болта. Второй конец должен плотно насаживаться на трещотку или иметь гнездо под ее квадрат. Если соединение неустойчивое, добавляют стопорное отверстие и фиксируют шплинтом или пружинной скобой.

Важно: Все соединения должны выдерживать крутящий момент без люфта. Поэтому не рекомендуется использовать алюминий, пластиковые вставки или трубы с тонкой стенкой – они быстро деформируются под нагрузкой.

Самодельный удлинитель подходит для низкоскоростной работы, особенно при разборке подвески, выхлопной системы и других узлов с ограниченным доступом. Однако его использование требует осторожности: при недостаточной прочности есть риск повредить как инструмент, так и крепеж.

Выбор подходящего металлического прутка для удлинителя

Для изготовления надежного удлинителя требуется пруток из стали с пределом прочности не менее 600 МПа. Оптимально использовать конструкционную углеродистую сталь марки Ст45 или легированную сталь 40Х – обе обладают достаточной твердостью и устойчивостью к кручению.

Диаметр прутка выбирается в зависимости от предполагаемой нагрузки и размера головки трещотки. Для стандартных 1/2-дюймовых трещоток минимальный диаметр прутка – 12 мм. При использовании с мощным инструментом (например, с трубой-удлинителем) – от 16 мм и выше.

Длина прутка подбирается с учетом условий работы, но не должна превышать 40 см – при превышении длины возрастает риск изгиба под нагрузкой. Поверхность прутка должна быть ровной, без трещин, ржавчины и следов прокатных дефектов. Проверку можно провести визуально и с помощью штангенциркуля – допустимое отклонение по диаметру не более 0,2 мм.

Не используйте арматуру, алюминий, медь или нержавеющую сталь низкой прочности – они не выдерживают крутящий момент и быстро деформируются. Также не подходят пустотелые заготовки – только цельнометаллический пруток обеспечивает достаточную жесткость.

Определение необходимой длины и диаметра удлинителя

Для точного изготовления удлинителя необходимо учитывать специфику задачи, размеры рабочей зоны и тип крепежа. Ошибка в длине или диаметре приведёт к снижению прочности конструкции или невозможности использования инструмента.

- Измерьте расстояние от посадочного квадрата трещотки до крепежа, до которого нет прямого доступа. Добавьте 10–15 мм на рабочий зазор. Полученное значение и будет требуемой длиной удлинителя.

- Если удлинитель будет использоваться с высоким крутящим моментом, длину следует ограничить – не более 150 мм для ручного использования и не более 75 мм для ударных нагрузок, чтобы избежать изгиба.

- Диаметр заготовки зависит от предполагаемой нагрузки и материала. Для стали 40Х с пределом прочности ~1000 МПа минимальный диаметр при длине до 150 мм – 12 мм для работы с моментом до 100 Н·м. При более высоких нагрузках используйте диаметр от 14 мм и выше.

- Если удлинитель будет полым (например, из трубы), внутренний диаметр не должен превышать 60% внешнего. Для трубы Ø16 мм, стенка должна быть не менее 3 мм.

- Посадочные квадраты должны точно соответствовать стандарту: 1/4″ (6,3 мм), 3/8″ (9,5 мм), 1/2″ (12,7 мм). Несоответствие вызовет люфт или невозможность установки.

Точные замеры и подбор подходящих размеров обеспечат жёсткость соединения и предотвратят разрушение при эксплуатации.

Обработка торцов под соединение с трещоткой и головкой

Для обеспечения надежного соединения удлинителя с трещоткой и головкой необходимо точно обработать оба торца заготовки. Используется металлический пруток, предпочтительно из стали 40Х или 45, с диаметром, соответствующим стандартному квадрату (чаще всего 1/2″, 3/8″, 1/4″).

- Один торец предназначен для соединения с трещоткой. На нем формируется квадратный хвостовик. При помощи токарного станка вытачивается хвостовик с точностью до ±0.05 мм, чтобы обеспечить плотную посадку без люфта. После обточки углы квадрата фаскуют под 45° на глубину 0.5–1 мм, чтобы облегчить вставку в трещотку.

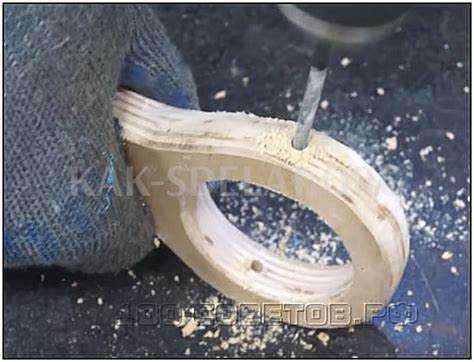

- На противоположном торце изготавливается внутренний квадрат – посадочное гнездо под рабочую головку. Сверлится центральное отверстие, затем оно растачивается до нужного размера. Далее используется фрезеровка или напильник для формирования четырёх граней. Размер внутреннего квадрата должен быть на 0.1 мм меньше размера хвостовика головки для плотной фиксации.

Для фиксации головки необходим подпружиненный шарик. В теле внутреннего квадрата сверлится поперечное отверстие диаметром 4 мм, глубиной до 6 мм. Устанавливается пружина и шарик диаметром 3.5 мм. Торец шарика должен выступать из плоскости на 1.2–1.5 мм для надежной фиксации головки с характерным щелчком.

Все острые кромки после обработки снимаются, детали зачищаются абразивом зернистостью не крупнее P240. Поверхности можно закалить токами высокой частоты и отполировать для увеличения ресурса соединений.

Создание посадочных квадратов с нужными размерами

Для изготовления посадочного квадрата на удлинителе необходимо точно выдержать размер, соответствующий стандарту: 6,3 мм (1/4″), 9,5 мм (3/8″), 12,7 мм (1/2″) или 19 мм (3/4″). Отклонения более 0,05 мм приводят к люфту или невозможности соединения с трещоткой.

Заготовку изготавливают из прутка стали 45 или 40Х длиной 30–50 мм. Поверхность предварительно шлифуют до чистоты не ниже 9 класса. Затем на фрезерном или шлифовальном станке формируют квадрат с точной стороной по ГОСТ. При отсутствии станка можно использовать напильник, проверяя размеры штангенциркулем или микрометром.

Для проверки геометрии используют шаблон, изготовленный из стандартной головки подходящего размера. Квадрат должен входить плотно, без люфта, но без усилия. Если используется метод пайки или сварки квадрата к удлинителю, сварочный шов не должен выходить за границы посадочной зоны.

Особое внимание уделяется углам квадрата – радиус скругления не должен превышать 0,2 мм, иначе возможны проблемы при подключении инструмента. При необходимости торцы квадрата фаскуют под углом 45° на глубину 0,5 мм для облегчения соединения с трещоткой.

Укрепление конструкции с помощью сварки или фиксаторов

Если удлинитель для трещотки изготавливается из металлических труб или прутков, прочность соединений критична. Самый надежный способ – дуговая или полуавтоматическая сварка. Для сварки используйте электрод диаметром 2–3 мм при токе 80–100 А. Обязательно зачистите соединяемые поверхности до чистого металла, чтобы обеспечить надежную адгезию шва. После сварки проверьте шов на отсутствие раковин и трещин, при необходимости зашлифуйте и повторно проварите слабые участки.

Если сварка невозможна, примените механические фиксаторы – шплинты, болты или штифты. Например, для стального удлинителя диаметром 12 мм подойдет сверление сквозного отверстия под стальной штифт диаметром 4 мм. Отверстие сверлится строго перпендикулярно оси, с минимальным зазором, чтобы исключить люфт. Штифт должен быть закален или выполнен из инструментальной стали. Фиксация резьбовых соединений осуществляется через резьбовой фиксатор высокой прочности или контргайку.

При выборе между сваркой и фиксаторами учитывайте нагрузку: при крутящем моменте выше 100 Н·м сварка предпочтительнее. Для модульных конструкций, где требуется разборка, используйте фиксаторы с возможностью демонтажа без разрушения деталей.

Проверка работы удлинителя на инструменте

Для проверки удлинителя сначала надежно закрепите трещотку и наденьте на нее удлинитель. Убедитесь, что соединение плотно, без люфта. Закрепите головку подходящего размера на конце удлинителя.

Приложите усилие к рукоятке трещотки, вращая ее в рабочем направлении. Проверьте, передается ли крутящий момент на головку без проскальзываний и провисаний. При этом удлинитель не должен деформироваться или издавать посторонних звуков.

Особое внимание уделите соединениям: сварке или креплению. Если используется резьбовое соединение, оно должно быть затянуто с контролем усилия, например, с помощью динамометрического ключа (20-30 Нм для стандартных размеров).

Тестируйте удлинитель на различных нагрузках, постепенно увеличивая усилие до максимального рабочего момента трещотки. Оцените стабильность и отсутствие люфтов в точках крепления. При наличии люфта до 0,5 мм допускается легкая регулировка, превышение требует доработки крепежа.

После проверки основных функций, сместите нагрузку в разные направления (боковое, вертикальное) для выявления слабых мест. Если удлинитель сохраняет жесткость и передает усилие без изменения, конструкция признана исправной.

Вопрос-ответ:

Какие инструменты нужны для изготовления удлинителя для трещотки своими руками?

Для работы понадобятся металлическая трубка нужной длины, резьбовой адаптер или муфта, болгарка или ножовка по металлу для обрезки, дрель с набором сверл, а также гаечные ключи для закрепления соединений. Также пригодится сварочный аппарат или качественный клей для металла, если планируете надежное соединение без резьбы.

Как выбрать подходящий материал для удлинителя, чтобы он был прочным и безопасным в использовании?

Лучше всего использовать сталь или алюминий с толщиной стенок не менее 2 мм. Сталь более прочная и выдерживает большие нагрузки, но алюминий легче и менее подвержен коррозии. Важно, чтобы материал не имел трещин и деформаций, а также чтобы соединительные части были выполнены с точной резьбой для надежной фиксации.

Можно ли использовать обычную трубу без резьбы для удлинителя, и если да, то как закрепить трещотку?

Да, можно, но потребуется сделать дополнительные крепления. Например, в трубке сверлят отверстия, через которые фиксируются болты, зажимая трещотку внутри. Или внутри вставляют металлический переходник с резьбой, который фиксируют сваркой или клеем. Главное — обеспечить прочное и безопасное соединение, чтобы трещотка не проворачивалась и не выпадала во время работы.

Какая максимальная длина удлинителя не ухудшит работу трещотки и не повредит инструмент?

Оптимальная длина удлинителя обычно не превышает 30-40 см. При слишком большой длине усилие на инструмент возрастает, что может привести к повреждению трещотки или срыву болтов. Если нужно большее удлинение, стоит выбирать более прочный инструмент или использовать специальные удлинители, рассчитанные на высокие нагрузки.

Как проверить надежность самодельного удлинителя перед использованием на практике?

После сборки удлинителя нужно тщательно проверить соединения на прочность: покрутить и проверить отсутствие люфтов, проверить резьбу на закручивание и выкручивание, а также провести нагрузочный тест — попытаться затянуть болт с умеренным усилием. Если удлинитель не деформируется и не ослабляет крепление, его можно использовать в работе. Рекомендуется периодически осматривать инструмент на предмет износа и повреждений.

Как сделать удлинитель для трещотки своими руками, чтобы он выдерживал высокую нагрузку?

Для изготовления прочного удлинителя понадобится качественная стальная трубка с подходящим диаметром под квадрат трещотки. Рекомендуется использовать трубу из хромомолибденовой стали или аналогичного прочного материала. Важно тщательно обработать торцы: ровно отрезать, удалить заусенцы и обеспечить плотную посадку на инструмент. Для крепления квадратного хвостовика можно применить сварку или надежное механическое соединение, например, запрессовку с фиксацией штифтом. Такой подход обеспечит устойчивость к высоким нагрузкам и предотвратит деформацию при работе.