Эксперименты с крепежом показывают неожиданные результаты: стандартный шуруп, забитый молотком, зачастую удерживается в древесине прочнее, чем гвоздь, вкрученный по всем правилам. Это связано с принципиально разной геометрией элементов и механикой сцепления с материалом. Шуруп при забивании действует как клин, раздвигая волокна древесины и одновременно частично врезаясь резьбой, обеспечивая двойное сопротивление выдергиванию.

Гвоздь, напротив, не имеет резьбы и держится исключительно за счет трения между своей гладкой поверхностью и древесиной. При нагрузках на выдергивание, особенно в направлении оси, гвоздь выходит значительно легче. При этом даже правильно вбитый гвоздь держит в среднем на 25–40% слабее, чем аналогичный шуруп, забитый тем же инструментом в тот же тип древесины.

Практика показывает: в ситуациях, где нет возможности использовать шуруповерт или дрель, предпочтение можно отдать именно забиванию шурупа. Это особенно актуально при временном монтаже конструкций, где требуется высокая удерживающая способность без специальных инструментов.

Важно: забивание шурупов допустимо только в мягкие породы дерева – сосну, ель, липу. В твердых породах или фанере это приведет к разрушению как материала, так и самого шурупа. Чтобы минимизировать риск раскола, рекомендуется предварительно просверлить отверстие диаметром чуть меньше толщины шурупа.

Влияние деформации резьбы шурупа при забивании на удерживающую способность

При забивании шурупа молотком происходит пластическая деформация витков резьбы. Основное изменение касается сплющивания и среза верхней части резьбы, особенно в зонах контакта с древесными волокнами. Это снижает её способность к самонарезанию и последующему вкручиванию, но одновременно увеличивает плотность контакта по всей длине тела шурупа.

Из-за разрушения резьбового профиля создаётся эффект клина. Шуруп с деформированной резьбой плотно сжимает окружающий материал, особенно в мягких породах дерева (ель, сосна). Удерживающая способность увеличивается за счёт фрикционного взаимодействия между сплошным телом шурупа и стенками отверстия, сформированного ударом. В некоторых случаях сила извлечения возрастает до 30% по сравнению с эквивалентным гвоздём той же длины.

Однако при забивании в твёрдые материалы (дуб, ясень) возможно разрушение структуры дерева вокруг шурупа и снижение сцепления. Рекомендуется использовать шурупы с толстым стержнем и крупной резьбой. Избегать забивания изделий с закалённой поверхностью – они склонны к хрупкому разрушению при ударной нагрузке.

Для повышения надёжности соединения после забивания шуруп следует не извлекать, а зафиксировать клеевым составом. Это компенсирует утрату механической фиксации за счёт разрушенной резьбы и снижает риск расшатывания при вибрации.

Сравнение механического сцепления шурупа и гвоздя в мягких породах древесины

При нагрузках, действующих перпендикулярно плоскости крепления, шуруп выдерживает усилия в среднем на 40–60% выше, чем гвоздь того же диаметра. Особенно это заметно при динамических воздействиях – например, при деформациях, вызванных усадкой древесины или изменениями влажности. В таких условиях гладкий гвоздь теряет сцепление быстрее, чем шуруп с резьбой.

Для повышения надежности соединений в мягкой древесине рекомендуется использовать шурупы с редкой и глубокой резьбой. Они обеспечивают лучшее распределение нагрузки по телу древесины и минимизируют риск расщепления даже при установке без предварительного сверления.

Использование гвоздей допустимо в конструкциях, где нет вибраций и переменных нагрузок. Однако при соединении элементов, подверженных движению или влажностным деформациям, предпочтение всегда следует отдавать шурупам.

Поведение древесных волокон при вбивании шурупа против закручивания гвоздя

При вбивании шурупа молотком древесные волокна разрушаются неравномерно: резьбовая часть создает локальные разрывы, которые блокируют движение крепежа назад. Происходит сдавливание и частичное выдавливание материала, что формирует плотную зону вокруг резьбы. В результате создается эффект “обжима”, особенно выраженный в мягких породах дерева, таких как сосна или ель.

Гвоздь, закрученный с усилием (при помощи шуруповерта или вручную), не имеет фиксирующих элементов, препятствующих вытягиванию. Волокна не нарезаются, а лишь раздвигаются, после чего могут частично восстановить форму. Это снижает удерживающую способность, особенно при вибрационных или поперечных нагрузках. Фактическое сопротивление вырыву у гвоздя ниже в 2–3 раза по сравнению с деформированным ударом шурупом.

В твердых породах (дуб, ясень) волокна демонстрируют менее выраженную деформацию. Однако даже там при вбивании шурупа происходит локальное разрушение структуры, которое формирует “замковую” посадку. Закручивание гвоздя в такие материалы приводит к поверхностному контакту, часто без прочного сцепления. Повторное использование отверстий после вбитого шурупа невозможно без заметной потери прочности, тогда как гвоздь после выкручивания может быть заменен без значительного ущерба древесине.

Рекомендовано избегать вбивания шурупов в фанеру и ЛДСП: слоистая структура теряет целостность, образуются трещины. Закручивание гвоздя в такие материалы малоэффективно – он не может сформировать устойчивое крепление. Для этих случаев оптимален предварительный засверл и использование специализированного крепежа.

Роль трения между металлом и древесиной при нестандартной установке шурупа

При забивании шурупа молотком, вместо его ввинчивания, возникает повышенное трение между витками резьбы и древесными волокнами. Это связано с тем, что металл вдавливается в материал без постепенного прорезания, как при нормальной установке. В результате древесина деформируется и обхватывает резьбу с заметно большей плотностью, особенно в мягких породах.

Угол контакта между резьбой и древесиной увеличивается за счёт микроскопических сдвигов волокон. Это создаёт эффект замятия, при котором обратное движение шурупа затрудняется. Такое сопротивление выдергиванию может быть выше, чем при ввинчивании, особенно если не было предварительного засверливания.

Максимальное сцепление достигается при использовании шурупов с грубой резьбой и широким шагом. При этом важно учитывать, что чрезмерная деформация древесины приводит к микротрещинам, которые снижают долговечность соединения. Рекомендуется предварительно увлажнить зону вбивания – это снижает риск раскалывания, но сохраняет эффект плотного охвата металла.

В твердых породах дерева повышенное трение может привести к частичному срезу резьбы и ухудшению удерживающей способности. Поэтому при забивании в такие материалы целесообразно использовать крепёж с дополнительным рифлением или без резьбы в нижней части стержня – для уменьшения сопротивления входу и повышения фиксации в верхней зоне.

Как изменяется прочность крепежа при забивании шурупа молотком

Забивание шурупа молотком противоречит его конструктивному назначению, что напрямую влияет на прочность соединения. Шуруп рассчитан на постепенное врезание в материал с образованием резьбового контакта. Ударное же воздействие разрушает геометрию резьбы и нарушает сцепление.

- При ударной нагрузке нередко происходит изгиб или микротрещины стержня шурупа, особенно у моделей с малым диаметром (до 3 мм).

- Резьба сминается, частично или полностью теряя функцию удержания в материале.

- В древесине образуется трещиноватость по направлению удара, особенно в зонах выхода острия, что снижает сопротивление вырыву.

- Прочность соединения после забивания может быть выше, чем у гвоздя при кратковременной нагрузке, но быстро теряется при вибрациях или перепадах влажности.

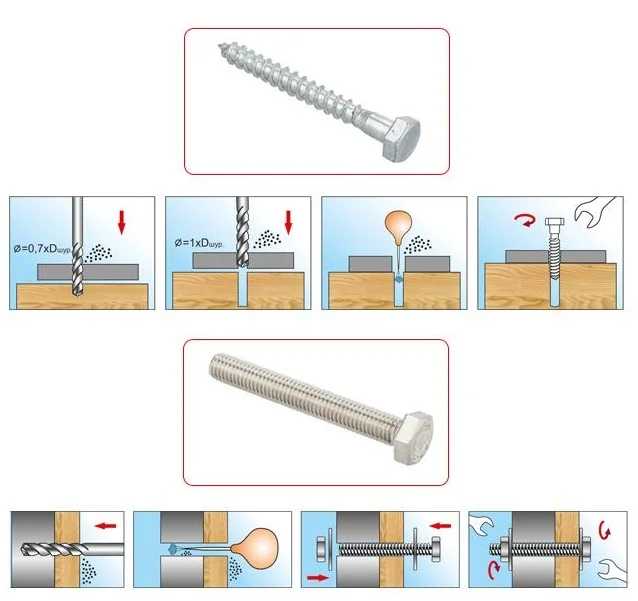

Если необходима временная фиксация или работа ведётся с мягкими породами древесины (сосна, ель), возможна частичная забивка с последующим докручиванием. Однако в этом случае следует:

- Использовать шурупы с толстой сердцевиной и высокой вязкостью стали.

- Сверлить направляющее отверстие на 0,5–1 мм меньше диаметра шурупа, чтобы минимизировать раскол древесины.

- Не забивать шуруп до конца – оставить 3–5 мм для докручивания отверткой или шуруповертом.

Нарушение этих рекомендаций приводит к ослаблению узла уже через 2–3 цикла нагрузок. При работе в ответственных соединениях забивка шурупов недопустима.

Практические случаи, когда забитый шуруп превосходит закрученный гвоздь

В условиях, где требуется быстрая фиксация и высокая устойчивость к вырыванию, забитый шуруп демонстрирует нестандартное, но эффективное поведение. Ниже приведены конкретные случаи, когда такой метод оказывается предпочтительнее даже правильно закрученного гвоздя.

- Монтаж к деревянным основаниям с трещинами: При наличии микротрещин в досках забитый шуруп действует как клин, расширяя волокна и создавая сильное зацепление. Гвоздь в таких условиях часто ослабляется со временем.

- Работа на старом или рассохшемся дереве: При ввинчивании гвоздь может раздвинуть волокна и не удерживаться. Забитый шуруп, особенно с крупной резьбой, механически запирается в структуре материала, исключая люфт.

- Временное крепление под высокой вибрационной нагрузкой: Например, временное крепление подпорки в ремонтных работах. Забитый шуруп не выкручивается от вибрации, как это бывает с гвоздём при недостаточной глубине входа.

- Использование в слоистых материалах: В фанере, OSB и ДСП забитый шуруп с шагом резьбы 1,8–2,2 мм фиксируется между слоями, формируя не просто фрикционную, а деформационную связь. Гвоздь в таких материалах часто расслаивает структуру и теряет сцепление.

- Ремонт без доступа к электроинструменту: В полевых условиях или на высоте, когда нет возможности использовать шуруповёрт, забивание шурупа молотком – реальный способ получить прочное крепление, особенно при использовании саморезов по дереву длиной от 35 мм и диаметром от 4 мм.

Рекомендации: для забивания используйте шурупы с редкой резьбой и усиленным стержнем. Не применяйте их в соединениях с высокой точностью геометрии – существует риск раскола. Предварительное сверление под острый угол помогает избежать растрескивания древесины при ударной нагрузке.

Инструментальные особенности забивания шурупа и их влияние на результат

При забивании шурупа вместо его стандартного вкручивания задействуются ударные нагрузки, для которых инструмент должен иметь строго определённые характеристики. Основной фактор – масса и форма бойка молотка. При использовании молотка массой менее 300 г сила удара оказывается недостаточной для эффективного проникновения шурупа в древесину. Оптимальной считается масса 500–700 г, что позволяет обеспечить достаточную кинетическую энергию без чрезмерного повреждения поверхности.

Значение имеет и форма наконечника шурупа. Острые саморезы с редкой крупной резьбой легче пробивают материал, снижая сопротивление при забивании. Однако при этом важно контролировать угол удара: отклонение более чем на 10° от оси приводит к изгибу шурупа и потере удерживающей способности.

При забивании необходимо учитывать твердость материала. В мягких породах (ель, сосна) забивание возможно без предварительного засверливания. Для твёрдых пород (дуб, бук) требуется отверстие диаметром на 1 мм меньше шурупа. Иначе возрастает риск раскола и разрушения резьбы.

Использование промежуточного инструмента – добойника – снижает риск повреждения шляпки. При прямом контакте молотка с головкой шурупа часто возникает деформация, особенно у моделей с крестообразным шлицем. Это осложняет демонтаж и снижает эстетику соединения.

Контроль глубины забивания критичен: чрезмерное заглубление приводит к разрыву волокон вокруг шурупа, уменьшая сцепление. Рекомендуется оставлять шляпку заподлицо или с минимальным утапливанием (до 1 мм), особенно при работе с ЛДСП и фанерой.

Почему забитый шуруп может быть предпочтителен при временном креплении

Шуруп, забитый молотком, за счёт резьбы обеспечивает большее трение с материалом, чем гладкий гвоздь. При этом он не требует времени на заворачивание, что ускоряет монтаж. Для временных конструкций, где важна скорость и прочность, такой способ крепления обеспечивает надёжную фиксацию без использования электроинструмента.

Резьба шурупа создает эффект «распора» внутри древесины, снижая вероятность выдёргивания при вибрации или нагрузке. Гвоздь в аналогичной ситуации чаще теряет сцепление, особенно в мягких породах дерева. Это делает забитый шуруп особенно полезным при сборке временных лесов, опалубки, монтажных рам.

Извлечение забитого шурупа также упрощается: при необходимости его можно выкрутить отвёрткой без повреждения материала, чего нельзя добиться при выдёргивании гвоздя. Это снижает потери при повторном использовании элементов конструкции.

Оптимальная длина – не менее 50 мм, толщина – от 3,5 мм. Важно использовать шурупы с острым концом и глубокой резьбой. Избегать саморезов по металлу – они легко ломаются при ударе.