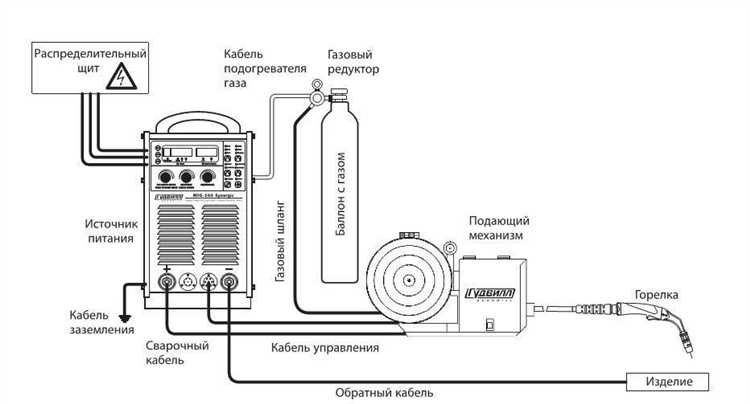

Для стабильной сварки полуавтоматом требуется не только сам аппарат, но и ряд комплектующих, от которых напрямую зависит качество шва. В первую очередь необходимо выбрать источник питания. Для большинства бытовых и полупрофессиональных задач применяются инверторные аппараты с током до 250 А. Они обеспечивают стабильную дугу и экономичное потребление электроэнергии.

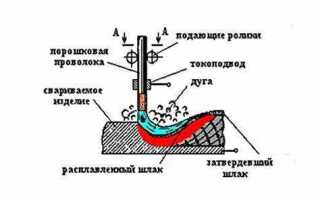

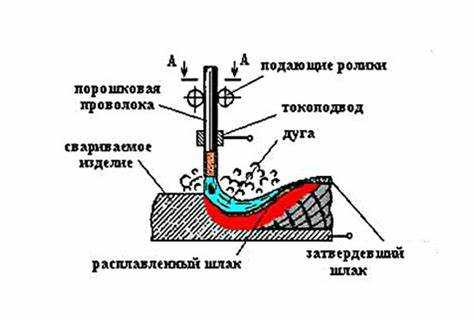

Особое внимание следует уделить подающему механизму. Он должен иметь регулируемую скорость подачи проволоки и стабильную тягу. В аппаратах с выносным механизмом легче обслуживать привод, а в стационарных моделях меньше риск загрязнения проволоки. Важно, чтобы ролики соответствовали диаметру используемой проволоки.

Для сварки в среде защитного газа требуется баллон с редуктором и расходомером. Наиболее распространён – углекислый газ или смесь CO₂ и Ar. Оптимальный расход – 8–15 л/мин. При слишком малом потоке защита дуги будет недостаточной, при избыточном – возрастёт расход без улучшения качества.

Расходные материалы включают сварочную проволоку, сопло, контактные наконечники и направляющую спираль. Для углеродистых сталей применяется омеднённая проволока марки Св08Г2С диаметром 0,8–1,2 мм. Контактные наконечники быстро изнашиваются при высоких токах, поэтому желательно иметь запас. Регулярная очистка сопла и замена спирали продлевают срок службы горелки и снижают риск перебоев в подаче проволоки.

Какой сварочный полуавтомат выбрать для бытового и профессионального использования

Для домашней мастерской оптимален компактный инверторный полуавтомат с питанием от сети 220 В и максимальным током сварки до 200 А. Такие аппараты работают с проволокой диаметром 0,6–1,0 мм, обеспечивают стабильную дугу при работе с низкоуглеродистой сталью и алюминием, и позволяют использовать как газовую, так и порошковую проволоку. Подходящие модели: Aurora OVERMAN 180, Сварог REAL MIG 200.

Профессиональное применение требует более мощных и надёжных устройств с диапазоном сварочного тока от 30 до 300 А и поддержкой трехфазного питания (380 В). Обязательны функции точной регулировки индуктивности, возможность работы с катушками D300, а также наличие системы принудительного охлаждения. Среди надёжных решений – Kemppi FastMig, EWM Picomig и Fronius TransSteel.

Для регулярной сварки алюминия стоит выбирать модели с возможностью подключения PUSH-PULL горелки и наличием специальных программ сварки, включая импульсный режим. Для гаражных работ достаточно базовой комплектации без расширенной электроники, но с прочной конструкцией и защитой от перегрева.

Важно учитывать толщину обрабатываемого металла, тип проволоки и продолжительность рабочего цикла. Если предполагается длительная непрерывная работа – ПВ не должен быть ниже 60% при максимальной нагрузке. Для бытовых задач достаточно 20–30%.

Какие газы применяются для полуавтоматической сварки и в чём их различия

Для полуавтоматической сварки в среде защитного газа применяются инертные, активные и смешанные газы. Выбор зависит от типа металла, толщины заготовки и требований к качеству шва.

Аргон (Ar) используется преимущественно при сварке цветных металлов, таких как алюминий и медь. Он не вступает в химическую реакцию с расплавленным металлом, обеспечивая стабильную дугу и минимальное разбрызгивание. Однако при сварке стали чистый аргон может вызывать слабое проплавление и нестабильное формирование шва.

Углекислый газ (CO₂) – наиболее доступный и распространённый активный газ для сварки конструкционных сталей. Он способствует глубокому проплавлению, но увеличивает разбрызгивание и вероятность образования пор. Применяется в основном для грубых конструкций, где важна прочность, а не внешний вид шва.

Смеси аргона с углекислым газом, например Ar+18%CO₂, совмещают преимущества обоих газов. Они обеспечивают стабильную дугу, снижают разбрызгивание и подходят для сварки низкоуглеродистых и легированных сталей. В производственных условиях это один из самых сбалансированных вариантов для универсального применения.

Смеси с добавлением кислорода (например, Ar+2%O₂) используются для улучшения формирования шва и стабилизации дуги при сварке тонких листов из нержавеющей стали. Кислород ускоряет окисление и улучшает смачиваемость, но при превышении допустимой концентрации может ухудшать коррозионную стойкость.

Гелий (He) в чистом виде применяется реже из-за высокой стоимости. Он даёт высокую теплоту дуги и подходит для сварки толстостенных цветных металлов, обеспечивая глубокое проплавление. В смесях с аргоном (например, Ar+30%He) его используют при сварке алюминиевых сплавов и нержавеющей стали.

При выборе газа важно учитывать, что неправильная комбинация может привести к дефектам шва, неустойчивой дуге или избыточному расходу проволоки. Для сварки углеродистой стали оптимальны смеси с 15–20% CO₂, а для нержавеющих сплавов – смеси с низким содержанием кислорода или CO₂ не выше 2%.

Подбор сварочной проволоки по типу металла и толщине изделия

Выбор сварочной проволоки напрямую влияет на качество шва и стабильность процесса полуавтоматической сварки. Основные параметры подбора – тип основного металла и толщина изделия. Для точной настройки процесса важно учитывать не только химический состав, но и диаметр проволоки, который должен соответствовать условиям работы.

- Углеродистая сталь. Для сварки черных металлов чаще всего применяют омеднённую проволоку типа СВ-08Г2С. При толщине детали до 2 мм используют диаметр 0,6–0,8 мм, при более массивных деталях – 1,0–1,2 мм. Для лучшей защиты от пористости рекомендуется использовать смесь газов Ar + CO₂ (82/18).

- Нержавеющая сталь. Подходит проволока ER308L или ER316L в зависимости от марки стали. Для сварки тонких элементов (например, 1,5–2 мм) применяют п

Какой редуктор нужен для сварки полуавтоматом и как его правильно настроить

Технические параметры редуктора: максимальное входное давление – до 200 бар, регулируемое выходное – от 0,5 до 4 бар. Расход газа регулируется в диапазоне от 5 до 25 литров в минуту. При сварке тонких металлов достаточно 8–10 л/мин, при работе в проветриваемом помещении или при больших токах – до 18–20 л/мин.

Настройка редуктора перед сваркой: перед подключением необходимо убедиться в герметичности всех соединений. Баллон открывается плавно. При этом стрелка манометра показывает давление в баллоне. Далее с помощью маховика регулируется выходное давление. Затем настраивается расход газа по шкале ротаметра. Для точной подачи газа важно проверять, чтобы шарик на шкале расходомера находился на уровне требуемого значения.

Подогреватель необходим при использовании CO2, так как при снижении давления углекислота охлаждается и может образовываться лёд на выходе редуктора. Это приводит к нестабильной подаче и перебоям в защите шва.

Рекомендуется периодически проверять состояние фильтра, наличие утечек и работу обратного клапана, если он установлен. Нарушение работы редуктора напрямую влияет на качество сварного соединения.

Что учитывать при выборе подающего механизма и катушки проволоки

Выбор подающего механизма начинается с определения типа проволоки. Для стальных и нержавеющих проволок используют механизмы с двумя роликами. Для алюминиевых проволок необходимы четыре ролика, чтобы избежать их повреждения. Ролики с V-образной канавкой подходят для стальных проволок, а с U-образной для алюминиевых, что минимизирует риск повреждений.

Следующий важный параметр – диаметр проволоки. Он влияет на подачу и скорость сварки. Для проволоки диаметром 0,6 мм и 0,8 мм достаточно двухроликового механизма. Для более толстых проволок (1,0 мм и больше) потребуется более мощный механизм с возможностью регулировки подачи и усилия на катушке.

Что касается катушек, для домашних и полупрофессиональных сварочных аппаратов обычно выбирают катушки диаметром 100 мм или 200 мм. Эти размеры подходят для использования проволоки массой от 1 до 5 кг. В промышленной сварке чаще используют катушки диаметром 300 мм с весом проволоки до 15 кг. Важно учитывать максимальную вместимость отсеков сварочного аппарата, чтобы катушка подходила по размеру.

Кроме того, стоит обратить внимание на качество проволоки. Проволока должна быть правильно намотана на катушку, без перекосов и повреждений. Неровности или дефекты могут вызвать заедание в подающем механизме, что приведет к остановке сварки и ухудшению качества шва.

Если предполагается длительная работа с одним типом материала, желательно выбирать механизм с возможностью регулировки скорости подачи проволоки. Это даст больше контроля над качеством сварки и обеспечит стабильность процесса.

Необходимые средства защиты при сварке полуавтоматом и их особенности

Маска сварщика с автоматическим затемнением обеспечивает моментальное затемнение стекла при возникновении дуги, что снижает риск ожогов глаз и повышает комфорт работы. Рекомендуется выбирать модели с регулировкой степени затемнения и временем отклика не более 0,1 мс.

Защитная одежда должна быть из негорючих материалов, таких как хлопок с пропиткой или специальные огнеупорные ткани. Куртка и брюки должны плотно прилегать, исключая попадание искр на кожу, а швы должны быть прошитыми без синтетических нитей, чтобы избежать плавления.

Перчатки из кожи толщиной не менее 1,2 мм защищают руки от брызг расплавленного металла и повышенных температур. Оптимальны модели с длинными манжетами, закрывающими запястья и часть предплечья, обеспечивая дополнительную защиту.

Обувь должна быть выполнена из плотной кожи с защитным металлическим носком и устойчивой к проколам подошвой. Высокие ботинки защищают голени и предотвращают попадание искр внутрь обуви.

Для защиты дыхательных путей необходимы респираторы с фильтрами от сварочных дымов и аэрозолей. При работе с материалами, выделяющими токсичные газы, следует использовать вытяжные системы или автономные дыхательные аппараты.

Шапка или подшлемник из негорючих материалов предотвращают ожоги головы и шеи, особенно при работе в условиях ограниченного пространства или с навесным оборудованием.

Очки защитные с боковой защитой рекомендуются для дополнительной защиты от механических повреждений при снятии маски или выполнении подготовительных работ.

Вопрос-ответ:

Какие основные типы сварочного оборудования применяются для полуавтоматической сварки и чем они отличаются?

Для полуавтоматической сварки используют аппараты с различными источниками питания — трансформаторы, инверторы и выпрямители. Трансформаторы тяжелые и менее мобильные, подходят для стационарных условий. Инверторы компактнее, легче, дают стабильную дугу и точнее регулируют параметры сварки. Выпрямители обеспечивают постоянный ток и используются для сварки цветных металлов. Выбор зависит от задач, условий работы и бюджета.

Как правильно подобрать сварочную проволоку для полуавтоматической сварки разных металлов?

Проволока должна соответствовать материалу, который варится. Для углеродистой стали обычно выбирают проволоку из углеродистой или низколегированной стали с диаметром от 0,8 до 1,2 мм. Для нержавеющей стали используют специальную нержавеющую проволоку, чтобы избежать коррозии и сохранить свойства шва. При работе с алюминием нужна алюминиевая проволока, зачастую с дополнительным защитным газом. Диаметр проволоки подбирают исходя из толщины металла и мощности аппарата — тонкая проволока подходит для тонких листов, толстая — для крупногабаритных конструкций.

Какие защитные газы применяют при сварке полуавтоматом и чем они отличаются?

Чаще всего используют аргон, углекислый газ (CO₂) и их смеси. Аргон обеспечивает стабильную дугу и мягкое горение, подходит для алюминия и нержавеющей стали. Чистый CO₂ дешевле, но горение агрессивнее, из-за чего шов получается с большим разбрызгиванием и менее аккуратным. Смеси аргона и CO₂ позволяют сочетать преимущества обоих газов: стабильность дуги и оптимальный вид шва. Выбор зависит от типа металла, толщины и желаемого качества сварки.

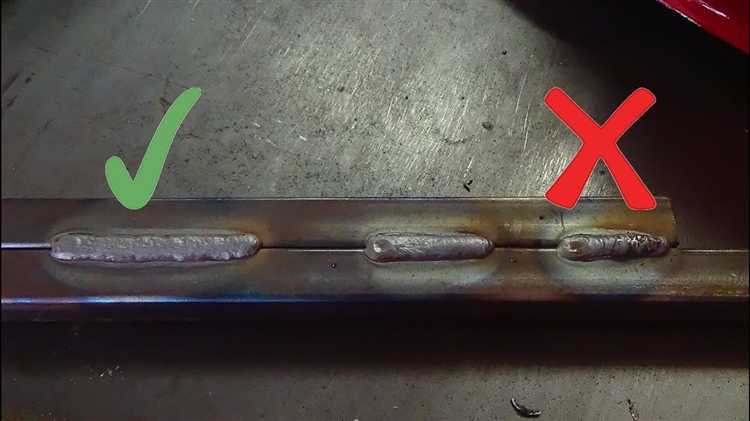

Как влияет скорость подачи проволоки на качество сварочного шва при полуавтоматической сварке?

Скорость подачи проволоки напрямую влияет на стабильность дуги и равномерность шва. Если проволока подается слишком быстро, могут возникать брызги, а шов получится неровным и пористым. При слишком медленной подаче дуга может гаснуть, и шов получится тонким, с недостаточным проваром. Оптимальная скорость подбирается экспериментально, с учётом толщины проволоки, параметров тока и типа металла. Правильная настройка позволяет получить ровный и прочный шов без дефектов.

Что включает в себя настройка редуктора для сварки полуавтоматом и почему это важно?

Редуктор регулирует давление газового баллона, подаваемого в зону сварки. Настройка состоит в установке нужного давления, чтобы защитный газ равномерно покрывал шов. Если давление слишком низкое, газ не защищает металл от окисления, и шов получается пористым. При слишком высоком давлении газ может «сдуть» сварочную ванну или привести к турбулентности, ухудшающей качество шва. Правильная регулировка обеспечивает стабильность процесса и улучшает прочность сварного соединения.

Как выбрать сварочный аппарат для полуавтоматической сварки по типу металла и толщине материала?

При выборе сварочного аппарата для полуавтоматической сварки нужно учитывать характер металла и толщину свариваемых деталей. Для тонких листов подойдет аппарат с меньшей мощностью и возможностью точной регулировки тока, чтобы избежать прожогов. Для толстых изделий лучше выбрать модель с большим диапазоном регулировки и стабильной подачей проволоки. Также важна совместимость с типом сварочной проволоки и газовой смесью, которая применяется для конкретного металла. Например, для нержавеющей стали стоит использовать аппараты с настройками для защиты от перегрева и контроля газового потока.