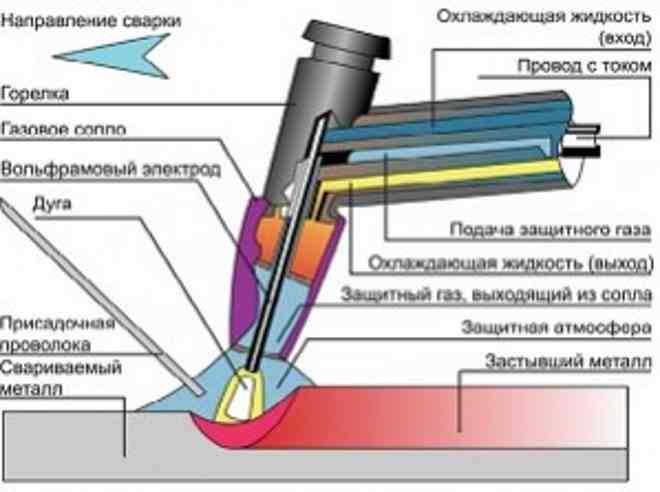

Аргонодуговая сварка TIG (Tungsten Inert Gas) – это метод сварки неплавящимся вольфрамовым электродом в среде инертного газа, обычно аргона. Технология обеспечивает высокое качество соединений за счёт точного контроля теплового воздействия и защиты зоны сварки от окисления.

Основной элемент процесса – вольфрамовый электрод, который не плавится, а служит только для создания электрической дуги. За счёт использования аргона, обладающего низкой реакционной способностью, достигается стабильная и чистая сварочная ванна, что особенно важно при работе с легированными и нержавеющими сталями, алюминием и медью.

Метод TIG позволяет получать швы с минимальным количеством шлака и высокой механической прочностью, что делает его предпочтительным в авиационной, судостроительной и пищевой промышленности. Для эффективной работы важно соблюдать правильные параметры тока, подачи газа и использовать подходящий диаметр электрода для конкретного металла и толщины соединения.

Принцип работы аргонодуговой сварки TIG

Аргонодуговая сварка TIG основана на поддержании устойчивой электрической дуги между неплавящимся вольфрамовым электродом и свариваемым металлом в среде защитного инертного газа – обычно аргона. Аргон создает защитный экран, исключая доступ кислорода и азота, что предотвращает окисление и образование пор в шве.

Основной процесс начинается с подачи тока постоянной или переменной полярности к электродной горелке. Электрод, изготовленный из вольфрама с высокой температурой плавления (около 3420 °C), не расплавляется, а лишь поддерживает дугу. Металл свариваемой детали нагревается до температуры плавления, формируя ванну расплава.

Добавочный материал при необходимости подается вручную или автоматически через специальное сопло. Размер и форма вольфрамового электрода выбираются исходя из толщины металла и режима сварки. Например, для тонких листов применяют электрод диаметром 1–2 мм.

Регулировка параметров осуществляется по току (обычно 10–300 А), скорости подачи газа (15–25 л/мин) и длине дуги (1,5–3 мм). Оптимальный режим обеспечивает минимальное разбрызгивание и стабильное горение дуги.

Техника сварки TIG требует точного контроля позиции горелки и плавного ведения электрода, что обеспечивает высокое качество шва с минимальной деформацией и глубоким проплавлением без необходимости последующей очистки.

Выбор и подготовка материалов для TIG сварки

Выбор присадочного материала должен соответствовать основному металлу по химическому составу и марке. Для алюминия применяются алюминиевые прутки 1,6–3,2 мм, а для нержавеющей стали – прутки с аналогичным содержанием хрома и никеля. Толщина присадки подбирается с учетом толщины свариваемых деталей и положения сварки.

Подготовка поверхности включает тщательное удаление масел, оксидов и загрязнений с помощью механической зачистки щеткой из нержавеющей стали или химической обработки специальными растворами. Для алюминия и его сплавов обязательна механическая зачистка до блеска с последующей немедленной сваркой, чтобы избежать повторного образования оксидной пленки.

Защитный газ – аргон высокой чистоты (не менее 99,99%), подаваемый с расходом 8–15 л/мин. Для сварки алюминия иногда используется смесь аргона с гелием для улучшения прогрева и уменьшения пористости шва. Не допускается использование воздуха или азота, так как они вызывают дефекты и ухудшают качество соединения.

Перед началом сварки важно проверить герметичность подачи газа и отсутствие утечек, так как недостаток защиты приводит к окислению и появлению пор в шве.

Настройка оборудования для сварки TIG

Для правильной настройки TIG-сварочного аппарата необходимо установить оптимальный ток в зависимости от толщины и типа металла. При сварке тонколистового алюминия толщиной до 1,5 мм рекомендуют ток в диапазоне 30–60 А, для стали 3–6 мм – 80–150 А. При большей толщине ток увеличивается пропорционально, но превышать максимально допустимые параметры аппарата не следует.

Выбор полярности зависит от материала: для алюминия и его сплавов используется переменный ток (AC) для разрушения оксидной пленки, для нержавеющей стали и углеродистой стали – постоянный ток с обратной полярностью (DCEN), когда электрод подключается к отрицательному полюсу, обеспечивая глубокий прогрев.

Регулировка подачи аргона должна обеспечить защитную атмосферу на 8–15 л/мин, снижая вероятность окисления и пористости шва. Скорость подачи регулируется с учетом формы сварочной ванны и длины сварочной дуги, при чрезмерном расходе возникает турбулентность и попадание воздуха.

Выбор электродов из тугоплавкого вольфрама зависит от тока и типа сварки: 2% торированного вольфрама используют для DC-сварки при токах до 200 А, 2% церированного или чистого вольфрама – для AC-сварки на алюминии. Диаметр электрода подбирается в пределах 1,0–3,2 мм, исходя из максимального тока.

Настройка подачи присадочного материала осуществляется вручную или с помощью механизма подачи, синхронизированного с процессом. Скорость подачи присадочной проволоки должна соответствовать скорости сварки и типу шва, избегая перегрева и чрезмерного наплыва.

Важна также регулировка времени поддува аргона до и после сварки: преддув длится 5–10 секунд для очистки рабочей зоны, постдув – 15–30 секунд для защиты расплава и охлаждения электрода, предотвращая его окисление.

Техника выполнения сварных швов методом TIG

Для качественного сварного шва методом TIG необходим точный контроль дуги и подачи присадочного материала. Электрод из вольфрама должен быть заточен под углом 15–30° для стабильного горения дуги и минимизации разбрызгивания. Длина дуги должна быть минимальной – не более 2–3 мм, чтобы обеспечить концентрированный нагрев и предотвратить загрязнение шва.

Положение горелки регулируют под углом 70–80° к поверхности изделия с небольшим наклоном в направлении движения сварки, что улучшает видимость шва и облегчает удаление шлака. Скорость перемещения горелки варьируется от 10 до 50 см/мин в зависимости от толщины материала и диаметра электрода.

Присадочный пруток вводят плавно в зону сварки под углом примерно 15–20° относительно оси горелки, не касаясь электрода, чтобы предотвратить прилипание. Подача присадки должна быть синхронизирована с движением горелки, обеспечивая равномерное заполнение шва без перегрева или деформации.

Обязательное условие – стабильное и непрерывное поддувание защитного газа (аргона) с расходом 8–15 л/мин, что исключает окисление и проникновение примесей. Для тонких металлов применяют импульсный режим сварки с частотой 60–100 Гц, что позволяет контролировать тепловложение и уменьшить деформацию.

При сварке угловых и трубных соединений рекомендуется использовать метод кругового перемещения электрода с добавлением присадки в узлах шва, обеспечивая максимальную герметичность и прочность соединения. После окончания сварки необходимо сохранять подачу защитного газа до полного остывания шва, чтобы предотвратить образование окалины и трещин.

Типичные ошибки и способы их устранения при TIG сварке

При TIG сварке часто встречаются ошибки, которые снижают качество шва и безопасность процесса. Рассмотрим основные проблемы и методы их устранения.

- Недостаточное или чрезмерное газовое покрытие.

- Причина: Неправильная подача аргона (меньше 10 л/мин или больше 20 л/мин).

- Последствия: Недостаток газа приводит к окислению, избыток – турбулентности и попаданию воздуха.

- Решение: Отрегулировать расход аргона согласно толщине материала и диаметру электрода, использовать защитные сопла подходящего размера.

- Неправильный угол наклона горелки.

- Причина: Угол наклона менее 15° или более 20° по отношению к поверхности.

- Последствия: Снижение глубины проплавления, появление пористости и неравномерного шва.

- Решение: Держать горелку под углом 10-15° в направлении сварки для оптимального контроля и газовой защиты.

- Неподходящий ток сварки.

- Причина: Выбор силы тока не соответствует толщине и типу металла.

- Последствия: Слишком низкий ток вызывает плохое проплавление, высокий – перегрев, прожоги и деформации.

- Решение: Определить оптимальный ток по таблицам или тестами, соблюдая правило 1-1,5 А на 1 мм толщины.

- Использование загрязненного или неподходящего вольфрамового электрода.

- Причина: Окисление, загрязнение маслами или неправильный выбор типа электрода.

- Последствия: Нестабильная дуга, разбрызгивание и плохое качество шва.

- Решение: Использовать электроды с правильным диаметром и типом (чаще 2% торий или церий), регулярно затачивать и хранить в чистоте.

- Недостаточная подготовка кромок и загрязнение металла.

- Причина: Наличие масла, ржавчины, краски или грязи на поверхности перед сваркой.

- Последствия: Поры, трещины, плохое слияние и дефекты шва.

- Решение: Тщательно очистить кромки механически и обезжирить перед началом работы.

- Неправильная техника подачи присадочного материала.

- Причина: Подача присадки слишком быстро или с паузами.

- Последствия: Неровный шов, прожоги или недостаточное заполнение шва.

- Решение: Вводить присадочный прут равномерно и плавно, избегая резких движений.

- Плохая организация рабочего места и вентиляции.

- Причина: Отсутствие защиты от сквозняков и недостаточная вентиляция.

- Последствия: Нарушение газовой защиты, вредные пары и ухудшение условий сварки.

- Решение: Обеспечить защиту от ветра, использовать вытяжную вентиляцию и соблюдать нормы безопасности.

Области применения аргонодуговой сварки TIG

Аргонодуговая сварка TIG широко применяется в аэрокосмической промышленности для соединения тонкостенных деталей из алюминиевых и титановых сплавов, где требуется высокая точность и отсутствие дефектов. Метод обеспечивает качественные швы с минимальной зоной термического влияния, что критично для авиационных компонентов.

В судостроении TIG используется для сварки коррозионностойких сталей и нержавейки, особенно при работе с трубопроводами и обшивкой, где важна герметичность и долговечность соединений. Высокая стабильность сварочной дуги позволяет получать чистые швы без пор и трещин.

В автомобильной промышленности технология применяется для сварки выхлопных систем, рам и кузовных деталей из алюминия и нержавеющей стали. TIG позволяет добиться аккуратных швов, способных выдерживать термические и механические нагрузки без ухудшения структуры металла.

Медицинское оборудование и приборостроение используют TIG для сборки из нержавеющей стали и специальных сплавов, где важны стерильность и отсутствие загрязнений в зоне сварки. Процесс обеспечивает чистые швы с минимальным наплывом и высокой прочностью.

Энергетический сектор применяет аргонодуговую сварку при монтаже трубопроводов и оборудования из коррозионностойких и жаропрочных сплавов, в том числе в нефтегазовой и химической промышленности. Высокая устойчивость сварочных соединений к агрессивным средам достигается за счет точного контроля параметров процесса.

Вопрос-ответ:

Что такое аргонодуговая сварка TIG и чем она отличается от других методов сварки?

Аргонодуговая сварка TIG — это способ соединения металлов с помощью неплавящегося вольфрамового электрода и защитного газа, обычно аргона. В отличие от других методов, здесь металл плавится под защитой инертного газа, что предотвращает окисление и загрязнение шва. Этот способ позволяет получить высококачественные и аккуратные сварные соединения, особенно на тонких и чувствительных материалах.

Какие металлы можно сваривать методом TIG и есть ли ограничения по толщине материала?

Метод TIG подходит для сварки многих металлов, включая сталь, нержавейку, алюминий, медь и их сплавы. Он хорошо работает с тонкими листами, начиная примерно от 0,5 мм, и может применяться до относительно больших толщин, но для толстых заготовок требуется опыт и правильный выбор параметров. Чем тоньше металл, тем легче избежать деформаций и прожогов при сварке TIG.

Какие особенности техники безопасности нужно учитывать при работе с аргонодуговой сваркой TIG?

При работе с TIG необходимо использовать защитное снаряжение: сварочную маску с фильтром для защиты глаз от ультрафиолетового излучения, перчатки и спецодежду. Также важно обеспечить хорошую вентиляцию помещения, чтобы избежать накопления вредных газов и паров. Электрический ток и высокие температуры требуют внимательности и соблюдения правил, чтобы избежать ожогов и поражения электрическим током.

Почему при сварке TIG используют аргон, а не другой газ?

Аргон применяется в этом способе сварки, поскольку он является инертным газом, не вступающим в химические реакции с расплавленным металлом и электрическим разрядом. Это помогает защитить зону сварки от контакта с кислородом и другими газами воздуха, которые могли бы ухудшить качество шва. Кроме того, аргон способствует стабильному горению дуги и ровному прогреву материала, что важно для аккуратного и прочного соединения.