Соединение «ласточкин хвост» обеспечивает высокую прочность и долговечность конструкции без использования металлических крепежей. Оно эффективно противостоит сдвигу и деформации, особенно в условиях сезонного расширения древесины. Это соединение применяется при изготовлении мебели, дверных рам, оконных коробок, а также в плотницких и реставрационных работах.

Для работы требуется строганный брус с точной геометрией. Оптимальные размеры заготовок: ширина от 60 мм, толщина от 30 мм. Древесина должна быть сухой, с влажностью не выше 12%, без сколов, смоляных карманов и внутренних трещин. Подходящие породы – дуб, ясень, бук, лиственница. Мягкие хвойные сорта требуют большей точности при подгонке из-за склонности к выкрашиванию.

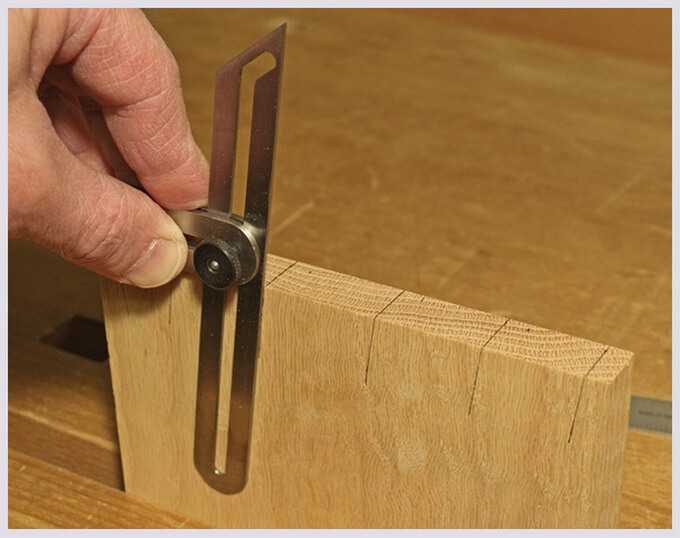

Разметка начинается с создания шаблона. Угол наклона хвоста обычно составляет 7–10°, что обеспечивает оптимальное сочетание прочности и лёгкости сборки. Для точной подгонки используется разметочный нож и угольник. Разрезы выполняются японской пилой с тонким полотном или ручной ножовкой с мелким зубом. Выборка внутреннего материала производится стамеской с фаской наружу, чтобы не повредить стенки соединения.

Ключ к качественному соединению – плотная посадка без зазоров и люфта. Слишком тугая посадка может привести к растрескиванию бруса, особенно вдоль волокон. После пробной сборки возможна корректировка внутренних стенок при помощи шлифовальной шкурки, наклеенной на тонкий клин.

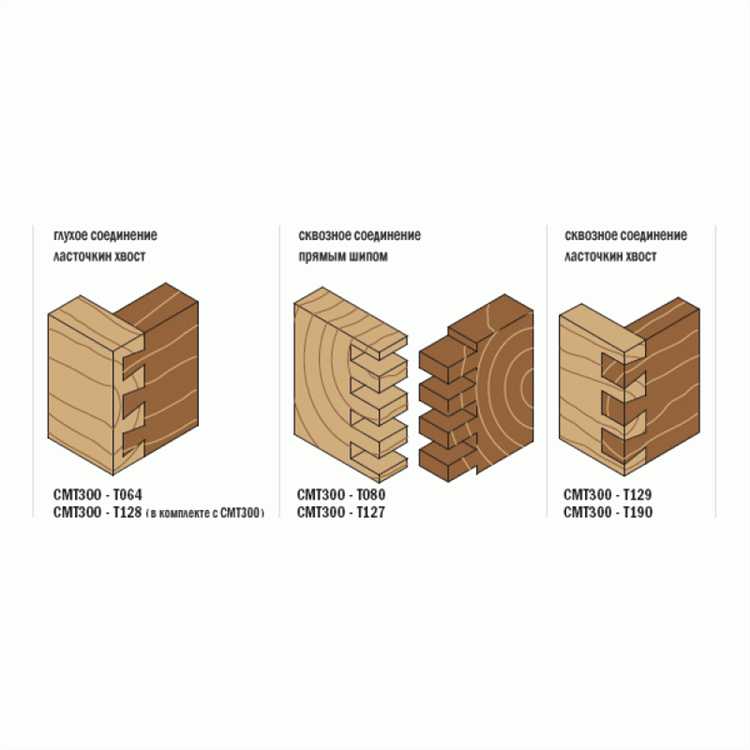

Выбор подходящего типа соединения «ласточкин хвост» для конкретной задачи

Тип соединения «ласточкин хвост» подбирается в зависимости от условий эксплуатации, направления нагрузок и требований к эстетике. Ниже представлены основные варианты и рекомендации по их применению.

- Открытый «ласточкин хвост» – предпочтителен для соединения деталей, где важна прочность на растяжение, например, в корпусах ящиков или мебельных каркасах. Позволяет визуально контролировать качество подгонки.

- Закрытый (слепой) «ласточкин хвост» используется при необходимости скрыть соединение, например, на фасадах ящиков. Обеспечивает высокую прочность при визуальной целостности детали.

- Половинный «ласточкин хвост» применяется для соединения деталей под прямым углом, когда доступ к одной стороне ограничен. Часто используется в лестничных конструкциях и мебельных рамах.

- Сквозной с контрастным шипом – акцентный элемент в изделиях с декоративной функцией. Используется, когда нужно подчеркнуть ручную работу или материал (например, шип из темной древесины в светлой доске).

При выборе учитываются следующие параметры:

- Направление нагрузки: для соединений, испытывающих нагрузку на разрыв вдоль оси шипов, лучше всего подходит классический открытый вариант.

- Доступ к месту соединения: если возможна обработка с двух сторон, удобен сквозной тип; при ограниченном доступе – половинный или слепой.

- Эстетические требования: для скрытых элементов мебели применяют слепой вариант; для демонстрации мастерства – контрастный сквозной шип.

- Простота изготовления: для ручной работы без специализированного инструмента лучше выбирать открытый тип – он проще в разметке и резке.

Необходимые инструменты и материалы для выполнения соединения

Разметочный угольник – используется для точной разметки углов под 90° и проверки перпендикулярности сторон. Для «ласточкина хвоста» критична точность начального чертежа.

Шаблон «ласточкин хвост» – металлический или пластиковый инструмент с заданным углом (обычно 1:6 для мягкой древесины, 1:8 для твёрдой). Позволяет быстро и точно переносить форму соединения на заготовку.

Острозаточенный карандаш или нож-разметчик – необходим для максимально точного нанесения линий реза. Нож предпочтительнее, так как создаёт чёткую канавку, предотвращающую смещение инструмента при пилении.

Небольшая японская или ласточкин пила – тонкое полотно с минимальной шириной пропила. Позволяет выполнять рез точно по линии, не повреждая прилегающие участки.

Острые стамески шириной 6 мм, 12 мм и 25 мм – требуются для выборки внутреннего материала между «хвостами» и доводки формы. Используются только после пиления, чтобы избежать сколов.

Молоток или киянка – деревянная киянка предпочтительнее, так как не повреждает тыльную часть стамески при работе. Необходима для контролируемого вдавливания инструмента в древесину.

Тиски или струбцины – фиксируют заготовку на верстаке, исключая её движение при распиле и долблении. Надёжная фиксация критически важна для симметрии соединения.

Разметочный нож с лезвием в форме пера – используется для тонкой подрезки по контуру соединения, особенно при подгонке. Обеспечивает точность сопряжения деталей без зазоров.

Качественный древесный материал – сухой, без трещин и сучков. Чаще всего используют дуб, ясень или клён для прочности, либо сосну и ель – для тренировок и столярных работ средней сложности.

Разметка шипа и проушины на деревянных заготовках

Для точной разметки шипа и проушины требуется строгая перпендикулярность торцов и боковых граней заготовок. Все измерения выполняются с одной базовой стороны, чтобы избежать накопления ошибок. Используйте разметочный угольник с проверенным углом 90°, разметочный нож и рейсмус с двойными иглами.

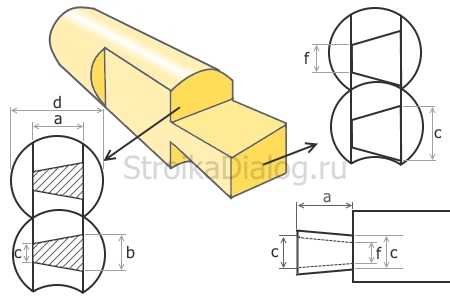

Начните с разметки шипа на торце одной из заготовок. Определите ширину шипа – обычно она составляет от 1/3 до 1/2 ширины заготовки. Проведите вертикальные линии на торце с помощью угольника, обозначая границы шипа. Затем с помощью рейсмуса установите глубину выборки – она равна толщине соединяемой детали, и перенесите линию по боковым сторонам заготовки.

Для разметки проушины используйте уже размеченный шип в качестве шаблона. Плотно приложите его к торцу второй заготовки и обведите острым ножом. Продлите полученные линии вниз на нужную глубину, не превышающую 2/3 толщины древесины. Глубину также отмечайте рейсмусом, соблюдая идентичность с параметрами шипа.

Проверяйте симметрию всех линий, избегая перекосов. Любое отклонение приведёт к неплотной посадке или зазорам. Контрольный замер штангенциркулем обеспечит точность ширины и глубины шипа и проушины. Разметку выполняйте на сухой древесине с влажностью не выше 12%.

Выбор и настройка стамесок и пил для точной подгонки

Для точной подгонки ласточкина хвоста необходимы стамески шириной 6, 10 и 16 мм с прямолинейной геометрией лезвия. Желательна минимальная фаска – не более 25°, чтобы сохранять контроль при срезании древесины вдоль волокон. Инструмент должен иметь твердость не ниже HRC 60 для стабильной режущей кромки при работе с твёрдыми породами древесины.

Перед использованием стамески затачиваются на водном камне зернистостью не менее 1000, затем доводятся на камне 6000–8000 грит. Финишная доводка выполняется с использованием кожаного ремня с пастой ГОИ. Проверка остроты проводится на бумаге или волоске: лезвие должно резать без усилия.

Для пиления шипов используется японская пила dozuki с жесткой спинкой и минимальной толщиной полотна – 0,3–0,5 мм. Важно, чтобы шаг зубьев составлял 1–1,5 мм для чистого реза поперёк волокон. Полотно должно быть наточено под углом 15° без разводки зубьев – это обеспечивает точный пропил по разметке без зазоров.

Перед работой пила проверяется на отклонение от линии: при пилении по линейке рез должен сохранять траекторию без уводов. При необходимости пила затачивается игольным напильником, соблюдая оригинальную форму зубьев.

Перед каждой подгонкой лезвия и пилы обрабатываются маслом камелии для защиты от коррозии и снижения трения. Это особенно важно при работе с плотными породами, где точность подгонки критична для качества соединения.

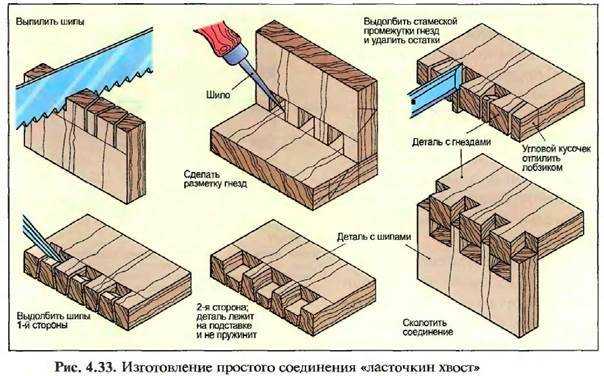

Порядок выпиливания шипов с учетом направления волокон

Точное выполнение шипов «ласточкин хвост» требует строгого учета направления волокон древесины. Неправильная ориентация реза может привести к растрескиванию или вырывам, особенно в хвойных породах. Работа начинается с выбора лицевой стороны соединения: волокна должны быть направлены вдоль шипа, чтобы обеспечить максимальную прочность и предотвратить расколы при сборке.

Первым шагом размечают контуры шипов на торце заготовки, используя остро заточенный разметочный нож – это предотвращает подъём волокон при последующей обработке. Разметка выполняется строго по направлению волокон, чтобы линии оставались чёткими и не рвались.

Распил производят ножовкой с мелким зубом, держа инструмент строго перпендикулярно поверхности. Начинать следует с внешних линий шипов, ведя пилу вдоль волокон под углом, соответствующим заданному шаблону. Глубина пропила контролируется по заранее нанесённой линии, проходящей по боковой поверхности заготовки. При этом важно не пересекать волокна под прямым углом – особенно на участках, близких к вершинам «ласточкина хвоста».

Удаление промежуточного материала между шипами выполняется стамеской. Сначала делают неглубокие надрезы вдоль волокон, затем постепенно углубляют их, двигаясь от краёв к центру. Резать поперёк волокон следует только в последнюю очередь, предварительно обеспечив опору под заготовкой, чтобы избежать отщепления слоёв древесины.

Наиболее чистый результат даёт чередование резов вдоль и под углом к волокнам с последовательной проверкой на заусенцы и вырывы. При работе с твёрдыми породами рекомендуется предварительно увлажнить древесину в местах реза – это снижает вероятность сколов и облегчает точную работу стамеской.

Техника вырезания проушины под шип без зазоров

Разметка начинается с переноса контуров шипа на торец и боковую поверхность бруса, где будет вырезаться проушина. Используется остро заточенный разметочный нож и разметочный угольник. Карандаш исключается – толщина линии не обеспечивает точности. Ширина проушины должна точно соответствовать ширине шипа, с учётом естественного разбухания древесины.

Глубина выемки определяется исходя из длины шипа – проушина должна быть на 1–1,5 мм глубже, чтобы обеспечить плотную посадку без остаточного зазора. Для этого используют глубиномер или устанавливают ограничитель на стамеске.

Пропилы по боковым линиям выполняются ножовкой с мелким зубом, строго по разметке, без ухода в стороны. Недопустимо оставлять волокна за линией реза – они вызовут перекос при соединении. После пропила убирается основной материал по центру проушины при помощи стамески с шириной, близкой к ширине шипа. Сначала выполняется грубая выборка, затем финишная зачистка кромок.

Контроль посадки осуществляется после каждой примерки – шип должен входить с равномерным сопротивлением по всей длине. Если усилие неравномерное, проверяют геометрию стенок: они должны быть строго вертикальными, без уклона внутрь или наружу. При необходимости производится аккуратная коррекция стамеской, снимая микрослои древесины. Недопустимо снимать материал с двух сторон одновременно – это приведёт к ослаблению соединения.

Пробная сборка и проверка плотности посадки деталей

После точной обработки ласточкина хвоста необходимо выполнить пробную сборку без клея. Вставьте шип в паз с умеренным усилием, контролируя плотность соединения. Если деталь входит слишком легко, следует отшлифовать шип на 0,1–0,2 мм с помощью шлифовальной бумаги зернистостью 120–150, чтобы увеличить плотность посадки.

При затруднённой посадке проверьте геометрию паза и шипа угольником и штангенциркулем. Часто причиной становится неравномерность углов или задиры, которые удаляются мелкой рашпилью и мелкозернистой шкуркой.

Оптимальная плотность определяется по отсутствию люфта при легком постукивании, при этом детали должны полностью соприкасаться по всей площади контакта без зазоров. Для проверки используйте простукивание деревянным молотком, обращая внимание на равномерность звука и отсутствие прогиба соединения.

Если после регулировки детали все еще не садятся плотно, повторите измерения и обработку шипа и паза с шагом 0,05 мм, контролируя каждое изменение. Такой подход обеспечивает точное прилегание, что гарантирует максимальную прочность и долговечность соединения при сборке конструкции.

Склейка и закрепление соединения с учетом усадки древесины

При изготовлении ласточкина хвоста в деревянном брусе необходимо учитывать естественную усадку древесины, которая может привести к деформациям и ослаблению соединения. Для сохранения прочности и долговечности важно применять технологии и материалы, компенсирующие эти изменения.

- Выбор клея:

- Рекомендуется использовать влагостойкие клеи на основе полиуретана или ПВА с высокой эластичностью, способные сохранять адгезию при изменении размеров древесины.

- Избегать жестких клеев, которые не допускают микродвижений, иначе возможны трещины в швах при усадке.

- Подготовка поверхностей:

- Все соединяемые поверхности должны быть тщательно высушены до влажности 8-12%, чтобы минимизировать последующую усадку после склейки.

- Поверхности необходимо обработать шлифовкой с зернистостью 80-100 для обеспечения максимального сцепления.

- Техника склейки:

- Наносить клей равномерным слоем толщиной 0,2–0,3 мм для исключения воздушных пустот и обеспечения равномерного распределения напряжений.

- Обеспечить плотное прижатие деталей с усилием не менее 1,5 МПа на время полного отверждения клея (обычно 12-24 часа).

- Закрепление соединения:

- Использовать металлические или деревянные шипы с небольшим зазором (0,1–0,2 мм) для компенсации усадки без создания излишнего напряжения.

- Дополнительно закреплять соединение стягивающими винтами или шпильками, установленные с возможностью регулировки по мере усадки.

- При необходимости применять клеевые штифты из эластичного материала, снижающие концентрацию напряжений в месте стыка.

- Контроль условий сушки и эксплуатации:

- После сборки брус рекомендуется хранить в условиях с относительной влажностью воздуха 60-70% для минимизации резких изменений размеров.

- Избегать прямого воздействия влаги и перепадов температуры на соединение в первые 3-6 месяцев.

Вопрос-ответ:

Как правильно разметить деревянный брус для создания ласточкина хвоста?

Для точной разметки нужно сначала определить ширину и глубину соединения. Обычно ширина ласточкина хвоста соответствует толщине бруса. Разметку проводят с помощью угольника и карандаша: сначала отмечают ширину «хвоста» на торце бруса, затем наносят линии под углом, чтобы получился характерный сужающийся профиль. Важно соблюдать аккуратность, чтобы детали плотно прилегали друг к другу.

Какие инструменты лучше использовать для обработки соединения «ласточкин хвост» в деревянном брусе?

Для изготовления соединения потребуются несколько основных инструментов: плотницкая пила с мелкими зубьями для точного реза, стамески разных размеров для вырезания и подгонки, а также молоток для аккуратного выбивания древесины. Для более ровной поверхности используют рубанок или шлифовальную бумагу. Некоторые мастера применяют фрезер с соответствующей насадкой, чтобы ускорить процесс и получить более ровные углы.

Какие ошибки чаще всего встречаются при изготовлении ласточкина хвоста в брусе и как их избежать?

Частой ошибкой считается неправильное измерение глубины или ширины «хвоста», из-за чего соединение становится слишком свободным или слишком тугим. Также нередко линии разметки проводят не под правильным углом, что нарушает форму и затрудняет сборку. Чтобы избежать проблем, рекомендуется несколько раз проверять размеры и углы перед резкой, использовать острые инструменты для чистых срезов и примерять детали на каждом этапе. Если детали не сходятся, лучше немного доработать их стамеской, а не пытаться силой собрать.

Для каких видов деревянных конструкций наиболее подходит соединение ласточкин хвост, изготовленное в брусе?

Такое соединение применяется там, где нужна высокая прочность и долговечность без использования металлических крепежей. Например, его часто используют при изготовлении мебели, ящиков, рам и различных каркасных элементов. В строительстве из бруса ласточкин хвост помогает надежно соединять углы или крепить несущие элементы, сохраняя жесткость конструкции. Благодаря характерному виду и прочности оно также ценится в изделиях, где важна эстетика соединения.