Мангал из листового металла – прочное и долговечное решение для любителей барбекю, позволяющее точно контролировать процесс приготовления. Оптимальная толщина металла для изготовления конструкции составляет от 3 до 5 мм, что обеспечивает устойчивость к деформации и равномерное распределение тепла.

При выборе металла предпочтительнее использовать углеродистую сталь, которая хорошо выдерживает высокие температуры и не требует сложной обработки. Рекомендуется заранее подготовить чертеж с размерами, учитывая высоту 40–50 см и ширину решетки 40–60 см для удобства эксплуатации и обслуживания.

Важным элементом конструкции является система вентиляции: отверстия для притока воздуха следует размещать в нижней части корпуса, чтобы обеспечить эффективное горение топлива. Для сборки оптимально применять сварку с точечной или полуавтоматической техникой, что гарантирует надежность соединений и устойчивость мангала к нагрузкам.

Выбор и подготовка листового металла для мангала

Оптимальный материал для мангала – сталь толщиной 3–5 мм. Более тонкий металл деформируется под нагрузкой и высокой температурой, а листы толще 5 мм значительно усложняют обработку без профессионального оборудования.

Лучше выбирать сталь с минимальным содержанием углерода, поскольку она легче поддаётся сварке и обработке. Нержавеющая сталь дороже и требует специальных навыков для сварки, поэтому нецелесообразна для самостоятельного изготовления.

Листовой металл должен быть ровным, без следов коррозии, трещин и глубоких вмятин. Поверхностная ржавчина допустима, её удаляют шлифовальной машинкой или металлической щёткой.

Перед сборкой мангала поверхность очищают от масел и грязи растворителем или ацетоном. Это улучшает качество сварочных швов и долговечность конструкции.

Разметка листа выполняется с использованием угольника и маркера по металлу. Для точного реза подходят болгарка с отрезным диском по металлу или плазморез. После резки кромки шлифуют, чтобы избежать травм и предотвратить сколы металла.

Рекомендуется дополнительно нанести антикоррозийное покрытие или термостойкую краску на внутренние и внешние поверхности мангала для защиты от коррозии и увеличения срока службы.

Расчёт размеров и разметка деталей мангала

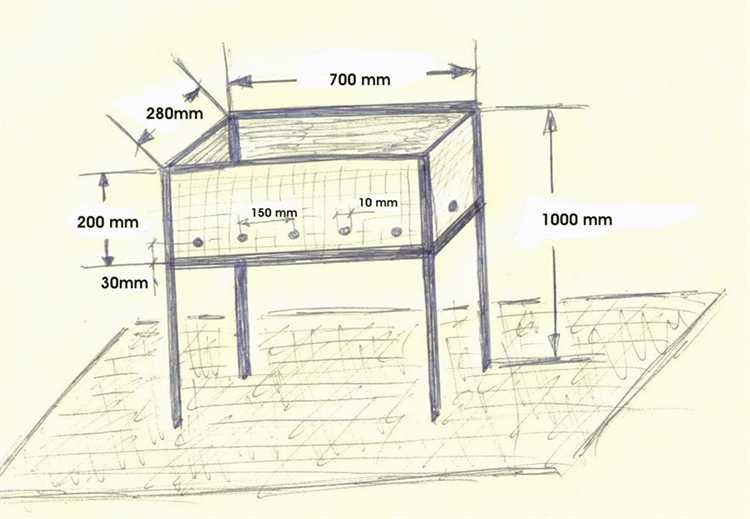

Перед началом работы важно точно определить габариты мангала с учётом количества одновременно готовящегося мяса и удобства использования. Стандартные параметры для компактного мангала следующие:

- Длина корпуса – 60–80 см;

- Ширина – 30–40 см;

- Высота бортиков – 15–20 см;

- Высота мангала от основания до решётки – 70–80 см.

Для более вместительного устройства длину увеличивают до 100–120 см, ширину – до 50 см. Толщина листового металла выбирается от 2 до 3 мм для прочности и равномерного прогрева.

Разметка деталей производится на листе металла с помощью угольника, рулетки и маркера. Последовательность действий:

- На листе обозначьте прямоугольник под дно – 60×30 см (пример);

- От каждого края дна проведите линии вверх под бортики высотой 15 см;

- Отметьте боковые стенки шириной 15 см и высотой 15 см;

- Отдельно на листе разметьте две торцевые стенки длиной 60 см и высотой 15 см;

- Для ножек нарисуйте четыре прямоугольника 5×40 см, которые затем согнёте под углом.

Важно оставлять запас 3–5 мм на припуски для сварки и гибки. Разметка должна быть точной, чтобы избежать перекосов при сборке. Рекомендуется наносить линии тонким металлическим карандашом или кернером для улучшения видимости.

Для удобства измерений используйте металлическую линейку и угольник с фиксатором. После разметки детали вырезаются болгаркой или ножницами по металлу, соблюдая чёткие контуры.

Инструменты и материалы для резки и сварки металла

Для изготовления мангала из листового металла оптимально использовать угловую шлифовальную машину с дисками по металлу толщиной 1,0–1,6 мм. Рекомендуется диски диаметром 125 мм с зернистостью 24–36 для точного и чистого реза.

Для сварочных работ подходит инверторный аппарат мощностью 160–200 А с функцией сварки электродом диаметром 2,0–3,25 мм. Используйте электроды марки Э42А или аналогичные, обеспечивающие прочность шва и устойчивость к коррозии.

При подготовке к сварке обязательно наличие сварочной маски с затемнением 9–13 DIN, перчаток из плотной кожи и защитной одежды из негорючих материалов. Это снижает риск ожогов и повреждений глаз.

Для точной разметки листового металла пригодится угольник с точностью до 1 мм, маркер на масляной основе или кернер для нанесения разметочных линий.

Используйте металлические струбцины с усилием зажима не менее 50 кг для надежного крепления деталей во время сварки, что минимизирует деформации и обеспечивает равномерность швов.

Технология резки и гибки металлических листов

Для изготовления мангала из листового металла оптимальной толщиной считается 2–4 мм. Толщина влияет на методы обработки и качество деталей.

Резка листа выполняется следующими способами:

- Ручная болгарка с отрезным диском по металлу. Скорость резки – около 1 м/мин при толщине 3 мм. Важно соблюдать ровный ход инструмента для минимизации заусенцев.

- Гильотинные ножницы. Позволяют получить ровный и точный рез без искр, оптимально для прямых линий. Ограничение – толщина до 4 мм и ограниченная длина реза.

- Плазменная резка. Используется при толщине более 3 мм. Обеспечивает высокую скорость и минимальный нагрев материала, но требует наличия специализированного оборудования.

Перед резкой металл необходимо очистить от ржавчины и грязи, чтобы избежать повреждений инструмента и ухудшения качества реза.

Гибка листа проводится с учетом толщины и свойств стали:

- Для толщины до 3 мм подходит ручной метод с использованием упора и молотка с деревянным бойком. Важно равномерно прогибать лист, избегая трещин.

- Для более толстых листов применяют листогибочные станки, обеспечивающие точный угол и минимальное повреждение поверхности.

- Радиус гибки не должен быть меньше толщины металла, чтобы исключить разрушение структуры стали.

После гибки рекомендуется проверить углы с помощью угломера и при необходимости исправить дефекты небольшими ударами молотка.

Для точности сборки детали важно учитывать допуски по длине и углу после обработки, особенно если планируется сварка.

Сварка и сборка основных частей мангала

Для сварки мангала из листового металла оптимально использовать электросварку с покрытыми электродами (ММА) или полуавтомат (MIG/MAG). Толщина металла обычно варьируется от 2 до 4 мм – при меньшей толщине конструкция получится слишком хрупкой, при большей – тяжелой и сложной в обработке.

Перед сваркой тщательно зачистите кромки металла до металлического блеска с помощью болгарки или напильника. Сварочные швы должны быть равномерными и без пропусков, иначе конструкция быстро деформируется под нагрузкой и температурой.

Основные элементы мангала: днище, боковые стенки, торцы и опоры. Сборку начинайте с соединения днища и боковин. Для точной фиксации используйте прихватки длиной 10-15 мм, затем переходите к сплошному шву. Углы рекомендуется усиливать двойным швом, чтобы избежать деформации при нагреве.

Для опор подойдут прямоугольные профильные трубы или уголок толщиной не менее 3 мм. Крепление опор производится сваркой к нижним частям боковин, так чтобы мангал стоял ровно и устойчиво.

При сварке следите за равномерным распределением тепла, чтобы металл не перегревался и не искривлялся. Если появляются деформации, делайте промежуточные охлаждения или используйте прихватки с обеих сторон конструкции.

Для дверок или съемных решеток сварка выполняется с минимальным количеством швов, чтобы облегчить вес и обеспечить точную подгонку. Рекомендуется проверять размеры после каждого этапа сварки.

После сборки сварочные швы обязательно зачищаются и при необходимости покрываются огнеупорной краской для защиты от коррозии и воздействия высокой температуры.

Создание системы вентиляции и поддувала

Для эффективного горения важно обеспечить приток воздуха к углям через поддувало. В мангале из листового металла поддувало делают из отверстий диаметром 15–20 мм в нижней части боковых стенок или передней панели. Количество отверстий зависит от размеров мангала, но оптимально 6–8 отверстий с шагом 5–7 см для равномерного притока кислорода.

Поддувало должно иметь возможность регулироваться. Для этого можно закрепить металлическую заслонку, движущуюся по направляющим, либо использовать съемную пластину с отверстиями разного диаметра. Это позволяет контролировать интенсивность горения и температуру внутри мангала.

Верхняя часть мангала оснащается вентиляционными отверстиями диаметром 10–15 мм, расположенными в крышке или боковых стенках. Они обеспечивают выход дымовых газов и создают тягу. Расположение отверстий лучше сделать по периметру, избегая скопления в одном месте, чтобы тяга была равномерной.

Расположение поддувала и вентиляции должно учитывать направление ветра и особенности эксплуатации. Для устойчивого горения поддувало располагают в самой нижней точке корпуса, а вентиляционные отверстия – выше уровня углей. Рекомендуется защитить поддувало от попадания золы с помощью съемного ящика или решетки.

Используемый металл в зоне поддувала лучше дополнительно усилить, так как эта часть подвержена высокой температуре и механическим воздействиям при чистке. Толщина листа здесь – не менее 3 мм. Вентиляционные отверстия желательно делать с аккуратно обработанными краями, чтобы избежать обрывов металла и преждевременной коррозии.

Финишная обработка и защита мангала от коррозии

После сварки и сборки мангала следует удалить остатки окалины и металлические заусенцы с помощью металлической щётки или шлифовальной машины с насадкой из грубой шкурки (зерно 60-80). Это обеспечит лучшее сцепление защитных покрытий с поверхностью.

Для защиты от коррозии рекомендуется нанести термостойкую грунтовку на основе цинка или специальную жаропрочную эмаль, рассчитанную на эксплуатацию при температурах от 600 °C. Грунтовку следует наносить в 2-3 слоя с промежуточной сушкой не менее 30 минут при комнатной температуре.

Перед нанесением краски поверхность должна быть полностью сухой и очищенной от пыли. После высыхания грунта наносится термостойкая эмаль, выдерживающая высокие температуры, например, на основе силиконовых смол. Толщина каждого слоя должна быть 30-40 микрон, с промежутком высыхания 1 час.

Для повышения долговечности мангала возможна обработка металлических элементов антикоррозийным преобразователем ржавчины, особенно в местах сварных швов и углублений. Использование таких составов уменьшает вероятность образования новых очагов ржавчины.

Регулярное обслуживание предполагает очистку мангала от сажи и остатков углей после каждого использования, а также периодический осмотр покрытия на предмет трещин и сколов. При обнаружении повреждений рекомендуется локальный ремонт с повторным нанесением термостойкой краски.

Вопрос-ответ:

Какой металл лучше выбрать для изготовления мангала своими руками?

Для создания мангала подойдет листовая сталь толщиной от 2 до 4 мм. Сталь такого размера устойчива к деформациям и хорошо выдерживает высокую температуру. Лучше использовать углеродистую сталь без покрытия, так как она быстрее нагревается и дольше сохраняет тепло, а оцинкованная или нержавеющая сталь может испортить вкус пищи при нагревании.

Какие инструменты понадобятся для работы с листовым металлом при изготовлении мангала?

Для работы с листовым металлом потребуются угловая шлифовальная машина (болгарка) с отрезным и шлифовальным дисками, электросварка для соединения деталей, рулетка и маркер для разметки, молоток и плоскогубцы для подгонки и сгибания, а также защитные очки и перчатки для безопасности. Иногда полезен также листогиб или возможность вручную согнуть металл с помощью тисков.

Как правильно сделать отверстия для вентиляции в самодельном мангале?

Для нормального притока воздуха необходимо сделать отверстия по бокам корпуса мангала. Обычно их располагают с обеих сторон на одинаковой высоте — ближе к дну, чтобы обеспечить поступление кислорода к углям. Размер отверстий можно сделать около 1–2 см в диаметре, количество зависит от размеров конструкции. Важно, чтобы отверстия были достаточно крупными для циркуляции воздуха, но не слишком большими, чтобы угли не выпадали наружу.

Как закрепить решетку для гриля в мангале из листового металла?

Решетку можно установить на специальные вырезы или выступы, выполненные на боковых стенках мангала. Для этого заранее вырезают прорези, в которые будет вставляться край решетки, обеспечивая ее устойчивое положение. Также можно приварить небольшие металлические уголки или крючки, на которые будет опираться решетка. Важно, чтобы крепление было надежным, но позволяло легко снимать решетку для очистки.

Как защитить мангал из листового металла от коррозии?

Для защиты от ржавчины рекомендуется обработать металл огнеупорной краской после сборки и проверки герметичности конструкции. Краска должна выдерживать высокие температуры. Кроме того, после каждого использования мангал следует очищать от остатков углей и жира, а также хранить в сухом месте, чтобы избежать попадания влаги. Можно также покрыть металлические поверхности тонким слоем растительного масла перед хранением, это поможет предотвратить появление коррозии.

Какие инструменты и материалы понадобятся для изготовления мангала из листового металла своими руками?

Для работы потребуется листовой металл толщиной примерно 2–3 мм, болгарка с отрезным и шлифовальным дисками, сварочный аппарат, рулетка, маркер для разметки, молоток и тиски. Также желательно иметь защитные очки и перчатки для безопасности. Помимо металла, может понадобиться металлический уголок или профиль для усиления конструкции. Все эти инструменты и материалы помогут сделать мангал прочным и долговечным.

Как правильно подобрать размеры и форму мангала, чтобы он был удобен и функционален для использования?

Выбор размеров зависит от того, для скольких человек вы планируете готовить. Обычно длина мангала варьируется от 60 до 100 см, ширина — около 30–40 см. Высота конструкции должна быть удобной для работы — примерно 70–80 см. По форме чаще выбирают прямоугольный корпус с открытой верхней частью, что позволяет удобно размещать шампуры. При проектировании стоит учитывать толщину металла и способ крепления деталей, чтобы мангал был устойчивым и легко обслуживался после эксплуатации.