Электронная регулировка частоты вращения двигателя – это способ управления скоростью вращения вала электродвигателя с помощью полупроводниковых преобразователей частоты. В отличие от механических и гидравлических методов, этот подход обеспечивает точное, динамическое и энергоэффективное управление, позволяя адаптировать работу привода под конкретные условия эксплуатации.

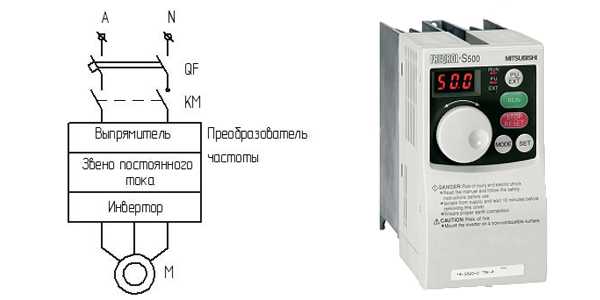

Ключевым элементом системы является преобразователь частоты, который преобразует переменное напряжение фиксированной частоты (обычно 50 Гц) в переменное напряжение с изменяемыми частотой и амплитудой. Это позволяет изменять скорость вращения асинхронного двигателя в широком диапазоне – от 5% до 100% номинальной скорости, при этом обеспечивая устойчивую работу при частичной нагрузке.

Такие системы находят применение в вентиляции, насосах, конвейерах и станках с ЧПУ. Использование частотного регулирования позволяет снизить потребление электроэнергии до 60% в зависимости от режима эксплуатации. Кроме энергосбережения, это также продлевает срок службы оборудования за счёт снижения механических и тепловых нагрузок на двигатель и привод.

Для эффективного внедрения электронного регулирования необходимо учитывать тип двигателя, требуемый диапазон скоростей, наличие обратной связи и специфику нагрузки. Рекомендуется использовать векторное управление при высоких требованиях к точности и динамике или скалярное управление в менее критичных применениях. Выбор режима напрямую влияет на стабильность вращающего момента и точность позиционирования.

Принцип работы системы электронного управления оборотами

Электронное управление оборотами двигателя реализуется с помощью контроллера, который анализирует сигналы с датчиков и формирует управляющее воздействие на исполнительные механизмы. Основные компоненты системы включают датчик положения дроссельной заслонки, датчик оборотов коленчатого вала, датчик температуры охлаждающей жидкости, блок управления (ECU) и привод дроссельной заслонки с электромотором.

Контроллер получает входные сигналы в режиме реального времени. Например, сигнал с датчика положения педали акселератора интерпретируется как команда на изменение числа оборотов. ECU рассчитывает требуемую частоту вращения с учетом текущих условий: нагрузка на двигатель, температура, состояние системы зажигания и топлива. Затем блок управления подаёт управляющий сигнал на электропривод дроссельной заслонки, точно регулируя подачу воздуха в цилиндры.

В системах с частотным управлением электродвигателями (например, асинхронными) используется инвертор. Он преобразует постоянное напряжение в переменное с изменяемой частотой и амплитудой. Это позволяет точно задавать скорость вращения вала, сохраняя крутящий момент при различных нагрузках. Регулирование осуществляется по обратной связи от датчика скорости или токовых датчиков, которые сообщают о фактическом режиме работы двигателя.

Для достижения высокой точности регулировки применяются алгоритмы PWM (широтно-импульсной модуляции) и ПИД-регуляторы. Они обеспечивают минимальные отклонения от заданных параметров и устойчивость системы при изменении внешних условий. Настройка этих алгоритмов производится с учетом инерционности двигателя, пределов допустимых токов и частоты коммутации силовых ключей.

Типы датчиков, применяемых для измерения скорости вращения

Индуктивные датчики работают за счёт изменения магнитного поля при прохождении металлического объекта мимо чувствительного элемента. Наиболее часто применяются в условиях высокой загрязнённости и вибраций, например, в промышленных приводах. Отличаются надёжностью и устойчивостью к электромагнитным помехам. Однако не способны точно измерять низкие скорости вращения.

Оптические датчики используют светодиод и фотоприёмник для фиксации прерывания светового потока. Обеспечивают высокую точность измерения, особенно при малых оборотах. Уязвимы к загрязнению и требуют регулярного обслуживания. Применяются в лабораторных установках и высокоточных станках.

Магнитоэлектрические датчики формируют сигнал на основе электромагнитной индукции. Эффективны на средних и высоких скоростях. Не требуют внешнего питания, но чувствительны к изменениям зазора между зубчатым венцом и датчиком.

Холловские датчики регистрируют изменение магнитного поля и преобразуют его в электрический сигнал. Широко используются в системах управления двигателями с постоянными магнитами. Работают стабильно в широком диапазоне температур и скоростей. Позволяют точно определять положение ротора в дополнение к скорости.

Резольверы – электромеханические преобразователи, обеспечивающие аналоговый выход, пропорциональный углу поворота. Часто используются в сервосистемах. Устойчивы к вибрациям и загрязнению, требуют специализированной электроники для обработки сигнала.

Энкодеры обеспечивают цифровой выход, давая точную информацию о скорости и положении. Разделяются на инкрементальные и абсолютные. Инкрементальные проще и дешевле, но теряют данные при обесточивании. Абсолютные сохраняют положение без питания, но требуют сложного интерфейса.

Роль частотного преобразователя в управлении двигателем

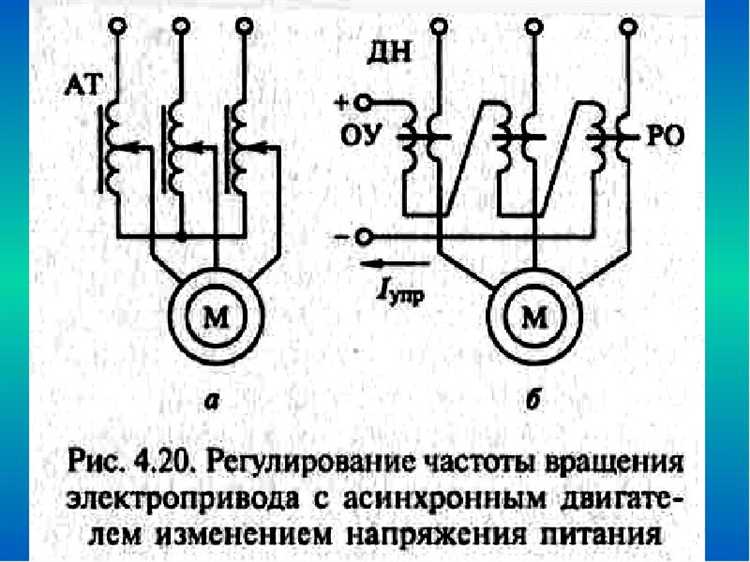

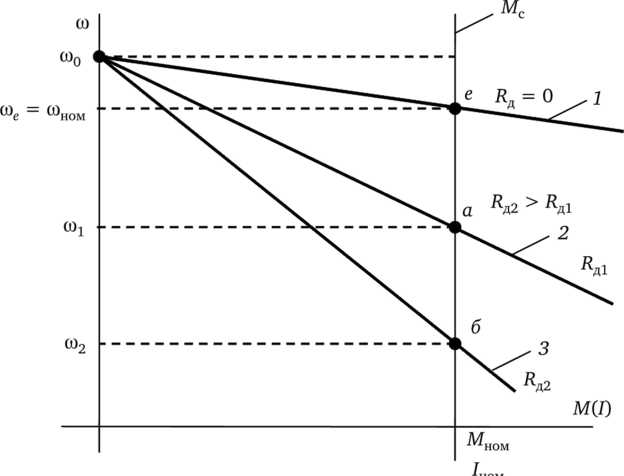

Частотный преобразователь (ЧП) управляет скоростью асинхронного двигателя путем изменения частоты и амплитуды подаваемого напряжения. Это обеспечивает точную регулировку оборотов, адаптируя работу двигателя к текущим требованиям производственного процесса.

- Изменение частоты позволяет оптимизировать энергопотребление. При снижении оборотов уменьшается потребляемая мощность по закону кубической зависимости: P ∝ n³, где P – мощность, n – скорость вращения.

- Пуск двигателя через ЧП исключает ударные токи, которые могут превышать номинал в 6–8 раз при прямом пуске. Это продлевает срок службы оборудования.

- ЧП обеспечивает управление торможением. Функция динамического торможения позволяет быстро остановить двигатель, не прибегая к механическим средствам.

- Возможность задания профилей ускорения и замедления устраняет резкие нагрузки на вал и механизмы, что снижает риск поломок.

- Обратная связь по скорости или моменту позволяет реализовать замкнутые системы управления, повышая точность процессов, особенно в текстильной, упаковочной и насосной промышленности.

При выборе частотного преобразователя следует учитывать номинальный ток двигателя, тип нагрузки (моментная характеристика), наличие функций векторного управления и поддержку интерфейсов (Modbus, Profibus) для интеграции в систему автоматизации.

Способы настройки параметров частоты через электронные контроллеры

Установка ускорения и замедления (ramp-up и ramp-down) позволяет обеспечить плавный переход между частотами без перегрузки механики. Эти параметры задаются в секундах и подбираются в зависимости от инерционности нагрузки. Например, для тяжелых приводов целесообразно установить длительное время разгона, вплоть до 30 секунд, чтобы избежать скачка тока.

Скорость можно настраивать через аналоговый вход (обычно 0–10 В или 4–20 мА), используя потенциометр или внешний датчик. Это актуально для систем, где требуется плавное ручное управление. Также доступна настройка через цифровые входы: можно заранее задать несколько фиксированных частот и переключаться между ними посредством реле или кнопок.

Через интерфейс связи (RS-485, Modbus, CAN) частота регулируется программно с внешнего ПЛК или SCADA-системы. Это предпочтительно для автоматизированных линий, где требуется синхронная работа нескольких приводов или интеграция в комплексную систему управления.

Контроллеры поддерживают функцию ограничения частоты: установка минимального и максимального порогов исключает выход параметров за допустимые пределы, что защищает двигатель от перегрузок и преждевременного износа. Кроме того, встроенные ПИД-регуляторы позволяют поддерживать заданное значение частоты в зависимости от обратной связи с датчиков давления, скорости или температуры.

Проблемы, возникающие при нарушении электронного регулирования

Сбои в работе датчиков приводят к неверной передаче информации о положении дроссельной заслонки, оборотах и нагрузке двигателя. Например, повреждённый датчик положения коленвала вызывает неправильную синхронизацию впрыска топлива, что снижает эффективность работы и увеличивает расход.

Ошибки программного обеспечения блока управления нарушают алгоритмы регулирования частоты вращения. Это проявляется в нестабильных оборотах, запоздалом реагировании на изменение нагрузки и невозможности адаптации к условиям эксплуатации. В некоторых случаях требуется перепрошивка ЭБУ.

Повреждение исполнительных механизмов – шаговых двигателей, приводов дросселя, электромагнитных клапанов – нарушает подачу воздуха и топлива. При этом двигатель может не удерживать холостые обороты или резко терять мощность при ускорении.

Плохое качество контактов в разъёмах или окисление дорожек на плате ЭБУ вызывают импульсные сбои, не фиксируемые в журнале ошибок. Это приводит к кратковременным провалам тяги и самопроизвольным скачкам оборотов.

Нестабильное питание от бортовой сети нарушает работу регуляторов. Напряжение ниже 11 В снижает точность сигналов, а выше 15 В может повредить чувствительные элементы. Рекомендуется проверка генератора и стабилизатора напряжения.

Для исключения перечисленных проблем требуется регулярная диагностика системы электронного регулирования, проверка сопротивлений, отклонений сигнала на осциллографе и чтение кодов неисправностей с использованием профильного оборудования.

Применение электронного регулирования в вентиляции и насосных системах

Электронное регулирование частоты вращения двигателя в системах вентиляции позволяет точно адаптировать подачу воздуха к текущим требованиям помещения. При снижении потребности в вентиляции частота вращения снижается, уменьшая расход электроэнергии на 30–50% по сравнению с постоянной скоростью. Установка частотного преобразователя исключает необходимость заслонок, повышая общую эффективность системы.

В насосных системах регулирование частоты критично при переменном гидравлическом сопротивлении. При понижении расхода частотный привод снижает обороты насоса, сокращая потребление энергии кубически пропорционально снижению скорости. Например, снижение частоты вращения на 20% уменьшает энергопотребление почти на 50%.

Рекомендации: для систем вентиляции с переменной нагрузкой целесообразно использовать датчики CO₂ и влажности, подключённые к ПЧ (частотному преобразователю) для автоматической корректировки оборотов. В насосных станциях рекомендуется использовать ПЧ с поддержкой обратной связи от давления или уровня, что обеспечивает точную и экономичную работу при изменяющихся условиях.

Практика показывает, что инвестиции в частотное регулирование окупаются в течение 1–2 лет за счёт снижения эксплуатационных расходов и увеличения срока службы оборудования.

Вопрос-ответ:

Как работает электронная регулировка частоты вращения двигателя?

Электронная регулировка частоты вращения двигателя основана на управлении подачей электроэнергии с помощью специальных устройств — контроллеров. Они изменяют частоту электрического сигнала, питающего двигатель, что напрямую влияет на скорость его вращения. С помощью таких систем можно плавно и точно менять скорость без механических переключений, что повышает удобство и надежность работы оборудования.