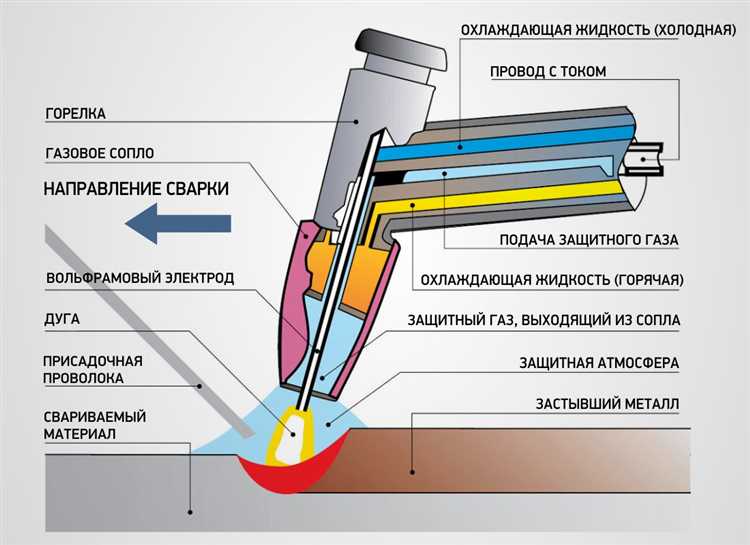

Синергетическая функция сварочного аппарата – это система автоматической настройки параметров, при которой изменение одного значения (например, сварочного тока) вызывает согласованную корректировку других (напряжения, скорости подачи проволоки, индуктивности и т.д.). Такой подход особенно востребован при сварке методом MIG/MAG, где точная синхронизация всех параметров критична для стабильной дуги и минимального разбрызгивания.

На практике синергия упрощает работу оператора, снижая вероятность ошибок при настройке. Например, при увеличении тока аппарат автоматически подбирает оптимальное напряжение и скорость подачи проволоки. Это особенно важно при работе с тонкими металлами или на переменном напряжении сети. По данным испытаний, при использовании синергетического режима снижается расход сварочной проволоки до 15%, а время настройки сокращается на 30–40% по сравнению с ручным управлением.

Промышленные аппараты с синергией позволяют сохранять пользовательские профили и адаптировать параметры под конкретные сплавы и толщины металла. Это важно при серийном производстве, где стабильность шва критична. Опытные сварщики используют синергетический режим как базу, дополнительно корректируя параметры вручную для получения нужной геометрии шва. Такой подход объединяет преимущества автоматизации и точного индивидуального подхода.

Для максимальной эффективности синергетической системы необходимо периодически проверять точность отклика аппарата на изменения параметров, особенно при смене расходных материалов или условий окружающей среды. Рекомендуется проводить настройку с использованием контрольных образцов и визуальной оценки шва в сочетании с неразрушающим контролем.

Как синергия влияет на стабильность дуги при MIG/MAG сварке

Синергетический режим в MIG/MAG сварочных аппаратах обеспечивает автоматическую коррекцию параметров сварки при изменении одного из них, чаще всего силы тока. Это напрямую влияет на стабильность дуги, поскольку синергия минимизирует временные задержки между изменением напряжения и подачей проволоки, устраняя скачки длины дуги.

При использовании синергетического режима напряжение дуги и скорость подачи проволоки синхронизированы с заранее заданной программой. Это снижает вероятность залипания проволоки или обратного удара, особенно при сварке тонколистового металла. Поддержание постоянного тепловложения обеспечивает равномерное плавление кромок, что исключает прерывистость дуги.

Автоматическая настройка параметров с учётом диаметра проволоки, типа защитного газа и положения сварки снижает влияние человеческого фактора. Например, при переходе с вертикального положения на нижнее система сама скорректирует напряжение и скорость подачи, чтобы сохранить устойчивое горение дуги.

На практике синергия особенно эффективна при сварке алюминия и нержавеющей стали, где критична температурная стабильность. Контролируемая дуга снижает количество брызг и уменьшает ширину зоны термического влияния, что важно для качества шва и минимизации последующей механической обработки.

Для достижения максимальной стабильности рекомендуется использовать синергетические программы, разработанные под конкретные сплавы и проволоку. Настройка тока должна сопровождаться проверкой соответствия остальных параметров, особенно при работе на импульсных режимах, где синергия компенсирует колебания дугового напряжения в реальном времени.

Роль синергии в автоматической настройке параметров сварки

Синергический режим связывает параметры тока, напряжения и скорости подачи проволоки в единую кривую, заложенную в память инвертора. При выборе программы оператор вводит лишь металл, диаметр проволоки и защитный газ, после чего аппарат рассчитывает остальное с дискретностью 5-10 мс.

- Экономия времени настройки – до 70 % по результатам замеров 40-часовой смены на производстве резервуаров.

- Снижение разброса тепловложения в корне шва с ±15 % до ±5 % благодаря постоянной коррекции напряжения по току дуги.

- Стабильный коэффициент расплавления проволоки (η ≈ 0,90) при отклонениях сетевого напряжения ±10 %.

Алгоритм корректировки использует ΔI/Δt, что позволяет продлевать импульс на 0,3 мс, если чувствуется отклонение от целевого тока более 8 A. Это уменьшает брызгообразование на 25-30 % при сварке S355 толщиной 6 мм проволокой G3Si1 Ø 1,2 мм.

- Выберите синергетическую программу: для 304 L Ø 1,0 мм под смесь 98 % Ar + 2 % CO2 – код 12.

- Установите целевое значение тока, например 160 A. Аппарат задаст 20,5 V и 7,6 м/мин.

- При вертикальном положении увеличьте «Trim» на +3 % для плотного проплавления без оплавления кромок.

- Для корня труб с зазором 2 мм уменьшите напряжение на –1,5 V: дуга сожмётся, уменьшая количество свища.

Если требуется сверхтонкая регулировка, используйте функцию «Micropulse». Ширина импульса 1,2 мс при частоте 300 Гц обеспечивает капельный перенос без короткого замыкания, что критично при алюминиевых сплавах 6xxx.

Сравнение качества шва при ручной и синергетической настройке

При ручной настройке сварочного аппарата оператор самостоятельно подбирает силу тока, напряжение и скорость подачи проволоки. Даже незначительное отклонение одного из параметров ведёт к изменению геометрии шва. Распространённые дефекты: нестабильная ширина, прожоги при избыточной энергии, недостаточное проплавление при её нехватке. Качество напрямую зависит от опыта сварщика и условий контроля.

Синергетическая настройка исключает ручной подбор параметров. Аппарат автоматически корректирует напряжение и подачу проволоки в зависимости от тока, учитывая диаметр электрода, тип проволоки и газ. Это снижает вероятность ошибок настройки. При сварке в однотипных условиях шов отличается равномерностью по глубине и ширине, отсутствием пор и подрезов, стабильным формированием валика на протяжении всей длины.

Тестовые испытания на листовой стали толщиной 3 мм показали: при ручной настройке допуск по ширине шва колебался в пределах ±1,5 мм, при синергетической – не превышал ±0,5 мм. Количество пор в шве при ручной настройке составляло до 3 на 100 мм длины, при синергетической – менее 1. Прочностные характеристики при растяжении также выше у синергетического шва: среднее значение – 410 МПа против 370 МПа при ручной настройке.

Рекомендовано использовать синергетический режим при серийной сварке, где требуется повторяемость параметров. Ручная настройка целесообразна только в условиях нестандартных конфигураций и нестабильной геометрии изделия, когда автоматизированная коррекция неэффективна.

Настройка синергетического режима под различные типы проволоки

При использовании синергетического режима важно учитывать конкретные свойства сварочной проволоки, так как параметры тока и напряжения задаются автоматически в зависимости от выбранного материала. Для омеднённой стальной проволоки типа ER70S-6 с диаметром 0,8 мм оптимальное значение напряжения синергетической кривой начинается от 18 В при токе около 90 А. Для проволоки диаметром 1,0 мм стартовое напряжение увеличивается до 20–21 В при токе до 120 А. Эти значения корректируются в зависимости от положения сварки и толщины металла.

При работе с порошковой проволокой без газа (самозащитной) требуется понижение индуктивности, чтобы уменьшить разбрызгивание. Для проволоки E71T-GS с диаметром 0,9 мм в синергетическом режиме задаётся напряжение в пределах 16–17 В при токе 80–100 А. При этом обязательно изменяется полярность подключения: «+» на массе, «-» на держателе.

Нержавеющая проволока типа ER308L требует более высокой стабильности дуги и точного поддержания тепловложения. При диаметре 1,0 мм рекомендуется напряжение 20–22 В и ток 100–130 А. В синергетическом режиме важна калибровка по типу защитного газа – для аргона с 2% CO₂ параметры отличаются от смеси 98% Ar/2% O₂, особенно в области перехода на короткую дугу.

Алюминиевая проволока (например, ER5356) требует высокой скорости подачи и минимального сопротивления канала. При диаметре 1,2 мм синергетический режим настраивается с напряжением 22–24 В и током 130–160 А. Рекомендуется установить плавный старт подачи и выбрать ролики с U-образным профилем. Также необходимо использовать тефлоновый канал и обеспечить прямую полярность.

После выбора проволоки обязательно калибруется скорость подачи с учётом фактической длины кабеля и состояния механизма. Необходимо вносить поправки, если проволока сильно отличается по жёсткости или покрытию. Для точной настройки следует использовать тестовый шов на образце аналогичной толщины.

Влияние синергии на работу с тонколистовым металлом

Например, при работе с листовой сталью толщиной 0,8 мм на синергетическом аппарате достаточно выбрать тип материала и диаметр проволоки, после чего аппарат самостоятельно настраивает оптимальные параметры. При этом пользователь может точечно корректировать мощность дуги через один управляющий регулятор, не вмешиваясь в отдельные настройки напряжения и тока.

Особенно заметно преимущество синергии при сварке вертикальных швов и стыков. Благодаря точной координации параметров дуга становится стабильной даже при пониженных токах (от 30 А), а наплавка равномерной. Это критично при работе с декоративными или ответными элементами, где недопустимы коробления или обгорание краёв.

Снижение уровня разбрызгивания – ещё один эффект от использования синергетических режимов. Это уменьшает необходимость последующей зачистки, особенно при сварке нержавеющих и окрашенных материалов, где термическое воздействие должно быть минимальным.

На практике использование синергии при работе с тонколистовыми заготовками повышает производительность до 20% за счёт сокращения времени на подготовку и постобработку. При этом сохраняется повторяемость результата, что важно при серийной сборке.

Ошибки при использовании синергетических режимов и как их избежать

Синергетические режимы упрощают настройку сварочного аппарата, но при неправильном применении снижают качество шва и увеличивают риск дефектов. Основные ошибки связаны с выбором неподходящих параметров и пренебрежением особенностями материала и сварочной проволоки.

- Неправильный выбор типа проволоки и газа. Синергетика рассчитывает параметры под конкретный комплект проволока/газ. Использование несоответствующих компонентов вызывает нестабильную дугу и пористость. Рекомендуется применять только оригинальные комплекты, рекомендованные производителем аппарата.

- Игнорирование толщины и типа металла. Автоматические настройки не учитывают всегда особенности тонких или легированных сталей. При работе с такими материалами следует вручную корректировать подачу проволоки и силу тока, ориентируясь на технические рекомендации.

- Недостаточная подготовка поверхности. Загрязнения, окалина и влага значительно влияют на стабильность дуги в синергетическом режиме. Перед сваркой требуется тщательная очистка и сушка деталей.

- Ошибки при калибровке оборудования. Несвоевременная проверка и регулировка подачи проволоки, давления газа и других параметров ведёт к отклонениям от расчетных значений синергетики. Регулярная техническая проверка аппарата – обязательное условие корректной работы.

- Неправильная скорость подачи проволоки. Часто сварщики полагаются на автоматическую регулировку, не контролируя её. Рекомендуется отслеживать стабильность шва и при необходимости вручную подстраивать скорость подачи.

- Перегрев аппарата и длительная работа без пауз. При длительном использовании без перерывов возможен перегрев компонентов, что приводит к сбоям в работе синергетических программ. Нужно соблюдать рекомендованный режим работы и делать перерывы для охлаждения.

Для минимизации ошибок следует:

- Использовать только рекомендованные производителем комплектующие.

- Регулярно проверять техническое состояние аппарата и корректировать параметры.

- Обеспечивать чистоту и правильную подготовку поверхности свариваемых деталей.

- При необходимости корректировать настройки вручную с учетом специфики задачи.

- Обучать операторов работе с синергетическими режимами на практике и в теории.

Синергия и обучение начинающих сварщиков: плюсы и ограничения

Использование аппаратов с функцией синергии уменьшает риск перегрева и деформации металла, что критично для новичков, не обладающих навыками точной регулировки тока и напряжения. Кроме того, синергия помогает поддерживать стабильную дугу, минимизируя разбрызгивание и дефекты шва. Это уменьшает количество переделок и экономит расходные материалы.

Однако полное полагание на синергетические функции ограничивает развитие навыков самостоятельной настройки оборудования. Новички могут не освоить важные базовые принципы, что станет проблемой при работе с нестандартными материалами или аппаратами без таких функций. Рекомендуется комбинировать обучение на синергетических аппаратах с практикой на ручной настройке параметров.

Также аппараты с синергией требуют периодической калибровки и обновления прошивки для точности работы. В учебных условиях важно обучать сварщиков проверять и корректировать параметры вручную, чтобы избежать зависимости от автоматизации. Это формирует глубокое понимание процессов и повышает адаптивность к разным условиям сварки.

В итоге синергия в сварочных аппаратах ускоряет освоение базовых навыков, снижая технические ошибки и расход материалов. Но для комплексного профессионального роста необходимо осваивать ручные методы регулировки и анализ параметров, что обеспечивает гибкость и качество в сложных производственных ситуациях.

Вопрос-ответ:

Что такое синергия в сварочных аппаратах и как она проявляется?

Синергия в сварочных аппаратах — это автоматическое согласование параметров сварки, при котором устройство самостоятельно подбирает оптимальные настройки тока, напряжения и подачи проволоки. Это помогает обеспечить стабильный и качественный сварочный процесс без необходимости постоянной ручной корректировки.

Каким образом синергия влияет на качество сварного шва?

За счёт скоординированной работы параметров синергетического режима уменьшается вероятность дефектов, таких как поры, непровары или разбрызгивание. Аппарат подстраивается под конкретные условия и материал, что способствует равномерному и плотному соединению металлов.

Можно ли использовать синергетический режим при сварке различных металлов и толщин?

Да, большинство современных аппаратов с синергией предлагают профили под разные виды металлов и диапазоны толщин. Пользователь выбирает базовые параметры, а аппарат автоматически подстраивает остальные настройки, обеспечивая правильное горение дуги и подачу проволоки, что позволяет работать с разнообразными материалами.

Какие преимущества даёт использование синергии новичкам в сварке?

Для начинающих сварщиков синергия облегчает процесс настройки оборудования и снижает риск ошибок. Автоматизация параметров позволяет быстрее освоить технику, избежать порчи деталей и повысить уровень безопасности, поскольку аппарат работает в оптимальном режиме без излишних вмешательств.

Есть ли ограничения или минусы у синергетического режима в сварочных аппаратах?

Хотя синергетический режим значительно упрощает работу, он не всегда может учесть все специфические нюансы нестандартных задач. В некоторых случаях требуется ручная корректировка параметров для достижения нужного результата, особенно при сложных соединениях или необычных материалах. Также аппараты с таким режимом зачастую стоят дороже.

Что такое синергия в сварочном аппарате и как она проявляется в работе устройства?

Синергия в сварочном аппарате — это механизм, при котором разные параметры сварки автоматически подстраиваются друг под друга. Например, при изменении силы тока изменяется скорость подачи проволоки, чтобы сохранить стабильное горение дуги. Это упрощает процесс для оператора, снижая количество настроек и обеспечивая более качественный и равномерный сварочный шов.