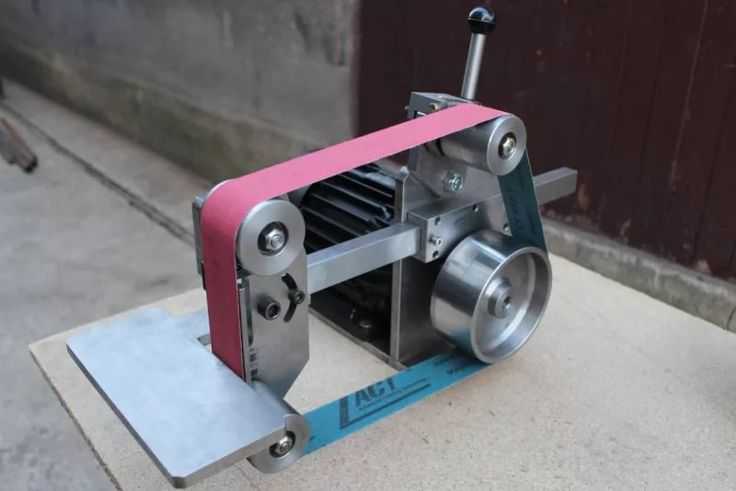

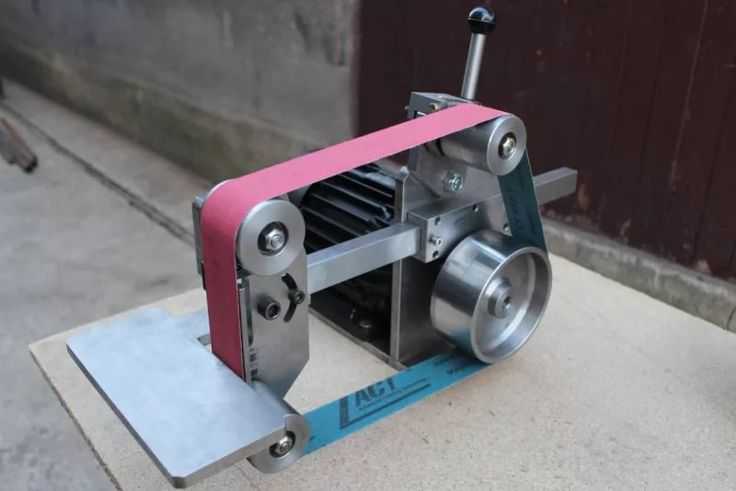

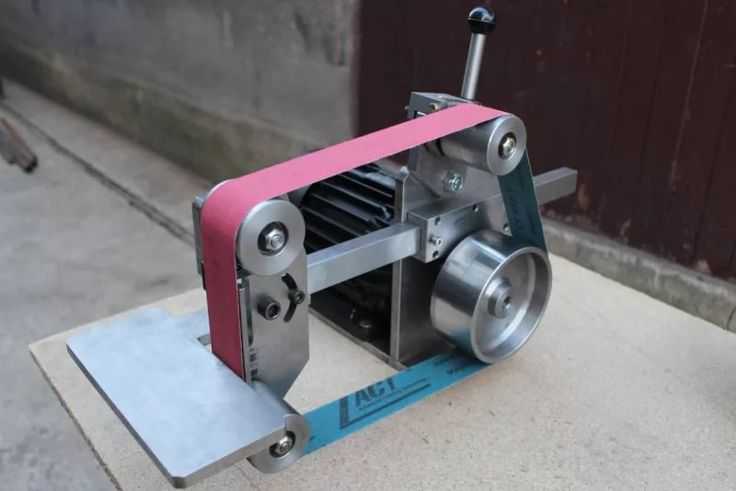

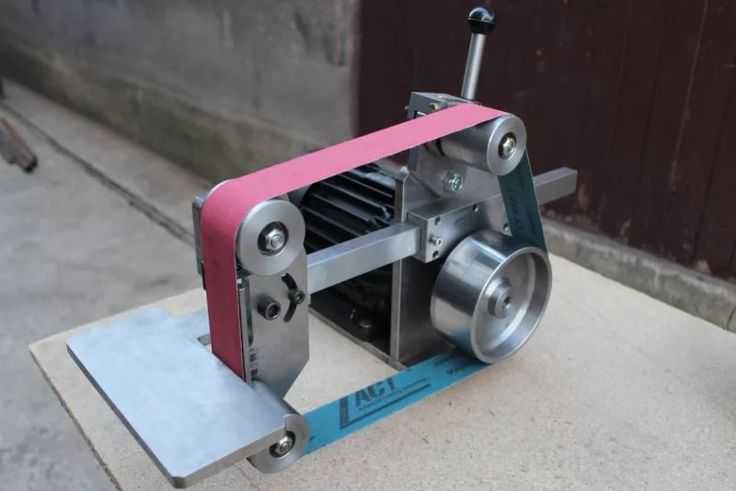

Ролики гриндера испытывают постоянные нагрузки и абразивное воздействие, поэтому выбор материала критически важен для долговечности и стабильной работы оборудования. На практике применяются как металлические, так и полимерные решения, но ключевыми остаются алюминий, сталь и композитные сплавы, каждый из которых имеет чёткие области применения.

Алюминиевые ролики изготавливаются преимущественно из сплава марки АД31Т1 или 6061. Они обеспечивают малый вес конструкции, устойчивость к коррозии и приемлемую теплопроводность. При использовании алюминия важно учитывать риск износа, поэтому поверхность часто усиливается полиуретановыми или резиновыми накладками, либо анодируется для повышения твердости.

Стальные ролики применяются в гриндерах с высокой нагрузкой и интенсивным режимом работы. Наиболее распространены марки Ст45 и 40Х. Эти материалы обладают высокой прочностью, но требуют балансировки из-за массы и обязательной антикоррозионной обработки. Закалка поверхности увеличивает срок службы, особенно при использовании с агрессивными абразивами.

Нержавеющая сталь (например, AISI 304) используется реже из-за стоимости, но востребована в условиях повышенной влажности или при работе с влагочувствительными заготовками. Такие ролики не ржавеют, не требуют покрытия, но уступают по твердости углеродистой стали.

Полиуретановые и текстолитовые ролики используются в качестве контактных или опорных. Полиуретан обеспечивает амортизацию, снижает вибрации и подходит для обработки деликатных материалов. Текстолит – прочен, но чувствителен к перегреву и не применяется при высоких скоростях вращения.

Для ведущего ролика предпочтительна комбинация: стальной сердечник и резиновая или полиуретановая оболочка. Это улучшает сцепление с лентой и снижает шум. При проектировании важно учитывать термическое расширение материалов, износ и способность к балансировке.

Выбор стали для ведущих роликов: марки и свойства

Ведущие ролики гриндера испытывают постоянные нагрузки и должны обладать высокой износостойкостью, стабильностью геометрии и хорошими показателями механической прочности. Оптимальный выбор стали напрямую влияет на ресурс и стабильность работы всей системы.

- Сталь 45 – доступный вариант, применяемый при умеренных нагрузках. Обладает хорошей обрабатываемостью и приемлемой износостойкостью после термообработки. Требует закалки до 50–55 HRC для повышения ресурса.

- У8А – углеродистая инструментальная сталь. Подходит для роликов с высокой частотой вращения. После закалки достигает твердости до 62 HRC. Чувствительна к перегреву при обработке.

- ШХ15 – подшипниковая хромистая сталь. Высокая износостойкость, отличная твердость после термообработки (до 64 HRC), минимальная деформация при нагрузках. Рекомендуется для интенсивной эксплуатации.

- 40Х – конструкционная легированная сталь. Хорошее соотношение прочности и ударной вязкости. Закалка до 55 HRC позволяет использовать её для роликов среднего класса нагрузки.

- 95Х18 – коррозионностойкая сталь с повышенной твердостью. Применяется в условиях повышенной влажности и загрязнений. После закалки сохраняет твердость 58–60 HRC, устойчива к коррозии и истиранию.

Для роликов, работающих на высоких скоростях, предпочтение отдают сталям ШХ15 и 95Х18 из-за их стабильности размеров и способности выдерживать трение без интенсивного износа. При ограниченном бюджете оптимальна сталь 45, но с обязательной термообработкой. Углеродистые стали типа У8А требуют аккуратности при закалке, иначе возрастает риск образования трещин.

Нельзя использовать мягкие конструкционные стали (например, Ст3) – они не выдерживают механических нагрузок и быстро теряют форму, что приводит к вибрациям и неравномерному износу ленты.

Применение алюминия в роликах: плюсы и ограничения

Алюминий применяется для изготовления контактных и приводных роликов гриндеров в тех случаях, когда требуется минимизация массы вращающихся деталей и обеспечение высокой теплопроводности. Однако его использование оправдано не во всех задачах.

- Низкая масса алюминиевых роликов снижает инерцию, что ускоряет разгон и торможение гриндера. Это критично при цикличной работе и частой смене абразивных лент.

- Быстрое рассеивание тепла снижает риск перегрева шкива и перегрева ленты, особенно при длительном шлифовании. Это особенно актуально при работе с нержавеющими сталями.

- Высокая обрабатываемость позволяет изготавливать ролики с высокой точностью и балансировкой, что снижает вибрации и увеличивает срок службы подшипников.

Ограничения алюминия обусловлены его механическими свойствами и износостойкостью.

- Низкая твёрдость делает алюминий уязвимым к механическому износу, особенно при контакте с абразивными частицами. Без анодирования поверхность быстро изнашивается.

- Повышенная подверженность деформации требует увеличенного сечения вала и жесткой фиксации, особенно при использовании ролика как приводного элемента.

- При высокой температуре алюминий теряет жёсткость быстрее стали, что ограничивает его применение в мощных и промышленных гриндерах с высокой нагрузкой.

Рекомендуется использовать алюминиевые ролики с анодированным или композитным покрытием для увеличения срока службы. Их целесообразно применять в маломощных гриндерах, мастерских для ручной работы и при шлифовании цветных металлов или древесины.

Использование полиуретана для демпфирующих роликов

Полиуретан применяется в демпфирующих роликах гриндера за счёт высокой устойчивости к абразивному износу и способности гасить вибрации. В отличие от резины, он сохраняет эластичность при температурах от -40 до +80 °C, что критично для стабильной работы оборудования при длительной эксплуатации.

Жёсткость полиуретана варьируется в пределах 70–95 по Шору A. Для гриндеров оптимально выбирать материал с жёсткостью 85–90, что обеспечивает баланс между демпфированием и геометрической стабильностью. Более мягкий полиуретан (70–80 по Шору) используют для минимизации колебаний на высоких скоростях, особенно в конструкциях с непрерывной подачей ленты.

Износостойкость полиуретановых роликов достигает 5–6 раз выше по сравнению с резиновыми аналогами при одинаковой нагрузке. При этом важна правильная геометрия проточки и равномерность литья, иначе возможны перекосы и разбалансировка.

Для крепления на вал применяются термоусадочные посадки либо механическая фиксация с натягом. При литье на металлическую втулку необходимо использовать адгезионный праймер, иначе возможен срыв слоя при резком торможении ленты.

Оптимальный диаметр демпфирующего ролика – 50–100 мм. При большем размере увеличивается масса, что может снизить эффективность вибропоглощения. Толщина слоя полиуретана – от 10 до 20 мм. При меньших значениях эффективность демпфирования падает, при больших – возникает риск локальной деформации и перегрева.

Рекомендуется использовать литьевой полиуретан с добавками, повышающими термостойкость и стойкость к гидролизу, особенно в условиях повышенной влажности и загрязнений.

Резина как материал для контактных роликов: нюансы выбора

Резина применяется преимущественно для контактных роликов гриндера, обеспечивая сцепление с заготовкой и снижение вибрации. При выборе резины ключевое значение имеет твердость по Шору. Для большинства задач оптимальной считается твердость 60–80 единиц по шкале A: она обеспечивает достаточную эластичность без потери формы при нагрузке.

Для шлифовки древесины и алюминия предпочтительна мягкая резина (60–65 Шор А), минимизирующая прожоги и перегрев. Для работы с углеродистой и нержавеющей сталью – более жесткие варианты (70–80 Шор А), позволяющие лучше передавать усилие и сохранять стабильную геометрию.

Резина должна быть стойкой к истиранию и термостойкой. Недостаточная устойчивость к нагреву приводит к расслоению и образованию неровностей. Оптимальны материалы на основе синтетических каучуков – например, NBR (бутадиен-нитрильный каучук), обладающий высокой износостойкостью и устойчивостью к маслам.

Толщина резинового покрытия не должна превышать 10 мм: избыточная толщина вызывает деформации и ухудшает точность обработки. Клей, используемый для фиксации резины на втулке, должен сохранять адгезию при температуре до 120 °C. Для повышения ресурса ролика рекомендуется применять вулканизированную резину – она демонстрирует стабильность формы даже при длительной работе на высоких оборотах.

Недопустимо наличие пузырей, трещин и неравномерности слоя – они вызывают биение, ухудшают финиш и ведут к преждевременному износу. Перед монтажом ролика проверяют балансировку: перекос резинового слоя недопустим даже при визуальной симметрии.

Нержавеющая сталь для роликов во влажной среде

При использовании гриндера в условиях повышенной влажности, например, в кузницах, на производстве с водяным охлаждением или на открытом воздухе, выбор материала роликов напрямую влияет на ресурс и стабильность оборудования. Нержавеющая сталь марки AISI 304 применяется чаще всего благодаря устойчивости к коррозии, однако в агрессивной среде (морская вода, высокие температуры) предпочтительнее использовать AISI 316, содержащую молибден для усиленной защиты от хлоридов.

Для роликов критично обеспечить не только антикоррозионную стойкость, но и достаточную твёрдость. Термообработка с закалкой на твёрдость до 50 HRC делает нержавеющую сталь пригодной для длительной эксплуатации под нагрузкой. Без закалки материал быстро изнашивается при контакте с абразивной лентой.

Следует избегать применения нержавеющих сталей ферритного класса (например, AISI 430), поскольку они склонны к межкристаллитной коррозии и плохо выдерживают переменные температурные и влажностные условия. Также недопустимо использование сварных соединений без последующей пассивации, так как зоны термического влияния становятся уязвимыми к ржавчине.

Подшипники в корпусе из нержавеющей стали должны быть герметичными (IP66 и выше) и смазанными влагостойкой смазкой на основе силикона или фторуглеродных соединений. При регулярной эксплуатации во влажной среде рекомендуется проводить очистку и повторную смазку каждые 60-80 часов работы.

Покрытия для роликов: износостойкие и антискользящие варианты

Для роликов гриндера критически важен выбор покрытия, способного выдерживать высокие нагрузки и сохранять сцепление с поверхностью. Наиболее распространённые материалы – полиуретан и резина, которые обеспечивают баланс между износостойкостью и антискользящими свойствами.

Полиуретановые покрытия обладают твердостью по шкале Шора в диапазоне 85-95A, что обеспечивает высокую износостойкость при минимальном абразивном износе. Они устойчивы к воздействию масел и химических веществ, не теряют эластичности при температуре до +80°C. Оптимальная толщина полиуретанового слоя – от 3 до 5 мм, что увеличивает ресурс ролика без потери амортизации.

Резиновые покрытия имеют коэффициент трения от 0,7 до 0,85, что значительно снижает риск проскальзывания при работе с влажными или маслянистыми деталями. Резина сохраняет гибкость при температуре от -20°C до +60°C, однако менее устойчива к абразивному износу по сравнению с полиуретаном. Для повышения долговечности резиновые покрытия часто армируют тканевой основой.

Для специализированных условий применяются композитные покрытия с добавлением карбидов кремния или нитрида бора. Эти покрытия увеличивают твёрдость поверхности до 60 HRC и улучшают сопротивление износу в условиях высокой абразивной нагрузки. Антискользящий эффект обеспечивается микротекстурой поверхности, создаваемой методом лазерной обработки.

При выборе покрытия важно учитывать характер обрабатываемого материала и условия эксплуатации: для влажных сред и проскальзывания лучше подходят резиновые варианты, для сухих и абразивных условий – полиуретан и композиты. Рекомендуется регулярная проверка состояния покрытия с использованием методов измерения шероховатости и толщины износа для своевременной замены.

Комбинированные материалы роликов: когда это оправдано

Комбинированные ролики гриндера применяются для достижения баланса между износостойкостью, устойчивостью к нагреву и снижением вибраций. Обычно сочетание металлической сердцевины и внешнего покрытия из полиуретана или каучука оправдано при необходимости уменьшить шум и повысить сцепление с обрабатываемой деталью без потери прочности конструкции.

Например, ролики с корпусом из алюминиевого сплава и полиуретановым покрытием обеспечивают высокую жесткость и одновременно мягкость контакта, что актуально при работе с деликатными поверхностями. Такая комбинация снижает риск повреждения изделия и продлевает ресурс абразивного материала.

В случаях интенсивного нагрева допустимо использовать сталь с керамическим покрытием на рабочей поверхности ролика. Это предотвращает деформации и сохраняет стабильность параметров при длительной эксплуатации в условиях высоких температур.

Ролики с внутренним слоем из стали и наружным из резины оправданы для оборудования, работающего с вибрацией, поскольку резиновое покрытие эффективно гасит колебания, снижая износ подшипников и уменьшая нагрузку на привод.

Выбор комбинированного материала целесообразен при специфических условиях эксплуатации: высокая скорость вращения, повышенные температуры, необходимость защиты обрабатываемой детали или снижения вибраций. В остальных случаях преимущество имеют ролики из однородных материалов с оптимальными характеристиками по износостойкости и прочности.

Вопрос-ответ:

Какие материалы чаще всего используют для изготовления роликов гриндера и почему?

Ролики гриндера обычно делают из стали, алюминия, а также из пластика или резины с металлическим каркасом. Сталь применяется из-за высокой прочности и износостойкости, что позволяет роликам долго служить при интенсивной работе. Алюминий легче по весу, что уменьшает нагрузку на приводной механизм и позволяет увеличить скорость вращения. Пластиковые и резиновые ролики выбирают для задач, где важна амортизация и снижение шума.

Как выбор материала ролика влияет на эксплуатационные характеристики гриндера?

Материал ролика напрямую влияет на долговечность, скорость и качество работы гриндера. Тяжёлые и прочные материалы, такие как сталь, обеспечивают устойчивость к износу и повреждениям, но могут увеличивать общий вес агрегата и создавать дополнительную нагрузку на двигатель. Легкие материалы уменьшают вес и снижают энергозатраты, однако могут уступать в прочности. Также мягкие покрытия на роликах снижают вибрации и шум, что улучшает комфорт при работе.

В каких случаях целесообразно использовать ролики с резиновым покрытием вместо металлических?

Ролики с резиновым покрытием предпочтительнее применять, если требуется снизить вибрацию и шум во время работы или если обрабатываемые детали чувствительны к царапинам и повреждениям. Такие ролики хорошо подходят для деликатных материалов и при необходимости обеспечить более плавное движение. Однако стоит учитывать, что резина изнашивается быстрее металла и может требовать более частой замены.

Какие проблемы могут возникнуть при использовании неподходящего материала для роликов гриндера?

Если для роликов выбран слишком мягкий или хрупкий материал, они быстро изнашиваются, что приводит к частым поломкам и необходимости замены. При использовании тяжелых и жестких материалов без учёта конструкции устройства возможны повышенные вибрации и нагрузка на двигатель, что снижает срок службы оборудования. Неправильный выбор материала также может ухудшить качество обработки заготовок — например, появятся царапины или деформации.