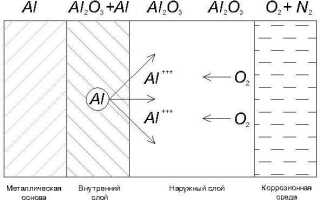

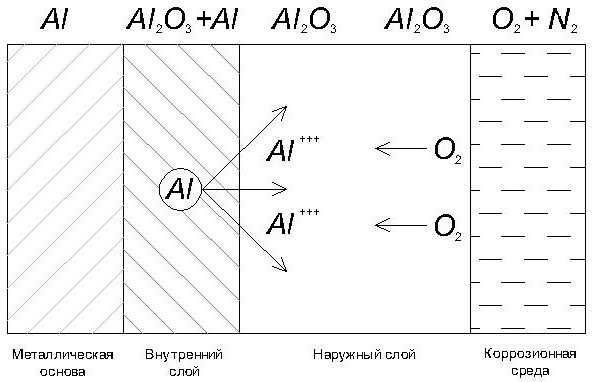

Оксидная пленка на поверхности алюминия формируется естественным образом при контакте с кислородом воздуха, однако её толщина обычно не превышает 2–3 нм. Для повышения защитных и декоративных свойств применяются искусственные методы оксидирования, обеспечивающие образование более плотных и стабильных слоёв толщиной от 5 до 100 мкм в зависимости от режима обработки.

Анодирование – наиболее распространённый способ формирования оксидного слоя. Процесс проводят в электролите (чаще всего на основе серной кислоты) при плотности тока 1,0–1,5 А/дм² и температуре 18–22 °C. Полученная плёнка обладает пористой структурой, что позволяет использовать её для последующего окрашивания или герметизации.

Алюмотермическое и термическое оксидирование применяются реже. Первый метод основан на кратковременном воздействии высоких температур (до 500 °C) в контролируемой атмосфере, что позволяет получить плёнку толщиной до 200 нм. Второй метод предполагает длительное нагревание в воздухе при температурах 300–400 °C, в результате чего формируется более плотная, но менее контролируемая по толщине плёнка.

Плазменное электролитическое оксидирование (ПЭО) используется для создания сверхтвёрдых оксидных покрытий. Обработка проводится при напряжении 350–600 В в щелочном растворе с добавками силикатов или фосфатов. Слои, полученные таким методом, достигают 150 мкм и обладают высокой износостойкостью, устойчивостью к коррозии и температурным перепадам.

Выбор метода зависит от требуемых характеристик покрытия: для декоративных целей достаточно анодирования, для повышения износостойкости – ПЭО, а для термостойких деталей может быть предпочтительно термическое оксидирование. Контроль параметров процесса – ключевой фактор для получения однородной и функциональной плёнки.

Подготовка поверхности алюминия перед анодированием

Перед анодированием необходимо полностью удалить загрязнения, оксиды и поверхностные дефекты. Для этого применяются механическая и химическая обработки в последовательности, исключающей повторное загрязнение.

Обезжиривание выполняется с использованием щелочных растворов, содержащих, например, 30–50 г/л NaOH и 5–10 г/л фосфата натрия. Температура – 50–60 °C, время – 3–5 минут. Раствор эффективно удаляет органику, масла и остатки смазки после механической обработки.

Промывка в проточной воде проводится сразу после щелочного обезжиривания, не менее 30 секунд, чтобы исключить перенос остатков щелочи в последующие ванны.

Травление позволяет устранить микронеровности и оксидные пленки. Обычно используется раствор NaOH концентрацией 40–80 г/л, температура – 50–70 °C, время воздействия – 2–3 минуты. Для снижения потерь алюминия важно контролировать концентрацию и температуру.

Нейтрализация остатков щелочи проводится в 20–30 г/л HNO₃ или слабом растворе уксусной кислоты. Продолжительность – не более 1 минуты. Это предотвращает нежелательные реакции в анодной ванне.

Декорирование или сатинирование возможно до анодирования, если требуется матовая или равномерная поверхность. Используются смеси на основе серной и азотной кислот, при температуре до 25 °C. Этап выполняется строго по техническим требованиям к виду покрытия.

После подготовки поверхность должна быть чистой, без разводов и пятен. Последняя промывка – в деионизированной воде, затем немедленная подача в анодную ванну. Допустимая пауза между этапами – не более 15 минут при комнатной температуре.

Выбор электролита для формирования оксидного слоя

Сернокислый электролит (15–20% H2SO4) используется при температуре 18–22 °C и плотности тока 1,2–2,5 А/дм². Образует твёрдую и пористую пленку толщиной до 25 мкм. Подходит для окрашивания и дальнейшего уплотнения.

Хромовый электролит (5–10% CrO3) работает при температуре 35–40 °C и низкой плотности тока – до 0,5 А/дм². Формирует плотную, стойкую к коррозии пленку толщиной 2–5 мкм. Применяется при необходимости сохранить размеры детали и повысить коррозионную стойкость, особенно в аэрокосмической промышленности.

Щавелевый электролит (3–10% H2C2O4) требует охлаждения до 10–15 °C. Плёнка имеет гладкую структуру, толщину до 15 мкм, но уступает по твёрдости сернокислой. Используется реже, преимущественно для декоративных целей.

Фосфорная кислота (10–15% H3PO4) применяется для получения оксидного слоя с широкими порами. Температура электролита – 30–40 °C. Плёнка толщиной до 10 мкм подходит для адгезионной подготовки перед нанесением покрытий.

При выборе состава необходимо учитывать: требуемую толщину и пористость оксида, условия эксплуатации, необходимость последующей обработки, ограничения по токсичности и утилизации электролита. На практике часто комбинируют электролиты или адаптируют составы для конкретных задач.

Режимы анодирования при разных температурах

Температура электролита существенно влияет на структуру, пористость и прочность оксидной пленки на алюминии. При понижении температуры увеличивается плотность и твердость слоя, но снижается скорость роста. При повышении – оксид образуется быстрее, однако структура становится менее прочной.

При анодировании в серной кислоте (15–20%) оптимальная температура варьируется от –5 до +20 °C. Ниже приведены характерные режимы:

| Температура | Характеристики пленки | Особенности режима |

|---|---|---|

| –5 °C | Максимальная твердость (до 500 HV), плотная структура, низкая пористость | Низкая скорость роста, требуется интенсивное охлаждение |

| 0…+5 °C | Твёрдая и износостойкая пленка, хорошая адгезия | Оптимально для технического анодирования с контролем толщины |

| +10 °C | Умеренная плотность, средняя пористость | Баланс между скоростью и качеством |

| +15…+20 °C | Повышенная пористость, менее стойкая структура | Подходит для декоративного анодирования и последующего окрашивания |

Температура выше +25 °C приводит к разрыхлению слоя, нарушению равномерности и снижению коррозионной стойкости. При необходимости получения утолщённого слоя (до 50–70 мкм) предпочтительно использовать низкотемпературный режим с плотным контролем тока и охлаждением ванны. В каждом случае необходимо учитывать не только температуру, но и плотность тока, состав электролита и время обработки.

Особенности получения твёрдых оксидных покрытий

Твёрдые оксидные покрытия на алюминии получают преимущественно методом анодного оксидирования в электролитах с низкой температурой. Основная цель – формирование плотного, износостойкого слоя с высокой твердостью и адгезией к подложке.

- Для получения твёрдого покрытия используют сернокислый электролит с концентрацией 150–200 г/л H2SO4. Добавки (например, оксалат натрия 10–15 г/л) повышают равномерность структуры.

- Температура электролита поддерживается в диапазоне –5…+5 °C. Более низкие температуры увеличивают плотность и твёрдость слоя.

- Токовая нагрузка: 2–5 А/дм². При токах выше 4 А/дм² возрастает риск образования микротрещин, особенно при недостаточном охлаждении.

- Режимы анодирования: прямой ток либо ток с импульсной модуляцией (до 1000 Гц) для снижения локального перегрева и получения более однородной микроструктуры.

- Продолжительность процесса: 60–120 минут в зависимости от требуемой толщины (до 100 мкм). Оптимальное время выбирается по достижении пороговой плотности слоя (~3,2 г/см³).

После анодирования рекомендуется промывка в деионизированной воде и герметизация в горячей воде (95–98 °C, 20–30 мин) или паре. Это снижает пористость и повышает коррозионную стойкость.

- Для сплавов с содержанием меди >2 % необходимо предварительное травление в растворе NaOH (30–60 сек, 50 °C) и нейтрализация в HNO3.

- Марки алюминия 1050, 5005 и 6060 подходят лучше всего – минимальное количество включений, равномерное анодирование.

- Толщина твёрдого слоя регулируется токовой плотностью и временем, но превышение 100 мкм снижает адгезию и вызывает растрескивание.

Оптимальный режим обеспечивает микротвёрдость 350–500 HV, устойчивость к абразивному износу и рабочий ресурс до 500 часов в солевом тумане по ASTM B117.

Параметры тока и напряжения для стабильного анодирования

Для формирования равномерной и прочной оксидной пленки на алюминии в условиях анодирования постоянным током требуется поддержание плотности тока в пределах 1,0–2,0 А/дм². При снижении ниже 0,5 А/дм² пленка формируется медленно, структура получается рыхлой. При превышении 2,5 А/дм² увеличивается вероятность локального перегрева и повреждения слоя.

Напряжение подбирается в зависимости от типа электролита. В сернокислотных растворах (15–20% H₂SO₄) оптимальное напряжение – 12–20 В. При анодировании в оксалатных электролитах напряжение может достигать 40–60 В, однако при этом необходимо активное охлаждение, чтобы избежать термического разрушения пленки.

Поддержание постоянства параметров достигается использованием источников питания с возможностью стабилизации тока или напряжения. При работе в режиме стабилизации тока напряжение возрастает по мере роста сопротивления оксидного слоя. Контроль температурного режима (15–20 °C) обязателен, поскольку температура влияет на ионную подвижность и рост пленки. При превышении 22 °C возможно ускоренное растворение оксида и снижение толщины покрытия.

Для равномерности слоя важна медленная линейная подача напряжения в начале процесса (до 1–2 В/с). Резкие скачки провоцируют неравномерный рост и пористость структуры. При необходимости утолщения слоя допускается ступенчатое повышение напряжения с выдержкой на каждом уровне не менее 10 минут.

Использование органических добавок в электролите

Органические добавки в электролитах при анодировании алюминия служат для улучшения свойств оксидной пленки и контроля процесса формирования. Наиболее распространены производные органических кислот, полиэтиленгликоли и поверхностно-активные вещества (ПАВ).

Полиэтиленгликоли (ПЭГ) снижают скорость роста пленки за счёт замедления окислительной реакции, уменьшая пористость и повышая однородность слоя. Концентрации ПЭГ варьируются от 0,1 до 1 г/л, что обеспечивает улучшение механической прочности и коррозионной стойкости.

Органические кислоты (например, оксалат, лимонная кислота) вводят в электролит в количестве 0,05–0,2 М. Они стабилизируют формирующуюся пленку, уменьшая образование дефектов и улучшая адгезию к подложке. При этом увеличивается сопротивление износу и повышается электроизоляция.

ПАВ применяются для регулирования смачивания поверхности и распределения напряжений. Добавки концентрацией 0,01–0,1 г/л способствуют формированию более гладкой и равномерной поверхности, сокращая риск локального разрушения пленки.

Рекомендуется строго контролировать концентрацию органических добавок и температуру электролита, так как их влияние напрямую связано с кинетикой роста пленки. Оптимальные условия повышают стойкость к микротрещинам и расширяют диапазон рабочих параметров процесса.

Внедрение органических компонентов в состав электролита позволяет получать оксидные пленки с заданными характеристиками – толщиной, пористостью и электропроводностью, что важно для применения в электронике и антикоррозийной защите.

Контроль пористости оксидного слоя

Температура раствора поддерживается в диапазоне 15–20 °C для минимизации дефектов и снижения пористости. Повышение температуры выше 25 °C увеличивает размер пор, снижая защитные свойства пленки.

Скорость роста оксидного слоя влияет на структуру пор. При токовой плотности 1,2–1,5 А/дм² формируется равномерный слой с размером пор около 20–30 нм. Превышение токовой плотности до 3 А/дм² ведет к увеличению пористости свыше 20% и росту пор до 50–70 нм.

Использование мультиэлектролитов с добавками фторидов или оксалатов позволяет снизить пористость до 3–4% за счёт образования более плотной и однородной структуры пленки.

После анодирования обработка в гидротермических условиях при 90–100 °C в течение 30 минут уменьшает диаметр пор и увеличивает толщину барьерного слоя, что снижает пористость и улучшает коррозионную стойкость.

Рекомендуется контролировать параметры процесса с точностью ±0,2 А/дм² и ±1 °C, а также проводить периодический анализ микроструктуры с помощью сканирующей электронной микроскопии для своевременной корректировки режимов.

Способы уплотнения оксидной пленки после анодирования

Уплотнение оксидной пленки на алюминии проводят для повышения коррозионной стойкости и механической прочности покрытия. Основные методы уплотнения связаны с изменением структуры пористого слоя, образующегося в процессе анодирования.

- Гидротермическое уплотнение – обработка в горячей воде или парах при температуре 90–100 °C в течение 20–60 минут. Вода заполняет поры и гидролизует Al2O3, превращая их в гидратированную форму (Al(OH)3), что уменьшает пористость и закрывает микротрещины.

- Термическое уплотнение – нагрев пленки до 200–500 °C на 30–60 минут. При этом происходит рекристаллизация оксида, увеличивается плотность и снижается пористость. Температуру и время выбирают с учётом толщины покрытия, чтобы избежать трещинообразования.

- Химическое уплотнение – погружение анодированного изделия в растворы солей (например, хроматов, фосфатов, цирконатов). Эти соединения осаждаются в порах, создавая плотный защитный слой. Процедура длится от 5 до 30 минут при комнатной или слегка повышенной температуре.

- Силикатизация – пропитка пор растворами силикатов натрия или калия с последующим термообработкой. В порах образуются кремнийорганические соединения, уменьшающие проницаемость для влаги и агрессивных сред.

Выбор метода зависит от требований к конечным свойствам покрытия и условий эксплуатации. Гидротермическое уплотнение считается наиболее доступным и эффективным для большинства задач, тогда как химическое и силикатное уплотнение используют при необходимости дополнительной защиты или декоративных эффектов.

Вопрос-ответ:

Какие способы получения оксидной пленки на алюминии применяются чаще всего?

Чаще всего для создания оксидной пленки на алюминии используют анодирование, термическое окисление и химическое травление. Анодирование — электрохимический процесс, при котором на поверхности алюминия формируется плотная защитная пленка. Термическое окисление подразумевает нагрев металла в контролируемой среде, что приводит к образованию оксидного слоя. Химическое травление включает погружение в специальные растворы, вызывающие образование пленки. Каждый метод отличается по структуре пленки и её свойствам, а выбор зависит от требований к изделию.

Как анодирование влияет на свойства алюминиевой поверхности?

Анодирование увеличивает устойчивость алюминия к коррозии и износу за счет создания плотного оксидного слоя. Этот слой защищает металл от воздействия влаги и химических веществ. Кроме того, пленка может иметь разную толщину и пористость, что позволяет регулировать её механические и оптические характеристики. Анодирование также улучшает адгезию краски или других покрытий, расширяя возможности применения алюминия в разных отраслях.

В чем разница между термическим и химическим методами получения оксидной пленки на алюминии?

Термическое окисление проводится при высокой температуре, когда алюминий взаимодействует с кислородом в контролируемой атмосфере, образуя равномерный оксидный слой. Этот способ подходит для получения пленок с хорошей термостойкостью. Химическое травление предполагает обработку алюминия растворами кислот или щелочей, что приводит к формированию тонкой оксидной пленки с определёнными характеристиками, но структура и толщина слоя менее равномерны. Выбор метода зависит от желаемых свойств покрытия и условий эксплуатации.

Можно ли получить оксидную пленку на алюминии без использования электрохимических процессов?

Да, существуют способы формирования оксидного слоя без электричества. К ним относятся термическое окисление и химическое травление. При термическом методе металл нагревают в кислородсодержащей среде, что приводит к образованию пленки. Химическое травление выполняется с помощью специальных растворов, которые вызывают образование оксида на поверхности. Эти методы подходят, когда использование электролиза нежелательно или невозможно.

Как толщина оксидной пленки влияет на её защитные свойства?

Толщина пленки напрямую связана с её способностью защищать алюминий. Тонкие слои обеспечивают базовую защиту от коррозии, но могут быть менее устойчивы к механическим повреждениям. Увеличение толщины повышает износостойкость и стойкость к агрессивным средам, однако слишком толстая пленка может стать хрупкой и склонной к растрескиванию. Поэтому подбор оптимальной толщины зависит от условий эксплуатации и необходимого уровня защиты.